某350MW机组回转式空预器密封改造

2011-04-13杨菁

杨菁

(江苏利港电力有限公司,江苏江阴214444)

漏风率是回转式空预器的关键指标,漏风率偏高将使风机电耗增加,降低一二次风温,使锅炉热效率降低。所以,控制空预器漏风,对节能降耗、机组安全运行有着积极的意义。

1 空预器漏风概述

回转式空气预热器的漏风主要是由于动静密封付之间存在着间隙,这种间隙就是漏风的主要通道。空预器又处于锅炉风烟系统的进口和出口,空气侧和烟气侧之间存在较高压力差,这是漏风的动力。回转式空预器的漏风可分为两部分:结构漏风(或称携带漏风)和直接漏风。结构漏风是由自身构造引起的,不可避免,该部分漏风占预热器总漏风量的份额较少,不到5%;直接漏风是由差压及漏风间隙引起的,占总漏风量的主要份额。

1.1 结构漏风

结构漏风量的计算公式如下:

式中:ΔV为结构漏风量,m3/s;D为转子直径,m;d为中心轴直径,m;n为转子旋转速度,r/min;ρ为气体密度,kg/m3;y为传热元件占转子内容积份额;H为转子高度,m。

由式(1)可以看出,结构漏风量与传热元件占转子内容积份额及空预器转速成正比。对于已投运空预器而言,此两数值可视为常数。通常在讨论降低空预器漏风率时,不考虑该部分漏风。

1.2 直接漏风

直接漏风是回转式空预器的主要漏风形式,占总漏风的95%以上,降低空预器漏风就是针对该部分漏风而言。

直接漏风量的计算公式如下:

式中:G为直接漏风量,kg/s;K为泄露系数;F为间隙面积,m2;ΔP为空气侧与烟气侧压差,Pa;ρ为气体密度,kg/m3。

这是回转式空气预热器直接漏风量的基本计算公式,适用于回转式空气预热器的径向密封、轴向密封和周向密封。由于气体密度ρ的变量极小,一般忽略不计。因此,影响漏风的主要因素是:泄漏系数K、间隙面积F、空气侧与烟气侧之间的压力差ΔP。从公式可以看出,空预器漏风量与泄漏系数K、间隙面积F、空气与烟气的压力差ΔP的平方根成正比,

2 降低空预器漏风的基本措施

根据空预器漏风的机理,降低漏风必须减小直接漏风量。以下按直接漏风量的计算公式,分别讨论减小K,F,ΔP值的措施。

2.1 降低泄漏系数K的措施

泄漏系数K取决于密封区两侧压差的大小。对于空预器而言,进出口烟风压力是给定值。降低K值,只能在结构上采取措施。由此发展了双密封技术。

早期的空预器大都采用单密封结构,即:在任何时候扇形板密封区仅有一道径向密封片起密封作用。双密封是在单密封的基础上再加一道密封,即将转子的24分仓改为48分仓,扇形元件仓角度由15°改为7.5°。使得在任何时候,扇形板密封区都有两道径向密封片同时起密封作用。相对于单密封多了逐级降压的手段,以此来减小空气侧与烟气侧的差压,达到减小直接漏风的目的。粗略计算,在工况相同、漏风间隙相同的情况下,采用双密封结构后漏风量可以降低30%。该技术现已成为各空预器厂家的一种主流设计。

2.2 降低烟风两侧压力差ΔP的措施

对于回转式空气预热器而言,空气侧与烟气侧的压力差ΔP是由锅炉风烟系统的阻力决定的(即:磨煤机形式、燃烧器形式、受热面布置方式和空预器传热元件阻力等)。运行期间,上述因素中存在变量最大的是传热元件的阻力。因此,防止空预器冷端结露堵塞和正常投运吹灰是至关重要的,否则易引起传热元件积灰堵塞而造成阻力增大,使空预器冷端的空气侧与烟气侧压差增加,导致漏风率升高。

对空预器本体结构而言,换用低阻波形传热元件是惟一能降低压力差ΔP的方法,但这将带来总换热面积、传热元件占转子内容积份额的下降,使结构漏风与排烟温度上升。降低空预器漏风,一般不采用此方法。

2.3 降低间隙面积F的措施

空气预热器漏风量与间隙面积F成正比,控制间隙面积F可以有效地控制漏风。主要的漏风间隙包括热端径向密封间隙、冷端径向密封间隙、轴向密封间隙和周向密封。

2.3.1 热端径向间隙

热端径向间隙是空气预热器漏风的主要渠道,空预器65%的漏风发生在该区域,需要严格控制。不同的密封技术采用的技术段是迥异的,但出发点都是为了补偿转子热变形带来的间隙变化。

热态时整个回转式空预器的变形是多样、多方向的,但对于径向漏风影响最大的是转子热变形。该变形在径向带来方向相反的2个变量:向下的转子蘑菇状变形及向上的中心筒变形。

以下是2种变形的计算公式及4号炉空预器计算结果。

空预器转子变形量(转子最外侧向下变形):

式中:γ为转子变形量,mm;R为转子半径,m;Δt为空预器冷热端温度差,℃;H为转子高度,m;0.006为校正系数。

空预器转子中心筒热变形量(中心筒向上变形):

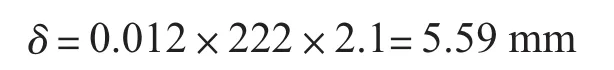

式中:δ为中心筒热变形量,mm;Δt为空预器转予平均温度,℃;H为转子高度,m;0.012为校正系数。

由此可见,热态时在热端径向形成了很大的泄漏间隙,必须采取措施予以弥补。不同空预器密封技术的差异,就体现在对该泄漏间隙的控制上。

2.3.2 冷端径向间隙

由于空预器冷端压差大于热端压差,并且冷端气体密度大于热端气体密度,因此冷端径向漏风也是空气预热器漏风的一个重要渠道。

控制冷端径向间隙的关键在于对转子变形的精确计算。在实际运用中,也可以通过在冷端径向加装间隙试样片的手段来验证计算结果。

2.3.3 轴向密封间隙

轴向密封可以防止气体通过外壳与转子之间的环形通道绕到烟气侧。为了控制轴向漏风,可以采取以下措施:保证轴向密封板的质量;按厂家提供的轴向密封间隙表调整间隙;保证冷端元件装卸门的严密。轴向密封在整个漏风中仅占很小的份额,不是控制漏风的主要矛盾。

2.3.4 旁路密封间隙

旁路密封的难点在于转子外缘椭圆度不易保证,再加上旁路密封片易磨损,因此旁路漏风的存在也是不可忽视的。旁路密封间隙的控制要从转子角钢圈入手,待转子角钢圈制作和安装完毕后,还需在现场进行车加工,以保证转子角钢圈的椭圆度在2mm之内。而后根据厂家提供的旁路密封间隙表,安装并调整好环向密封间隙,以控制漏风。

3 柔性接触式密封技术特点

该技术是新近发展的空预器密封技术,近几年有50余台300~800MW机组空预器采用该技术进行了改造,取得了很好的效果(300MW机组空预器漏风在5%~6%)。

此项技术采用弹性的径向密封组件替换了传统的径向密封片,冷态时按转子径向各处的变形量加上5mm的预紧力定位密封组件,当空预器运行后,扇形板区域内的弹性密封组件始终与之接触,极大地减小了径向泄漏间隙。

采用柔性接触式密封技术,极大地减小了径向泄漏间隙,密封效果好。由于扇形板与弹性密封组件之间泄漏间隙极小,大大减轻了密封区部件冲刷磨损的问题,从而使密封系统能长期运行,减少了检修工作量。采用弹性密封组件技术,对原有转子的两端面的平行度、平面度,以及转子转动跳动量要求降低,适合空预器的改造。

该技术的难点在于:弹性密封组件的可靠性及寿命、对空预器传动装置的影响。弹性密封组件的接触部分采用了自润滑合金,在空预器运行工况下,摩擦系数为0.05~0.2,最大允许速度2.5m/s,年磨损量(圆周处)0.36mm。视不同的传动机构布置方式,运行电流增大1.4~2 A。

4 4号炉空预器改造可行性

4.1 基本设计

江苏利港电厂4号炉空预器为豪顿华公司VN系列产品,采用48分仓、双密封及固定密封技术。传动装置采用双减速机、中心轴传动。

4.2 漏风率现状

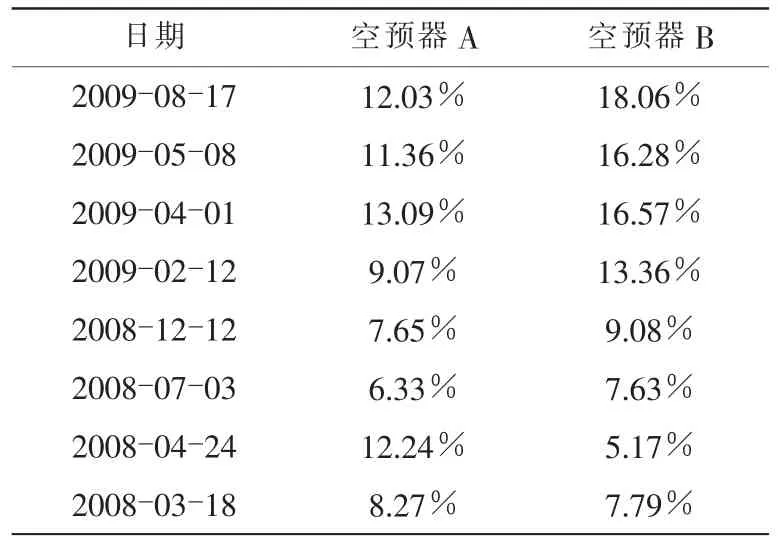

表1是一年来热试组所测空预器漏风数据。

表1 4号机组空预器漏风数据

4.3 改造的可行性

从密封机理上讲,4号炉空预器热端径向密封改为可调密封(即加装漏风自动控制系统),或采用接触式密封均是可行的方法。

4.3.1 可调密封改造:

热端加装漏风自动控制系统主要需解决热端扇形板的布置问题。这需要2个基本的条件:足够的空间;跟随转子中心筒变形的能力。

(1)足够的空间。这里的“空间”指的是热端扇形板下端面与壳体的距离,用来布置扇形板、扇形板密封及吊杆调节装置。热端扇形板与壳体的可靠密封对保证漏风控制系统正常投运是至关重要的,否则会导致结灰引起扇形板无法提起。

4号炉空预器原设计是固定密封,它的热端扇形板其实是大梁的一块平底板,若改造为可调密封,需首先将其改成独立的框架部件,而后再留出至少20 cm的距离布置密封及吊杆调节装置。这需要校核强度后对整个空预器大梁进行改动,风险及工作量都是极大的。

(2)跟随转子中心筒变形的能力。为保证热端扇形板中心侧与转子的径向间隙,需要它能跟随转子中心筒的热变形。最理想的布置方式是将热端扇形板悬挂在导向轴承座上。4号炉空预器由于采用的是中心轴传动,整套传动装置占据了导向轴端位置,已无加装吊杆位置。

4.3.2 接触式密封改造

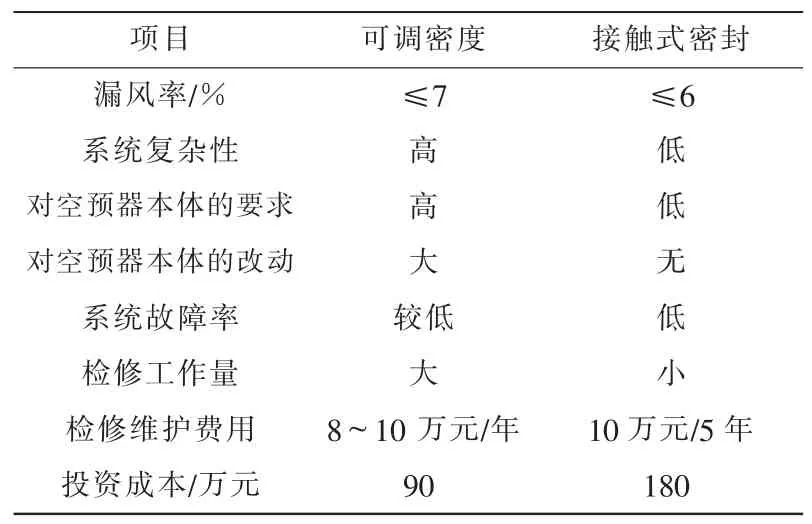

仅需冷热端径向各加装24档柔性密封组件。原有空预器结构无需改动,每档由4块柔性组件组成,按冷热端径向不同位置变形量,预留柔性密封组件预紧或间隙高度。2者对比见表2。

综合漏风率指标、系统复杂性、改造复杂程度及风险、一个大修周期内的综合费用等考虑,4号炉空预器改造采用柔性密封最为可靠。

表2 可调密封与接触式密封对比

5 4号炉空预器改造及运行情况

2009.10.04~2009.11.28,4号炉大修期间对空预器进行了柔性密封改造。主要改动部分:

(1)拆除原有的环向密封。转子冷热端加装环向密封角钢。在空预器壳体内壁加装环向角钢圈。重新设计环向密封装置,安装新的环向密封片,并按设计值预留冷态间隙。

(2)冷热端径向各加装柔性接触式密封组件24分仓(隔仓布置)。原有的径向密封保留,柔性密封组件安装时滑块的高低误差≤2mm,安装完毕校正滑块,使其转动灵活自如。柔性密封组件冷态安装间隙的确定,主要是为了保证热态组件弹簧有5~8mm的压缩量。冷热端径向柔性密封组件安装间隙如表3所示。

表3 冷热端径向柔性密封组件安装间隙mm

改造后4号炉于2009.12.04启动,运行至今空预器整体运行状况较平稳,冷热端柔性密封组件运行正常(采用听棒听,组件压缩、打开的频率与转子转速吻合)。

锅炉三大风机运行电流较修前大幅降低。最近的测试(2010.04.10)显示空预器A/B的漏风率分别为5.72%,4.37%,达到了改造的目的。

6 4号炉空预器改造效益评估

空预器改造后其节煤节电主要来自:(1)锅炉排烟热损失的减少。(2)引风机、送风机、一次风机电耗的下降。

一般空预器漏风率变化1个百分点,影响炉效0.0476 个百分点(发电煤耗0.147 g/(kw·h)),厂用电率影响0.0362 个百分点。

计算条件:改造前4号炉空预器平均漏风率按10%计。修后空预器平均漏风率按5.5%计。节约标准煤1311t,折合人民币82.59万元(标煤按630元/t计);节约厂用电117.13万元;合计全年效益199.72万元。。

节约标准煤=18×108×0.147×10-6×4.5=1190t,折合人民币=1190 ×630=74.97万元。

节约厂用电=18×108×0.0362 %×4.5=2932 200×0.3628 =106.38万元。合计为181.35万元。

4号炉空预器通过柔性密封改造,降低了漏风率,取得了良好的经济效益。