连续退火炉燃烧控制优化设计

2011-04-10张立根王海波翟晨义

张立根,王海波,翟晨义

ZHANG Li-gen1,WANG Hai-bo2,ZHAI Chen-yi2

(1. 河北钢铁集团衡水薄板有限责任公司,衡水 053000;2. 北京机械工业自动化研究所,北京 100120)

0 引言

连续退火炉炉温控制系统中,对于燃烧控制,由于空燃比设定不合适或由于动态空燃比近乎失控的问题,经常出现不完全燃烧而产生黑烟或空气过剩而形成的巨大热损失和环境污染,因此需要研究高水平的燃烧控制技术,改善系统的响应特性,维持空燃比最优,提高控制器的控制效果。

1 双交叉燃烧控制基本原理

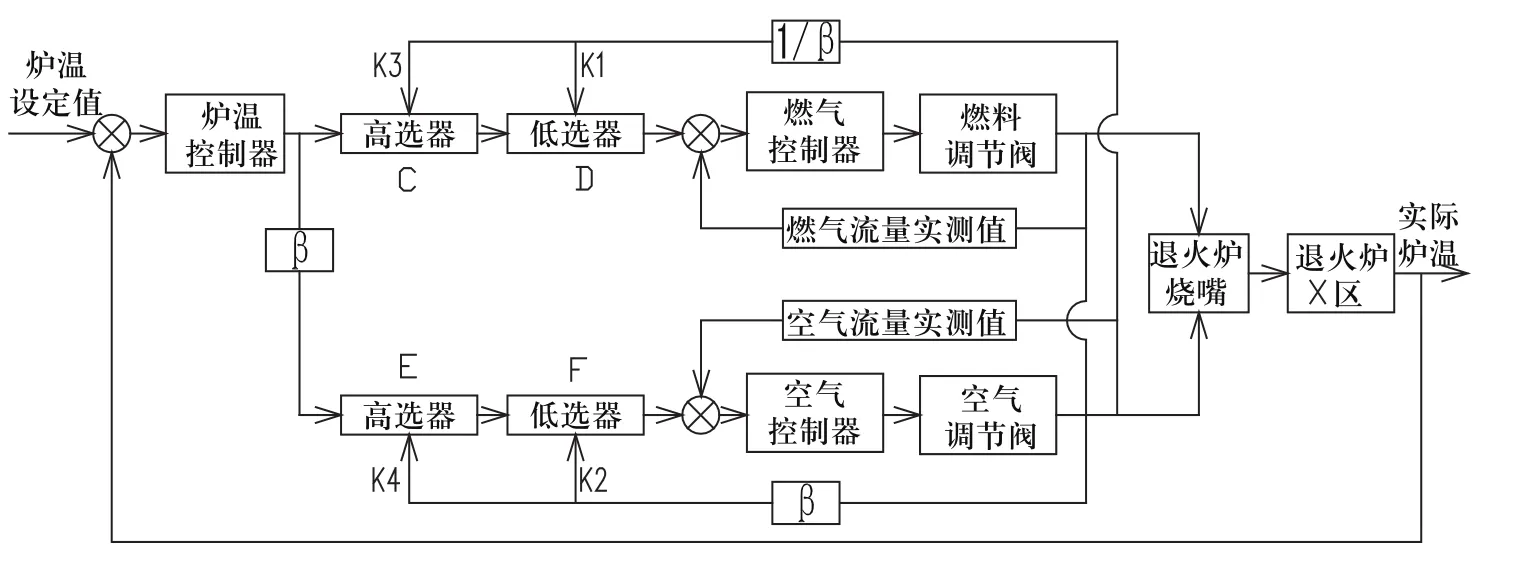

本文中采用双交叉控制实现退火炉的燃烧控制。其控制的基本原理为:炉温控制器的输出信号决定燃气流量给定值,并通过空燃比 设定计算得出空气流量给定值,然后空气回路和燃气回路各成闭环调节,而在两个闭环调节过程中燃气流量与空气流量相互制约,从而维持空燃比稳定,改善燃烧状况。具体实现来说,在燃气控制回路和空气控制回路中均设置低选和高选的比较选择器,比较的参考信号是根据实际空气流量计算无欠氧燃烧时燃气流量上限和无过氧燃烧时燃气流量下限;根据燃气实际流量计算无过氧燃烧时空气流量上限和无欠氧燃烧时空气流量下限。再与温度控制器输出的要求流量进行比较后组成双交叉限幅选择控制[1]。控制框图如图1所示。

2 双交叉燃烧控制过程分析[2]

双交叉限幅燃烧控制系统不仅能在热负荷恒定的工况下保持适当的空燃比,而且在热负荷变化的工况下,仍能保持适当的空燃比,从而优化燃烧状况

2.1 稳定负荷工况

假设热负荷恒定,系统处于某一平衡状态。此时

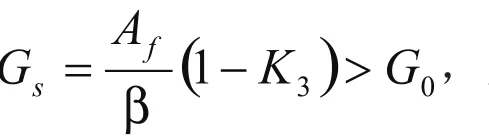

式(1)中:Af为空气流量实测值;Gf为燃料流量实测值。

在这种状态下,下列条件成立:

图1 双交叉炉温控制框图

式(2)(3)中:A0、G0为炉温控制器输出的空气和燃气设定值。

2.2 热负荷增加工况

假设热负荷增加,系统需要升温。炉温控制器输出增大,系统所处平衡状态被破坏。炉温控制器输出设定值A0、G0上升,从而空气和燃气实际流量Af、Gf也随着增大,由于调节阀存在滞后性,非线性和惯性,空气和燃气流量的调节速度存在差异,一般情况下,燃气调节阀速度较快,相应燃气流量相对空气流量增加速率较快,从而造成动态的空燃比降低,但此时双交叉限幅会起调节作用。

2.3 热负荷减小工况

根据以上分析,负荷增加升温时即使燃气调节阀的惯性小于空气调节阀的惯性,但是Af的增加速率与Gf的增加速率仍可保持基本一致,不会产生空燃比过小现象,避免了空燃比过低造成的欠氧燃烧;同理负荷下降降温时也不会产生空燃比过大现象,避免了空燃比过大造成的过氧燃烧和热损失。从而维持了空燃比稳定在工艺要求内,优化了燃烧状况。

3 空燃比自寻优

双交叉限幅可以使实际空燃比稳定在设定的范围内。接下来空燃比设定值合适与否对燃烧效率影响巨大。分析发现,燃烧效率与空燃比之间存在极值关系。这就为空燃比的自寻优提供了前提条件。

自寻优控制器在炉温稳定后进行工作,以燃气消耗量最小为指标,寻找最佳的空燃比,一旦炉温波动过大需停止寻优。

自寻优搜索的步长可以是固定的也可以是变步长。其程序框图如图2所示。

图2 空燃比自寻优框图

4 仿真与应用

为验证双交叉控制策略的有效性,本文采用MATLAB对其进行了仿真,仿真模型如图3所示。仿真过程为:0S时炉温从稳态700℃升到1000℃,1000S后,再降到700℃。

图3 双交叉仿真模型

图4 双交叉仿真空燃比曲线

图5 空燃比自寻优曲线

从图4中可以看出,在0-300s温度上升时,空燃比相对偏小;在1000s-1300s温度下降时,空燃比相对偏大,与分析吻合。但由于双交叉限幅控制,空燃比偏差在可控范围内。本例中,空燃比设定值为3,实际误差为 ,可以满足实际需求。这也验证了双交叉限幅的有效性。此期间,系统也能够较快的升温和降温,满足炉温控制要求。

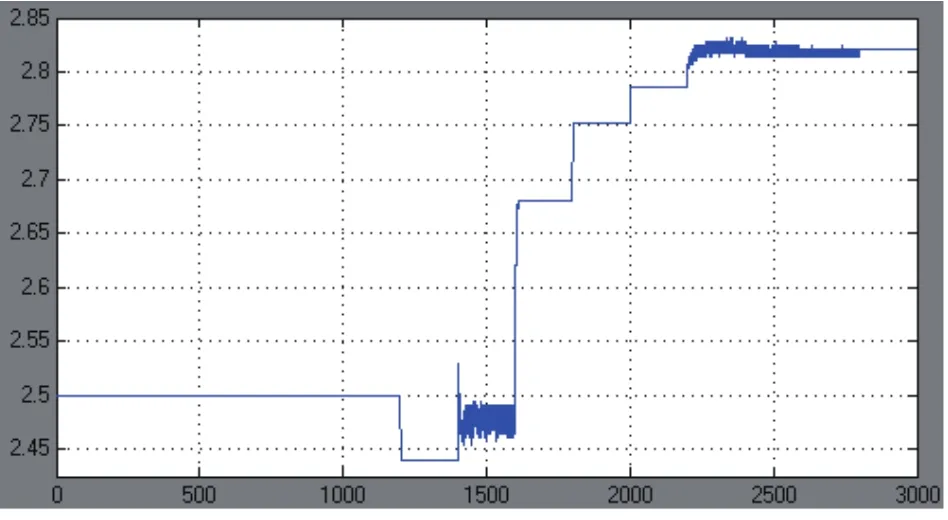

对空燃比自寻优也进行了仿真验证,模型的最佳空燃比是3,初始设定值为2.5。炉温稳定后1200S开始自寻优。

图5表明自寻优可以达到预期目标,且仿真结果表明寻优过程中炉温波动在 摄氏度以内。

由此可见双交叉控制和空燃比自寻优不仅满足炉温控制需要,也能有效优化燃烧状况,因此可以将其转换为实际应用。目前双交叉控制策略和空燃比自寻优已经应用于某厂连续退火炉炉温控制中,效果良好。

[1] 汤秀琴.双交叉燃烧控制系统的设计与实现[J].鞍山钢铁学院学报,2001,12(24):422.

[2] 窦坦明.卧式连续退火炉控制系统及加热区温度控制优化.武汉科技大学,2006:34-35.