基于中心化策略的制造业供应链多级库存优化研究

2011-04-10刘昌法

刘昌法

LIU Chang-fa1,2

(1. 西北工业大学 机电学院,西安 710072;2. 第二炮兵工程学院 院务部,西安 710025)

0 引言

对于制造业,如何充分利用计算机管理信息的优势,提高库存管理的效率,尤其是在供应链环境下的库存管理方法的研究是每个企业所面临的重要问题。传统的库存管理中,企业各自为政,缺乏系统的观念与协作精神,对新的市场需求趋势反应迟缓,且往往依赖三个间断性的库存缓冲环节来促使生产过程的货流通畅,无法克服“需求变异放大”现象,使供应链整体的库存量过大,从而给企业带来了沉重的资金负担。而供应链库存管理,强调以顾客需求为导向,通过企业协作与信息共享实现供应链整体优化。

自Scarf和Clark首先开始建模研究供应链多级库存后,国外和国内许多学者从不同角度对供应链库存问题进行了研究。大致可概括为生产-库存系统、库存-配送系统、生产-库存-配送系统、库存-分配四个方面。大部分的库存模型都致力于两级的供应链[1]。而国内很多学者也多是针对确定性库存控制问题、不确定性库存问题、多种产品的库存控制问题、多级供应链的联合库存控制以及VMI问题进行研究[2]。而目前在供应链管理环境下,库存管理和控制的理论和运作仍然存在一些问题。落后的供应链库存管理合作模式严重影响了供应商和制造商之间的合作关系和合作效率,这种合作之间的不协调性导致“牛鞭效应”显著,大大增加了整个供应链的库存水平。

本文则通过对制造业当前供应链库存管理存在的具体问题及其对供应链整体库存影响的研究,提出基于中心化策略,并重点从成本优化的角度来建立多级库存优化控制数学模型,来解决此制造业因需求变异放大效应所产生的供应链整体库存量过大,资金负担沉重的问题。

1 制造业库存管理所面临的问题

传统的库存管理侧重于优化单一的库存成本,从存储成本和订货成本出发确定经济订货量和订货点。这种库存管理方法有一定的适用性,但是从供应链整体的角度看,单一库存管理的方法显然是不够的,因为供应链本身是一个高度集成的虚拟化网络体系,它的运行环境与单一企业有本质区别。如果单一企业不考虑供应链因素,即使尽力降低了库存成本,但在其他因素的制约和影响下,生产经营成本不一定会下降[3]。

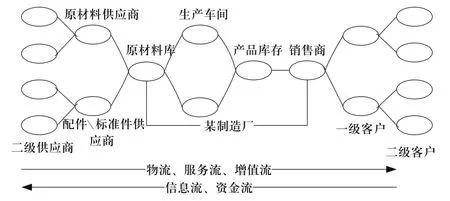

近年来,制造企业随着企业信息化的发展,企业的库存管理出现了越来越多的问题,企业现有的库存控制模式已经适应不了当前企业的供应链管理模式,同时致使整个供应链库存成本增加。如图1所示,为以制造业为核心的供应链系统。在供应链中,各个节点企业之间的需求预测、库存状态、生产计划等都是供应链管理的重要数据,这些数据分布在不同的供应链组织之间,要做到有效地快速响应用户需求、必须实时地传递,为此需要对供应链的信息系统模型作相应的改变,通过系统集成的办法,使供应链中的库存数据能够实时、快速地传递。但是目前该供应链上的各节点企业的信息系统并没有很好地集成起来,当上游节点企业需要了解下游节点企业的需求信息时,常常得到的是延迟的信息和不准确的信息。由于延迟引起误差,同时影响库存量的精确度,导致短期生产计划难于实施。

图1 以某制造业为核心的供应链系统

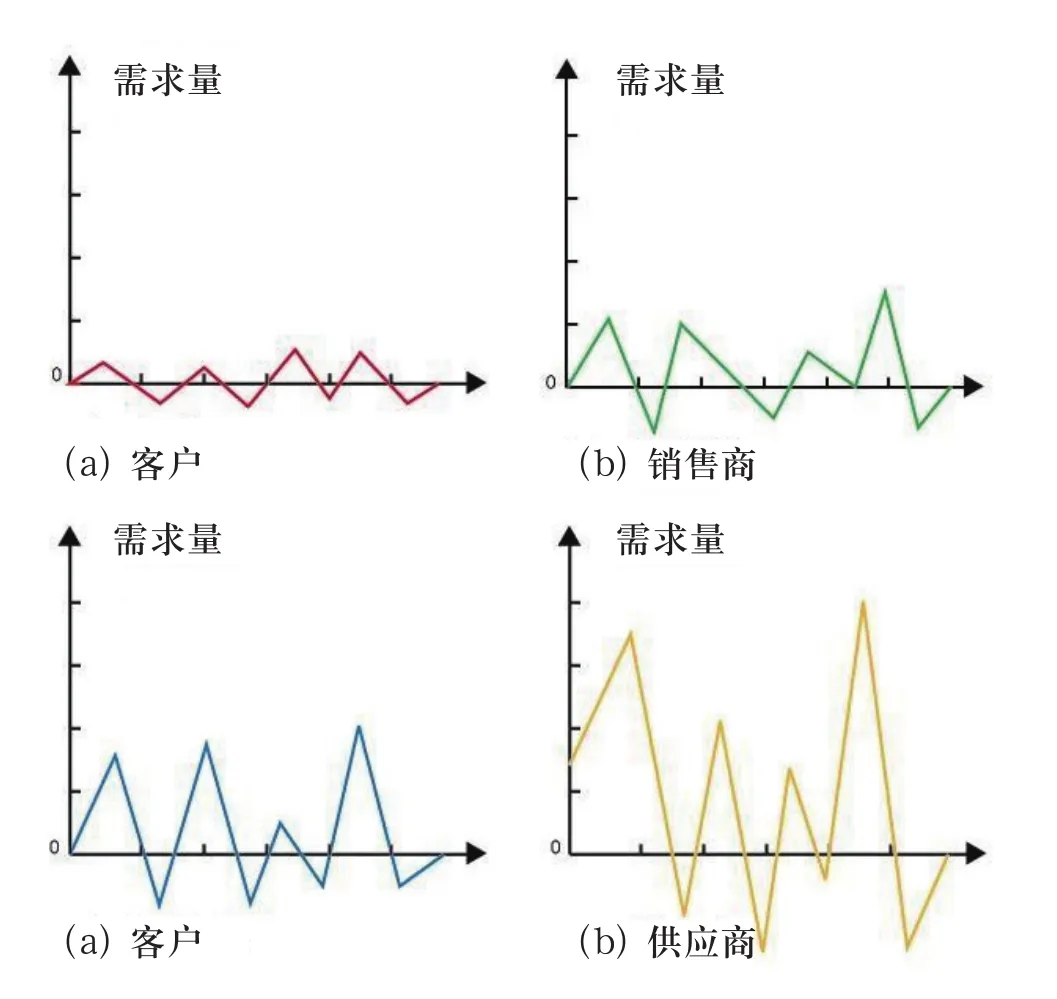

图2 需求信息放大效应图

其原因便是由于信息流从最终的客户端向原始供应商端传递时无法有效的实现信息的共享,使得信息扭曲而逐渐放大,导致了需求信息出现越来越大的波动如图2所示。导致供应链中产生过多的库存。有关研究表明在整个供应链中,从产品离开制造商的生产线至其到达零售商的货架,产品的平均库存时间超过100天。被扭曲的需求信息使供应链中的每个个体都相应增加库存。由于无法及时处理积压订单,增加了生产计划的不确定性,如过多地修订计划,增加补救措施的费用、加班费用和加快运输费用等。

2 中心化多级库存优化策略

多级库存控制的优化与控制是在单级库存控制的基础上形成的。供应链管理的目的是使整个供应链优质库存最小。但是,仅仅从每个企业内部的角度去考虑库存问题,并不能使供应链整体库存达到最优。多级库存控制的方法有两种:1)非中心化策略,即分布式侧率;2)中心化策略,即集中式策略[4]。非中心化策略是指各个企业库存独单独地采取各自的库存策略,这种策略在管理上比较简单,但并不能保证供应链整体上的最优化。对于中心化策略,所有库存点的控制参数是同时决定的。考虑了各个库存点的相互关系.通过协调可以获得库存的优化。但是中心化策略在管理上难度大,特别是供应链的层次比较多,更增加了协调控制的难度。

本文是以某制造厂为核心企业的供应链系统为大环境。此供应链是由二级供应商到核心企业再到最终客户所形成的网链结构,其中每个成员便是供应链上的一个节点,每两个节点之间形成上下游关系。物流与信息流在各节点之间传递。在此供应链上,存在着多级库存的管理。其中包括二级供应商库存管理、一级供应商库存管理、核心企业库存管理、一级用户库存管理以及二级用户库存管理。其中作为核心的制造业(某制造厂)库存分为独立需求库存和相关需求库存两种模式[5]。而其中的产品库存管理属于独立需求库存管理,在制品、标准件、原材料等的库存管理属于相关需求库存管理。本文针对这两种库存问题分别进行分析。

3 建立优化模型

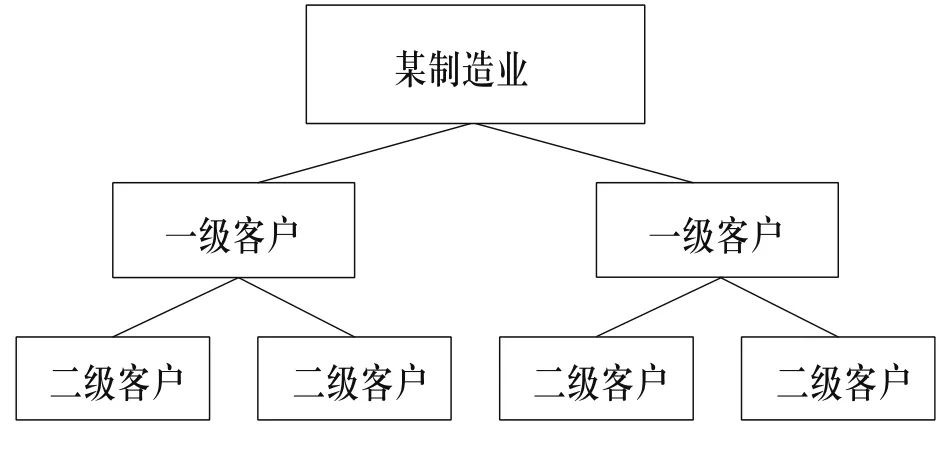

根据制造业库存管理所面临的问题以及中心化多级库存优化策略的阐释,本文选用中心化的多级库存优化与控制的库存管理模型建立某制造厂库存管理系统模型。其中产品的库存管理属于下游供应链,以制造商、一级用户、二级用户三级进行库存优化。而原材料等的库存属于上游供应链,以二级供应商、一级供应商、制造商三级进行库存优化。本文主要以某制造业产品库存管理为主要研究对象,其三级库存管理控制模型如图3所示。

图3 三级库存管理控制模型

此三级库存管理控制模型中,系统需求信息和订货信息从二级客户一次向上级节点传递,高级节点根据订货信息和优化结果向下级节点发货,制造业则根据一级客户需求来安排生产,向上游供应商提出原材料、标准件以及配件等的需求信息。系统共3个库存节点,节点代表具有库存输入与输出的库存点。系统需求在最终客户节点处发生,需求为确定型。系统提供的产品为单一产品,在上级节点向下级节点发货时不会产生等待时间,即节点间的订货提前期均为0。模型最终需要满足总成本最低的目标,还将满足对于最终顾客的缺货率最低的目标,从而形成多目标规划模型,使供应链系统在控制系统成本的同时提高对客户需求的有效反应能力,有利于提高整条供应链的竞争优势。

3.1 基本符号表示

模型中的符号表示如下:

D :外界对系统的需求速度,即单位时间的需求数量,在节点1处连续均匀发生

Tk:节点k的订货周期

tk:节点k在一个订货周期Tk内未缺货的时间长度

Co,k :节点K向外界订货的固定订货费用,即节点K每次订货的固定费用

h‘k :节点k的点库存存储费率

hk:节点k的级库存存储费率

I'k(t) :节点k在时刻t的点库存量

Ik(t) :节点k在时刻t的级库存量

CB:最终客户节点的缺货费率也即系统的缺货费率

Sk:节点k的最高库存保有量,根据定义可知,Sk=D×tk

Qk:节点k的最佳订货批量,根据假设,Qk=D×Tk

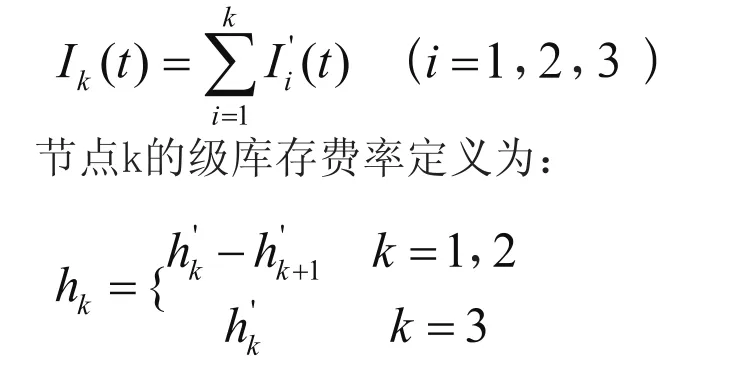

定义某节点的级为包括该节点本身和下游所有节点,某节点的级库存是指该节点现有点库存和转移到或正在转移给其后续节点的所有库存之和。

由级库存的定义有:

为保证级库存费率为非负,需假定下游节点的点库存费率比上游节点的点库存费率要高,即假设:

3.2 建立库存控制模型

由假设条件知,由于需求速度为固定常数,则各节点的级库存水平具有相同的形状[6]。从而各级节点的级库存量变化情况均有相似的图形,但订货周期满足:

Tk=mk×Tk-1(mk是大于或等于1的整数) k=2,3

则每个节点的库存成本可如下计算:

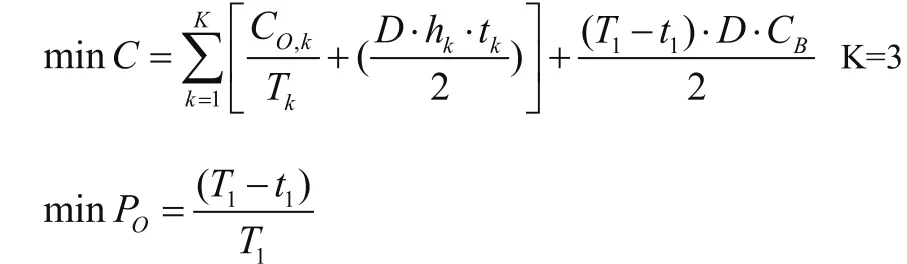

则以制造业为中心的多级库存优化与控制数学模型为:

保证了总平均成本以及缺货时间最小。

4 实例分析

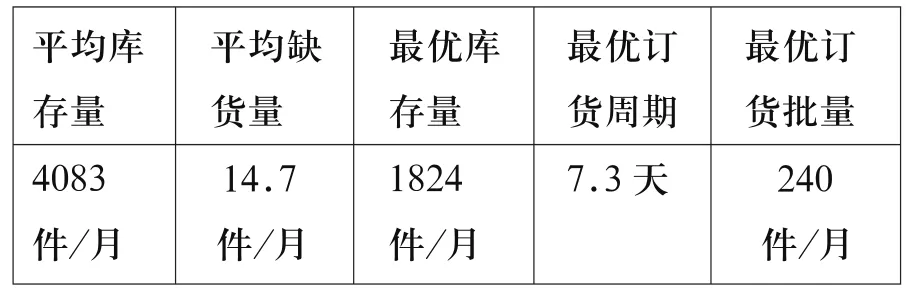

通过上述模型的建立后,根据某制造厂一年的实际月生产、销售和库存的数据资料,推算出平均库存量、平均缺货量、最优库存量、最优订货周期、最优订货批量这些控制参数,如表1所示。

表1 库存控制参数数据

如表1所示,通过中心化多级库存优化策略,使某制造业的订货周期、订货批量、库存量有明显好转,使产品供应更加准时。同时减少了成本、提高了资金的利用率、提高对客户需求的有效反应能力、提高了整个供应链的竞争优势。

5 结论

本文通过对某制造业库存管理存在的因需求信息放大效应所产生的成本较高、误差较大、需求信息失真等问题以及供应链库存影响的研究,提出中心化多级库存控制优化策略。通过建立库存优化模型,求解控制参数,获得了较为理想的库存优化结果。减小了某制造业成本,提高了资金的有效利用率。对供应链环境下的制造业库存管理研究有一定的参考意义。

[1] 魏炜.供应链管理下库存控制的研究现状分析[J].物流科技,2005(9),69(121):28-30.

[2] 朱九龙,陶晓燕.我国供应链库存管理研究综述[J].商场现代化,2006(2),(458):129.

[3] 马丽娟.供应链库存管理研究现状[J].企业管理.2004(4):104-105

[4] 郑志宽.供应链环境下多级库存优化研究[D].山东师范大学,2009.

[5] 战伟国.生产与运作管理之独立需求的库存控制[J].航空制造技术,2003(2):66-69.

[6] 李丹.需求确定型多级库存优化模型研究[J].商品储运与养护,2008(30)3,43-45.