乙肝解毒微丸制备工艺研究

2011-04-09尹银华周洪波

尹银华,周洪波

(1.遵义医学院第五附属<珠海>医院药剂科,广东 珠海 519100; 2.广东药学院中山校区,广东 中山 528458)

乙肝解毒胶囊由贯众、黄柏、紫河车、黄芩等药材组方,具有清热解毒、疏肝利胆的功效,用于乙型肝炎辨证属肝胆湿热内蕴者[1]。微丸具有外形美观、流动性好、含药量大的特点,而挤出-滚圆法是目前制备球形颗粒中应用最广泛的方法之一[2]。将乙肝解毒胶囊改成微丸,与原有胶囊比较,可有效降低中药制剂辅料的使用,改善外观质量及增强稳定性,同时还可提高生物利用度[3]。笔者对乙肝解毒微丸的制备工艺进行了考察,报道如下。

1 材料与仪器

药粉、浸膏粉(试验室自制);药用碳(上海唐新活性炭有限公司);虫白蜡(河北省东光县昌胜蜂蜡厂);药用乙醇(武汉化工原料公司)。挤出 -滚圆成丸机(华东理工大学化工机械研究所);BY300A型小型包衣锅(上海黄海药检仪器厂);BP211Dsartorius电子天平。

2 方法与结果

2.1 提取工艺考察

吸水率:分别称取黄柏、黄芩、大黄、紫河车、胡黄连、贯众100 g,各加10倍量水浸泡,每隔10min观察饮片浸透情况,观察完毕倾出全部未被吸收的水液。吸水率=(加水量-未吸收水量)/药材质量×100%。结果黄柏、黄芩、大黄、柴河车、胡黄连、贯众的吸水率分别为110.0%,99.8%,82.0%,58.0%,172.0%,53.0%。

加水量:由于加水量对乙肝解毒微丸中浸膏得率的影响较大,故对加水量进行考察,同时考虑到药材的吸水率,按设定方案(见表1)进行提取,合并两次煎液后浓缩至相对密度为1.35~1.40(60℃测)的清膏,干燥,称重,即得干膏重。干膏得率(%)=干膏重/生药材量×100%。结果见表1。可见,以浸膏得率为指标,水平1、水平2和水平3均优于水平4,且水平1、水平2、水平3相差甚小,结合生产成本与能源节省考虑,初步确定水平3即第1次加水10倍量,第2次加水8倍量提取为最佳工艺。

表1 加水量考察结果

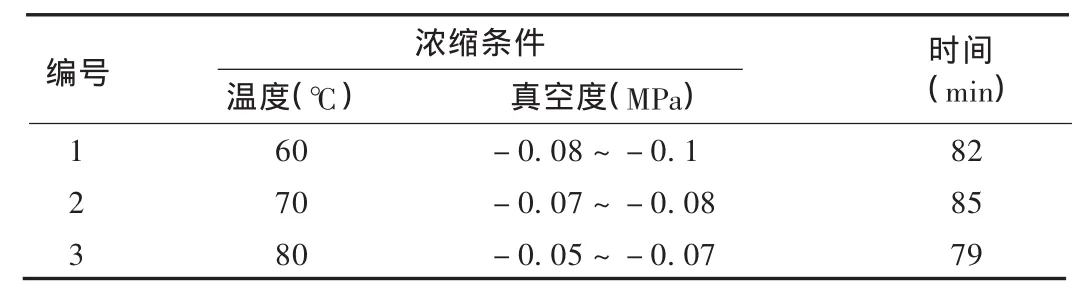

浓缩工艺条件:取2倍原处方量的药材,按照前述提取方法,滤过后制备成药液,约3 600mL。然后分取3份,每份1 000mL,分别测定在不同温度下浓缩至相对密度为1.35~1.40(60℃热测)的稠膏所需时间。结果见表2。可见,减压浓缩温度对达到要求相对密度值所需时间影响不大。考虑到生产条件,很高的真空度与温度耗能较高,故确定浓缩工艺条件为70℃和-0.07~-0.08MPa下减压浓缩,可较好地符合生产要求。

表2 不同温度下浓缩至要求相对密度值所需时间(min)

2.2 制丸工艺条件优选[4-5]

本品以药粉、浸膏粉为主药,由于主药黏性较强,遇水或淀粉浆易结块,难以制成微丸,故宜以乙醇作润湿剂。现以乙醇体积分数、药料/乙醇为考察因素,以软材性状、出条状况、丸面光洁情况为评价指标,设计制丸对比试验。试验方案及结果见表3。对各项指标进行综合分析,方案2和方案3的制丸情况较理想。为了节约成本,确定本制剂的制丸条件为方案3,即药料(药粉+干膏粉)∶80%乙醇比例为5∶1。

表3 制丸工艺筛选试验方案及结果

2.3 包衣工艺优选

2.3.1 包衣原料

本品素丸基本色为棕黑色,浅颜色的包衣或彩色包衣都可能会因底色较深、难以包盖而造成花色,故选择深颜色的包衣,即黑色包衣。活性炭近年来在小颗粒丸剂制剂包衣工艺中多被选用,价格便宜,且黑色纯正,包衣以白蜡打光后不脱色、光亮美观。

2.3.2 包衣工艺[6]

干丸包衣:微丸烘干,活性炭悬浮于乙醇中,喷于转动包衣锅内的干丸上,包衣锅加热,使喷于丸粒表面的乙醇挥干,至丸粒黑色、包埋均匀,停止喷射活性炭悬浮液,继续转动包衣锅,使微丸表面干燥,取出,于80℃左右下干燥,再入包衣锅中,洒入少量白蜡粉,以40 r/min的转速转动3h,使微丸表面打光,即可。

湿丸包衣:微丸机上搓出的微丸,趁未干燥,即入包衣锅,将活性炭以约药粉量3%的比例洒于旋转的包衣锅中,使包衣锅保持匀速(40 r/min)旋转3h以上,使活性炭干粉未充分粘于微丸表面。包衣均匀后,取出,筛掉剩余的活性炭及滚动的包衣锅中相互摩擦滚落的药材细粉,80℃下烘干,再入包衣锅中加蜡打光。

经考察,湿丸包衣方法制得的微丸活性炭包埋完全,丸面黑色均匀,打蜡后光亮,故采用湿丸包衣。

2.3.3 微丸烘干温度和时间

本微丸以水溶性提取物和药材原粉制成,根据丸剂的一般干燥温度和药厂实际,选择80℃作为微丸的烘干温度。取上述试验包衣后的微丸200 g共4份,分别置一定大小的不锈钢方盘中,于80℃下分别干燥不同时间,分别以溶散时限和含水量作为指标,确定本工艺中微丸的干燥条件。结果见表4。可见,80℃下干燥4h即可达到2005年版《中国药典(一部)》丸剂项下所规定的水分限度(不得过9%),但为边缘值,干燥8h含水量下降幅度减少且溶散时间增加,故选择干燥6h。

表4 80℃下微丸干燥时间条件考察

3 讨论

与原有胶囊剂型比较,微丸具有以下特点:微丸作为一种剂量分散型的多剂量剂型,受食物输送的影响较小,药物吸收均匀而有规律,可提高药物与肠胃道的接触面积,使药物吸收完全,提高生物利用度;从制剂工艺看,微丸具有表面圆整、粒径均匀和流动性良好的特点,有利于包衣。因具有较好的临床应用性,微丸制剂已成为国内中成药剂型开发的一大趋势。将本品选作微丸剂,可发挥其优势。由于热处理时间缩短,挥发性有效成分受破坏程度也更小。考察结果表明,所选工艺可行。

[1]李锦开,梅全喜,董玉珍.现代中成药[M].北京:中国中医药出版社,2001:91.

[2]刘 耀,刘松青.挤出-滚圆法制备微丸的研究进展[J].中国药学杂志,2008,43(6):401-405.

[3]钱 方,蒋雪涛,王安文.微丸的进展[J].中国医药工业杂志,1996,27(1):41-46.

[4]郑虎占,董泽宏,佘 靖,等.中药现代研究与应用第五卷[M].北京:中医古籍出版社,1997:4 046-4 047.

[5]唐青华,劳三申,高明珠,等.金蟾定痛微丸工艺的研究[J].中成药,1997,19(3):3-5.

[6]陈修毅,王东凯,顾艳丽,等.人参中皂苷磷脂复合物包衣微丸的制备[J].中国药学杂志,2003,38(6):438-441.