3.5Mt/a催化裂化蒸汽过热炉热效率分析

2011-04-01田文君

邹 衡,田文君,张 磊,程 宏

(中国石油广西石化分公司,广西 钦州 535008)

催化裂化装置的蒸汽过热炉为油气混烧炉,炉型结构设计为辐射-对流圆筒型立式加热炉,蒸汽分12管程从对流室上部进入加热炉 (入口温度254℃),进对流室加热后进入辐射室,从辐射室顶部出加热炉(出口温度421℃)。催化蒸汽过热炉设计热负荷为40.9MW,设计热效率可达到90.5%,为了提高加热炉的效率,在地面设置一套空气预热系统,换热后的烟气通过炉顶烟囱向大气排放。

在催化裂化装置中,蒸汽过热炉是主要能耗设备之一,其热效率的高低直接影响装置的总能耗,也是评判整个装置运行情况好坏的指标之一。通过计算、分析过热炉的热效率,查找出影响其热效率的因素,进而优化操作,提高过热炉的热效率,对催化裂化装置有着极其重要的意义,也为其他同类型装置的操作提供参考。

1 催化裂化蒸汽过热炉热效率分析

广西石化催化裂化装置于2010年8月28日一次开车成功后,经过近半年的运行,装置已基本稳定,现以催化装置2011年3月的实际生产数据计算蒸汽过热炉的热效率,以此来分析蒸汽过热炉的热效率及影响其热效率的因素。

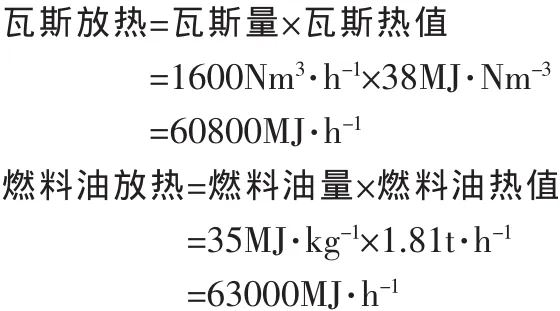

1.1 正算蒸汽过热炉热效率

催化裂化装置蒸汽过热炉3月份平均产汽为 235.2t·h-1,消耗燃料油量为 1.81t·h-1,燃料气为 1600Nm3·h-1,月过热蒸汽量为 169408.6t,消耗燃料气 1152000Nm3·h-1,燃料油 1303.2t。 过热炉热效率计算如下:

(1)过热炉输入热量:

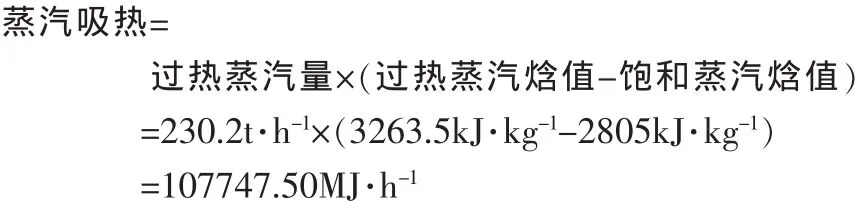

(2)过热炉输出的热量:

空气吸热:

入口空气焓值=1.01×入口空气温度+空气含湿量×(2500+1.84×入口空气温度)=1.01×20+0.013×(2500+1.84×20)=53.1784kJ·kg-1

出口烟气焓值=1.01×出口烟气温度+烟气含湿量×(2500+1.84×出口空气温度)=1.01×200+0.013×(2500+1.84×200)=236.416kJ·kg-1

空气吸热=空气量×空气焓差=1980×(236.416-53.1784)=350344.08kJ·h-1

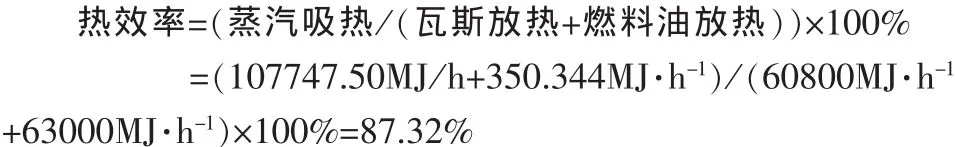

(3)热效率:

1.2 反算蒸汽过热炉热效率

以下是蒸汽过热炉热效率反平衡计算公式,表1是热效率反算数据及结果。

式中:α-空气系数;

tg-排烟温度,℃;

O2-排烟中氧含量百分数;

to-基准温度,推荐 to=15.6℃;

△t-温差,当燃烧空气不预热或利用炉子自身烟气预热空气时,△t=0;当外界热源预热空气时,△t为热空气温度与基准温度之差;

CO-排烟中一氧化碳含量,10-6。

散热损失取3%。

表1 热效率反算数据及结果

1.3 影响蒸汽过热炉热效率因素

(1)过剩空气系数偏大,导致过热炉效率下降,若控制排烟温度不变,调整氧含量至4%时,过剩空气系数为1.22,热效率可达90.12%。

(2)过热炉实际负荷较设计偏大。

(3)过热炉吹灰系统故障,炉内积灰导致加热效果变差,影响其热效率。

2 提高过热炉热效率措施

广西石化催化裂化蒸汽过热炉设置了空气预热系统,利用过热炉自产热烟气对冷空气进行预热,充分利用烟气余热,因此讨论如何提高过热炉效率的前提是空气预热系统必须能正常工作,在此前提下提出以下几点提高过热炉效率的措施。

2.1 控制适当的过剩空气量

在工业生产中,燃料在化学平衡中所需空气量即理论空气量下是不可能完全燃烧的,因此需要多供应一些空气即过剩空气,以保证燃料的完全燃烧。实际供给的空气量与理论空气量之比即为过剩空气系数。在过热炉的设计和操作中,过剩空气系数是一个非常重要的参数,它对过热炉的影响是多方面的,它直接影响蒸汽过热炉的热效率,过剩空气系数太小会造成不完全燃烧,增加不完全燃烧热损失,降低热效率;过剩空气系数太大,多余的空气在排烟温度下排入大气将带走大量的热量,直接增加排烟热损失而使热效率降低。

其次过剩空气系数太大,烟气氧含量高会增加炉内构件的氧化,在炉管表面形成一层脆性的金属氧化物。由于这层金属氧化物和母体的热膨胀系数不同,很容易脱落,氧化层脱落后,炉管母体金属露出,会被氧化、脱落,最终导致炉管减薄直至失效。

另外,燃料油完全燃烧生成的烟气中有CO2、SO2、O2、氮氧化物及水蒸汽等,其中一部分 SO2和O2会反应生成SO3,和烟气中的水蒸汽进一步结合生成硫酸蒸气,硫酸蒸气遇到低温冷表面时就会在其上面冷凝成液体,即所谓结露现象。凝结在炉管表面的液态硫酸不仅使炉管金属表面遭受严重的腐蚀,而且还会粘附烟灰,使烟气流通通道面积减少,加大烟气流动阻力,直接影响生产的正常操作;同时也使得炉管外的结垢热阻增大,烟气和被加热介质的换热受到影响,过热炉热效率下降。硫酸露点的高低与燃料油的含硫量、过剩空气系数、烟气中水蒸汽含量等有关,在其他条件一定时,过剩空气系数越大,即烟气中含氧量越大,生成的SO3就越多,相应硫酸露点就越高,对炉管金属腐蚀的影响就越大。

从以上分析可知,在其他条件一定和燃料油能完全燃烧的前提下,过剩空气系数越小,对提高过热炉热效率和降低炉管腐蚀就越有利。从操作上来看,当加热炉热负荷变化或其他条件改变时,可以根据检测得到的炉膛压力和烟气含氧量的变化,人工调节油门、风门、气门等,使炉膛负压和烟气含氧量维持在设定值的范围内,在燃料完全燃烧的前提下尽量控制较低的含氧量。

2.2 提高吹灰器效率

根据燃料性质、积灰类型及积灰部位,催化裂化蒸汽过热炉积灰可以分为以下几类:

2.2.1 高温型积灰

高温积灰发生在高温对流段等烟气温度较高区域的受热面上,这种积灰很牢固,高温受热面上积灰的形成过程大体如下:烟气中的碱金属和钒的氧化物在炉膛的高温下升华成气,形成低熔点的共晶体,例如 V2O5·Na2SO4(熔点只有 550~580℃)并随后在较冷的受热面上凝结,而高温对流区域的烟气温度又很高,它附着在受热面上后呈熔渣状态,粘性很大,烟气中的其它固态(如燃料中的固态颗粒)和液态粒子都很容易粘附在这种熔渣上,形成牢固的积灰。积灰中的各种成分又相互进行化学作用,同时还将吸收烟气中的氧化硫形成硫酸盐。

2.2.2 低温受热面牢固性积灰

在低温受热面上,可以发生牢固性积灰,这种积灰进展的速度很快。这种低温受热面牢固性积灰的形成过程如下:受热面上最初沉积的是小颗粒的飞灰。因烟气中含有三氧化硫,它们和三氧化硫化合,形成白色松散的硫酸盐沉积物,再和氧化铁作用,形成坚固的沉积物。沉积物的厚度逐渐增加,以致堵塞了受热面。

2.2.3 粘性积灰

当过热炉燃烧不正常时,烟囱冒黑烟,烟气中带有大量的炭粒子,它的数量可以远远超过燃料产生的灰分,烟气中的炭粒子可以吸附烟气中的二氧化硫、三氧化硫、水蒸汽。在炭粒子上的二氧化硫和水蒸汽化合成亚硫酸,而亚硫酸又是很强的还原剂,会再氧化成硫酸。炭粒子吸附的三氧化硫和水蒸汽也会直接生成硫酸,腐蚀性很强,它和受热面作用,生成硫酸亚铁,更增加了这种积灰的牢固性。

蒸汽过热炉中形成的以上种种积灰,会增加热阻,降低传热效果,影响炉管的换热效率,所以定期除灰,对过热炉尤为重要。催化装置蒸汽过热炉采用QMF-JB-R5818-50型激波吹灰器,使用过程中由于燃料气压力波动,部分吹灰器出现不闪爆的现象。为了提高吹灰器的使用效果,需采取以下措施以保证吹灰器的正常运行:

(1)定期化验分析燃料气组分,检测燃料气压力,保证燃气和空气的混合比控制在1∶10,当燃气组分、压力变化时,检查工艺流程是否畅通,及时调整燃气比,确保吹灰器正常运行。

(2)监控分析燃料油中的灰分、硫、钒、钠的含量,发现分析异常后及时调整,尽量减少过热炉积灰结垢。

2.3 优化燃烧喷嘴

对于油气混烧型喷嘴,一次风门和二次风门的开度,雾化蒸汽的品质和用量,燃料油和燃料气的使用量都直接影响过热炉的热效率。催化装置燃烧喷嘴在使用过程中,也出现过不同程度的堵塞、火焰长、飘、炉膛冒黑烟等异常现象,为了优化燃烧喷嘴的使用,在此提出以下几点建议:

(1)加强风门的调节,尤其是二次风门的调节,根据燃料油轻、重情况关小、开大二次风门。

(2)油气混烧时,根据生产实际工况可以在某些喷嘴单独烧油,某些喷嘴单独烧瓦斯。油气混烧时,应维持一种燃料用量的恒定,以另一种燃料控制过热炉内温度;当长时间单独烧瓦斯时,应向油枪内通入少量蒸汽,以防止喷嘴烧坏。

(3)催化蒸汽过热炉设计为圆筒形,燃料气、燃料油、雾化汽是通过环管分布的,为了使各个喷嘴燃烧均匀,在正常工况下应当将各喷嘴燃料气、油器壁手阀全开,使燃料压力维持恒定,调节雾化汽压力,使其高于燃料油压力0.1MPa即可,这样燃料油雾化效果好,燃烧完全。

3 结语

根据催化裂化装置正常生产状态下蒸汽过热炉的运行情况及生产数据,计算了蒸汽过热炉的热效率,分析了影响过热炉热效率的主要因素,并根据实际生产情况提出了系列提高过热炉热效率的建议,为同类型生产装置的操作提供参考。另外,根据催化裂化装置的特点,今后还需要在以下几方面加强过热炉节能效果的研究:

(1)加强过热炉燃料的监控,催化蒸汽过热炉燃料油性质偏重,对燃料油雾化效果有较大影响,且其中产品含有油浆,而油浆中又有催化剂细粉,这会造成过热炉积灰严重,因此,必须加强燃料监控,优化燃料性质。

(2)加强对吹灰器的监控,优化瓦斯组分,稳定燃料气压力,提高激波吹灰器的吹灰效率,从而提高过热炉热效率。