如何降低电线电缆生产过程中铜导体氧化变色

2011-03-26顾坤林

顾坤林

(远东电缆有限公司,江苏宜兴214257)

0 引言

电线电缆生产过程中,铜导体氧化变色是个老大难问题。采取适当的措施:选用优质电解铜为原料,采用合适的铜杆加工工艺,使用含抗氧剂的拉丝油,连续退火工序使用抗氧剂;束绞线工序铜丝表面钝化处理;铜导体存放时,适当包裹隔离空气;绝缘材料使用过氧化物交联剂,使绝缘有较高的电极电位,保持铜导体处于被还原状态;尽量缩短铜丝的受热过程。在电线电缆生产过程采取多种有效防护措施,能够降低电线电缆铜导体氧化变色程度。

1 铜的一般化学性质

铜在化学活泼顺序中,排在氢以后,是一种不活泼的金属,一般情况下不与酸﹑碱发生化学反应。

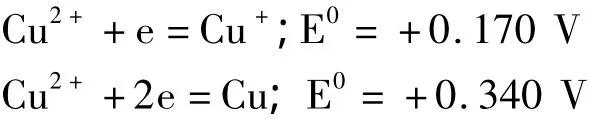

铜的标准电极反应及电极电位为:

从铜的标准电极电位可以看出,铜被氧化成一价铜比二价铜难。一旦被氧化成一价铜,就容易进一步氧化成二价铜,因此多数以二价铜形式存在。

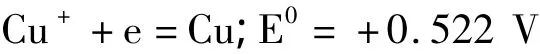

氧气在酸性条件下的标准电极反应及电极电位为:

氧气的电极电位比铜高,因此,铜与氧气在酸性条件下非常容易被氧化成黑色CuO。

铜是一种重金属,铜与无机物质反应,生成的都是黑色物质。铜离子与硫离子易生成不溶性黑色沉淀物CuS。CuS在18℃时的溶度积很小,约为8.5×10-45,沉淀反应是不可逆的。

铜与有机物质有显色反应,生成人们能够接受的金黄色或黄色钝化膜。

2 降低铜导体氧化的原理

2.1 用物理方法阻隔铜与空气的接触

在相同温度下,大气中的水蒸汽含量与其饱和水蒸汽含量的百分比,叫做相对湿度。在某一相对湿度以下,铜导体的氧化变色速度慢,当高于这一相对湿度后,氧化变色速度将陡然增加,这一相对湿度称之为临界湿度。铜导体氧化的临界湿度一般在45%~60%之间。大气相对湿度对铜导体氧化变色影响较大。当大气湿度高于临界湿度后,铜导体表面会出现水膜或水珠。由于大气中含有大量尘埃,如烟雾、煤灰、汽车排放的废气、氯化物和其他酸、碱、盐颗粒(粉尘)等,其主要成份是二氧化硫、二氧化碳、硫化氢、氨气、盐酸气等。这些有害物质溶解于水膜、水珠中,即成电解液,从而加剧铜导体的氧化变色。轻者影响产品外观品质和产品质量信誉,重者则影响铜导体的使用,造成报废损失。所以,铜导体一定要妥善保管,注意防氧化变色。电解铜加工成铜杆,再经过拉丝、绞线存放等工序,铜导体不可避免会与大气接触。降低存放地点的相对湿度,用物理方法如塑料薄膜等,阻隔铜与空气的直接接触,就能降低电线电缆铜导体的氧化。

2.2 用化学方法生成钝化膜阻隔铜导体氧化

铜与有机化合物反应,一般生成人们能够接受的金黄色或黄色的钝化膜。这种钝化膜非常薄,不影响铜导体检测导体直流电阻的示值。

铜与有机物中的氢硫基(-SH)物质反应,如以2-硫醇基苯并咪唑(防老剂MB),生成黄色硫醇盐,形成钝化膜。因此,有机氢硫基类如防老剂MB可作为表面处理剂。

铜与有机胺物质形成配位络合反应形成金黄色的螯合物,如防老剂DNP、缓蚀剂苯并三氮唑等,形成结构较为稳定的螯合物,生成钝化膜。因此,杂环有机胺类如苯并三氮唑可作为表面处理剂。

铜能与酚羟基反应,如防老剂264、防老剂2246等,形成黄色的钝化膜。因此,有机多酚类也可作为表面处理剂。

化学钝化剂可在电线电缆生产的合适工序中添加。铜杆生产过程中使用含有抗氧剂的冷却液,拉丝工序使用含有抗氧剂的拉丝乳化液,管式连续退火工序使用含有抗氧剂的冷却液等,均可采用化学方法生成钝化膜,阻隔铜导体氧化。

2.3 用阴极保护氧化还原法避免铜导体氧化

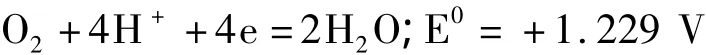

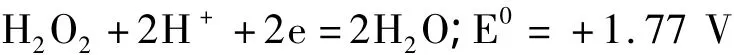

过氧化物条件下(以过氧化氢为例说明)的标准电极反应及电级电位为:

在过氧化物条件下,过氧化物的电极电位比铜的电极电位高很多,铜被还原而不易氧化,使用阴极保护氧化还原法可避免铜导体氧化。

因此,在电线电缆生产过程中,热固性绝缘要使用过氧化物为交联剂,保持铜导体处于被还原状态,能有效防止铜导体的氧化变色。

3 电线电缆铜导体氧化变色原因分析和预防措施

3.1 电解铜加工成铜杆的控制

目前,电解铜加工成铜杆通常有上引法和连铸连轧法两种方法。

上引法是将电解铜加入工频感应熔化炉,通电后感应加热达到熔化铜料的目的。熔化的铜液经过两炉之间的狭小的熔沟进入保温炉进行保温,而后由引杆机构利用结晶器冷却水冷却控制引出铜杆实现了铜杆的生产,铜杆冷却到室温后进入空气中,最后由收线机构将铜杆盘成圈供下一道工序使用。上引法整个生产过程实现在隔氧状态下的全过程生产,确保了产品的纯度与无氧,避免了铜杆的氧化,能够生产无氧铜杆。使用上引法生产的铜杆,电阻率低、结构密实、加工性能好、外观光洁、表面圆整、无氧化、无毛刺、无裂纹、无起皮及夹杂缺陷。

连铸连轧法是将电解铜加入熔化炉,熔化的铜液经过两炉之间的狭小的熔沟进入保温炉进行保温,而后通过连铸机、牵引机、滚剪机、校直刨角机、打毛机、连轧机、收杆装置生产成铜杆。高温熔化的铜在连铸时,表面与空气中的氧气接触,会形成氧化铜。虽然经后道连轧去除了部分外层氧化皮,但还有部分氧化皮轧进了铜杆中。连铸连轧生产过程中要使用抗氧剂的冷却液,可减少铜杆表面氧化变色。

3.2 铜杆拉丝的控制

铜杆拉制大规格的铜丝,一般使用连拉连退机组,要经过巨拉机拉丝、退火、冷却、烘干、收线过程。连续退火时,要注意蒸汽保护气体装置正常运行,要使用含有抗氧剂的拉丝乳化液,铜丝表面不得有残留的拉丝液,拉丝下盘后用塑料膜包裹好,存放在干燥的环境中,减少铜丝表面氧化变色。

铜杆拉制小规格的铜丝一般要经过大拉机、中拉机再到小拉机,要使用含有抗氧剂的拉丝乳化液,铜丝表面不得有残留的拉丝液,拉丝下盘后用塑料膜包裹好,存放在干燥环境,再流转到后道工序退火。

3.3 铜丝退火工序的控制

铜丝经过多道拉丝延伸后,晶体结构发生变化,晶格畸变、错位产生内应力,表现为铜丝硬化,延伸率变小,导体电阻率上升。将铜丝缓慢加热到一定温度,保持足够时间,然后以适宜的缓慢冷却,对铜丝进行热处理即退火。目的是改善铜丝的塑性和韧性,晶格重新排列,消除内应力。目前,退火的方式有罐式退火和水封式管式连续退火。

罐式退火的步骤是,铜丝装罐,封闭罐子,抽真空到-0.1 MPa,保持一定时间后,充氮气或二氧化碳到0.2~0.4 MPa,升温到规定温度,保温一定时间后,吊罐空气冷却,再吊水中冷却到常温后,放气出炉。要确保罐式退火高温下,全过程铜丝不与空气接触,冷却到室温出炉,能够有效防止铜丝氧化。

水封式管式连续退火是将铜丝直接在大功率加热管中走线,控制加热温度和走线速度达到退火目的。进线端开口,利用冷却水产生的蒸汽排出管内空气,使铜丝高温退火不氧化,出线端使用水封式,阻止空气进入。特别要提出的是冷却水中需增加抗氧剂,抗氧剂能在铜丝表面产生一层均匀的钝化膜,能保持铜丝表面光泽,不易氧化变色。退火的铜丝用塑料膜包裹好,存放在干燥的环境中。

3.4 铜丝束丝和绞线过程(简称束绞过程)的控制

铜丝束绞前,若铜丝没有经过抗氧剂的钝化处理,可以在束绞丝工序补充处理。抗氧剂的配方是使用0.2%~0.4%苯并三氮唑酒精溶液,将抗氧剂溶解在工业酒精中,用输液管滴入束绞丝中,滴入量以酒精能够湿润铜丝为准,滴入过多会飞到设备上造成浪费。同时,酒精溶液易挥发,能起润滑和冷却束绞线的作用,可防止紧压导体在铜绞线过拉拔模时温度升高而引起表面氧化。束绞导体下盘后用塑料膜包裹好,存放在干燥的环境中。

3.5 绝缘罐式硫化工序的控制

传统的罐式硫化工艺,一般适用天然-丁苯胶绝缘,用秋兰姆(TMTD)硫化的绝缘橡皮,采用防老剂MB和DNP并用。防老剂MB在硫化过程中,能纯化铜表面,形成金黄色的化学较稳定的保护膜,防老剂DNP是铜抑止剂,与活性铜离子形成稳定的螯合物。防老剂MB和DNP有协同效果,生产中导体用聚酯薄膜或丝棉纸(电缆隔离纸)作隔离层,绝缘线芯两端密封后再硫化,选用合适的硫化罐汽压,缩短硫化时间等。硫化后,束丝导体最外表面能形成金黄色的保护膜,束线内层会变红色,严重的变成黑褐色。束绞铜丝经过抗氧剂钝化处理,对一次硫化能改善铜丝外观质量,需要二次硫化不可避免还会出现铜丝变色问题。

3.6 绝缘连续硫化工序的控制

连续硫化工艺,天然-丁苯胶绝缘,VA-7和ZDC硫化体系,铜丝经过抗氧剂钝化处理,小截面导体绝缘时纵包丝绵纸,大截面绕包无纺布或聚酯带,控制硫化温度和速度,能改善铜丝氧化现象。但使用VA-7硫化剂橡胶性能不是很稳定,机械物理性能差,铜导体有时也会氧化变色。天然-丁苯胶绝缘,用过氧化物作硫化体系,铜丝不氧化,但过氧化物对天然-丁苯胶橡胶性能有破坏作用,也就是常说有加速老化问题。

连续硫化工艺,乙丙橡胶绝缘,用过氧化物作硫化体系,铜丝经过抗氧剂钝化处理,小截面导体绝缘时纵包丝绵纸,大截面绕包无纺布或聚酯带,控制硫化温度和速度,能解决铜丝氧化现象。用过氧化物作硫化体系也要注意,硫化过程中绝缘线芯开机和结束与正常生产过程中,受热温度和时间要基本一致,护套二次硫化时,要确保铜丝受热过程基本一致。同时,乙丙橡胶绝缘中的过氧化物硫化剂要充分,使整个生产过程和使用过程铜丝处于被还原状态,就能从根本上解决铜丝氧化变色问题。

3.7 热塑性塑料绝缘工序的控制

热塑性塑料绝缘正常情况下对铜丝氧化没有影响。电缆料中使用了劣质原辅材料,常规检测指标合格,但长期使用就会对铜丝造成损害。PVC绝缘的增塑剂,如DOP、DOS、邻苯二甲酸双十一酯、偏苯三酸三辛酯、氯化石蜡等存在游离酸离子析出,会腐蚀铜丝而氧化发黑,严重影响电缆性能。尽量不使用含有环氧大豆油电缆料,这种电缆料时间长久后表面会出油,铜丝会氧化变色,影响电缆产品质量。

3.8 硅烷交联绝缘工序的控制

硅烷交联的化学反应较复杂,引发剂DCP分解成游离基,游离基吸引乙烯链上的氢,使聚乙烯分子链生成游离基(也称为脱氢反应),再与乙烯基三甲氰基硅烷接枝,接枝的聚乙烯接上了含有硅氧烷基,接枝过的聚乙烯仍是热塑性的,很容易被普通的挤塑机挤出制成塑料粒子(A料)。催化剂是二月桂酸二丁基锡酯(DBDTL)的塑料粒子(B料)。接枝过的聚乙烯在二月桂酸二丁基锡酯(DBDTL)的触媒下,温水时缩合生成硅醇,最后形成全部硅烷分子接到聚乙烯链上去,缩合成硅烷交联聚乙烯。在温水交联过程中,要充分利用引发剂DCP的作用,使整个温水交联过程中铜丝处于被还原状态,可防止铜丝氧化变色问题。硅烷交联料中引发剂DCP的量要充分,温水交联要控制温水时间,防止DCP耗尽而导致铜丝氧化变色。

3.9 聚乙烯化学交联绝缘工序的控制

化学交联聚乙烯绝缘由聚乙烯、DCP和抗氧剂组成,基料应使用级别最高的电缆料级低密度聚乙烯(DJ210、2220HEC、LD200BW、DJ200A 、2220H 、LD100BW等)。在硫化管交联时,交联剂DCP分解生成活性的游离基,这些游离基使聚合物碳链上生成活性点,并产生碳-碳交联,形成网状结构。

导体屏蔽由乙烯-醋酸乙烯(EVA)共聚物、炭黑、加工助剂等配制可交联半导电屏蔽料,采用DCP为交联剂,TAIC(三烯丙基异氰尿酸酯)为交联助剂。交联聚乙烯绝缘和导体屏蔽中的过氧化物硫化剂要充分,使整个生产过程和使用过程铜丝处于被还原状态,就能从根本上解决铜丝氧化变色问题。非交联的导体屏蔽料或低交联的导体屏蔽料不能使用,因为其除了影响交联电缆的老化性能外,还会造成中高压交联电缆导体氧化变色。

4 结束语

电线电缆生产过程中,选用优质电解铜为原料,采用合适的铜杆加工工艺,使用含抗氧剂的拉丝油;连续退火工序使用抗氧剂;束、绞线工序铜丝表面钝化处理;铜导体存放时,适当的包裹隔离空气;绝缘材料使用过氧化物交联剂,有较高的电极电位,保持铜导体处于被还原状态;控制护套二次硫化时间等,只要电线电缆生产过程采取多种有效防护措施,就能够解决电线电缆铜导体氧化变色问题。

[1]王春江.电线电缆手册(第一册)[M].北京:机械工业出版社,2002.

[2]徐应麟.电线电缆手册(第二册)[M].北京:机械工业出版社,2002.

[3]浙江大学.普通化学[M].北京:人民教育出版社,1981.

[4]徐寿昌主编.有机化学[M].北京:高等教育出版社,1982.

[5]中国化工学会橡胶专业委员会组织编写.橡胶助剂手册[M].北京:化学工业出版社,2000.

[6]上海电缆研究所编.对绝缘发粘和铜线发黑问题的研究[R].1973.