扭转变形与退火处理对再生铜杆显微组织和性能的影响

2022-10-19陈燕飞朱政强杨群义

陈燕飞,朱政强,杨群义

(南昌大学先进制造学院,南昌 330031)

0 引 言

伴随着电力、电子、通信、汽车以及轨道交通技术的发展,电线电缆的用量与应用场合不断增多[1]。铜是电线电缆行业中重要的原材料,目前铜导线主要通过先采用连铸连轧工艺生产出电工铜杆,通常直径为8 mm,再经过拉拔、退火等多道工序而制成[2]。电工铜杆作为铜导线加工的中间坯料,其产品质量直接决定着成品电缆的品质[3]。

近年来,各铜导线生产企业、研究机构不断通过技术优化来提高电工铜杆的质量以产出高品质低成本的电缆线[4-11]。大部分的研究主要集中于电工铜杆拉拔工艺的参数分析、提高应变速率及降低生产成本等方面。随着资源集约化进程的发展,废杂铜材能否用于制备高品质电工铜杆,进而实现废杂铜材的重复利用,大幅降低电缆成本,已成为行业重点关注的问题[12]。

为此,作者以采用拉法格火法精炼高导电(Fire Refined High Conductivity,FRHC)废杂铜精炼工艺和连铸连轧工艺制备的直径8 mm再生电工铜杆为研究对象,研究了扭转变形和退火处理对其显微组织、力学性能与导电性能的影响,期望提供一种在保持再生铜杆一定导电率的情况下提高其塑性的方法,这对于制备高性能再生铜杆具有一定的理论指导意义和实用价值。

1 试样制备与试验方法

试验材料为某厂提供的再生连铸连轧铜杆,直径8 mm,化学成分如表1所示。该铜杆原料为废杂回收铜,应用拉法格法废杂铜精炼工艺在FR150型倾动炉中精炼除杂冶炼后,使用CCR20型连铸连轧设备生产出成低氧光亮铜杆。

表1 再生铜杆的化学成分Table 1 Chemical composition of recycled copper rod %

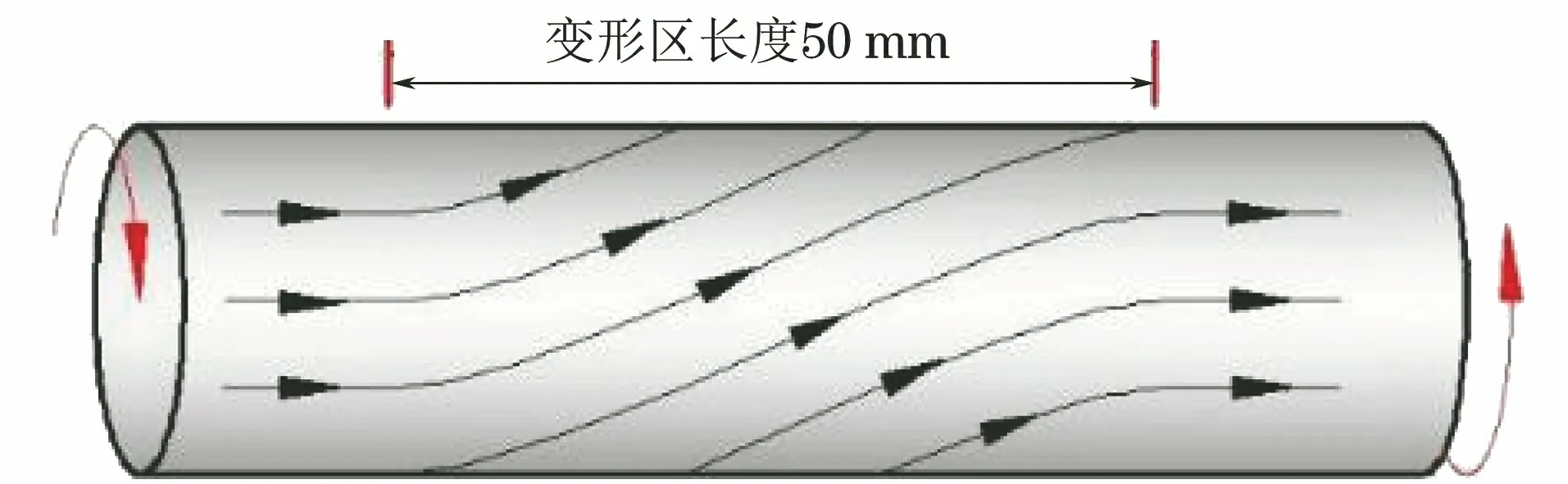

图1 再生铜杆扭转变形示意图Fig.1 Diagram of torsional deformation of the recycled copper rod

如图1所示,将再生铜杆在中奥EZ3型金属线材扭转试验机中进行扭转变形处理,扭转变形区长度50 mm,扭转转速15 r·min-1,扭转角度720°。将扭转变形区切成若干个10 mm长的试样,其中一部分试样在上海西格玛SGM-M10/10型热处理炉中进行退火处理,退火温度500 ℃,退火时间60 min。切取金相试样用环氧树脂镶嵌,经400#,1200#,2000#金刚石砂纸打磨,1 μm金刚石抛光剂悬浊液抛光后,使用由100 mL水、5 mL HCl和5 g FeCl3配制的腐蚀剂腐蚀,腐蚀时间10 s。采用尼康LV150NA型光学显微镜(OM)、蔡司EVO 18型扫描电子显微镜(SEM)观察试样的显微组织与微观形貌。采用日本理学Ultima IV型X射线衍射仪(XRD)分析试样的物相组成和扭转(塑性)变形处理前后再生铜杆的晶面数据,扫描速率为5(°)·min-1。使用厦门天研TX-300A型电导率测试仪在25 ℃下测试导电率,按照GB/T 3048.2-2007进行取样和测试,结果取5次测试的平均值。使用华银HV-1000型显微硬度计进行硬度测试,载荷2 N,保载时间为10 s,每隔300 μm取点测试,截面硬度测试位置靠近外表面,沿切向测试,取点间距为500 μm测5个点取平均值。在三思CMT5504型万能试验机上进行拉伸试验,按照GB/T 228.1-2021从不同处理态的铜杆中切取并制备拉伸试样(采用R7试样,变形区直径5 mm),伸长率通过测算位移计算得到。采用扫描电子显微镜观察试样拉伸断口形貌。

2 试验结果与讨论

2.1 XRD谱

由图2可知:未处理铜杆侧面的Cu(111)衍射峰相比于纯铜的标准谱线右移0.858°,根据布拉格公式可知晶面间距减小。这与再生铜杆的轧制处理工艺相吻合;经扭转变形处理后,铜杆侧面Cu(111)衍射峰相比于纯铜谱线左移0.661°,说明晶粒沿剪切方向拉伸,晶面间距增大,晶粒被拉长,且衍射峰变宽,表明晶格发生畸变或晶粒细化;经扭转变形+退火处理后,再生铜杆晶粒发生回复再结晶,峰位重新对正,且峰形尖锐,峰值大幅升高,可知结晶良好。

图2 不同工艺处理前后再生铜杆不同位置的XRD谱Fig.2 XRD patterns at different positions of recycled copper rod before and after treatment by different processes:(a) side face and (b) cross-section

不同工艺处理前后铜杆截面的Cu(111)衍射峰位置与标准谱线几乎一致,仅扭转变形后衍射峰略微右移,表明扭转变形与扭转变形+退火处理对截面晶粒的影响较小。扭转变形处理主要改变再生铜杆侧面(即剪切方向)的晶粒尺寸和晶体结构。

2.2 显微组织

由图3可见:未处理再生铜杆截面和侧面的晶粒形状大多为棱角分明的多边形,平均晶粒尺寸约为20 μm,晶粒尺寸不均匀;多边形晶粒内有少量尺寸较小的矩形组织,表明未处理铜杆中存在退火孪晶,这主要是由连铸连轧加工引起的。在连铸工序中,铜液与结晶轮接触后急剧冷却凝固,凝固后的坯体随即在连轧工序中轧制拔长[13]。粗大铸造组织在轧制过程中破碎;另外,铜杆与轧轮接触时,铜杆温度迅速降低,晶界迁移速率急剧降低,从而形成退火孪晶;并且在铜杆弯曲变形后,形成少量的变形孪晶.孪晶晶界将粗大的晶粒分割、细化[14]。但此时铜杆没有足够的余温和时间使晶粒等轴化[15],因此,连铸连轧后再生铜杆的显微组织主要由棱角分明的多边形晶粒组成。

图3 不同工艺处理前后再生铜杆截面和侧面的显微组织Fig.3 Microstructures on cross section (a,c,e) and side face (b,d,f) of recycled copper rod by different treatments: (a-b) non-treatment;(c-d) torsional deformation and (e-f) torsional deformation and annealing

与轧制等拉/压变形不同的是,扭转变形主要是剪切变形。经过扭转变形处理的再生铜杆晶粒沿剪切方向拉长,侧面为典型拉长的变形组织,但其截面显微组织并未发生明显变化,晶粒依旧为多边形。扭转变形导致位错大量增殖与富集,使晶界形成较大角度的重组,晶粒细化,出现了更多的晶界和亚晶界;在退火处理过程中,再生铜杆组织中的变形能逐步释放,促进在晶界或亚晶界处发生再结晶,形成再结晶晶粒,并逐步等轴化形成均匀的等轴晶粒[16]。而扭转变形阶段产生的细小孪晶在退火过程中略微长大;退火处理促进晶粒应力释放,消除残余应力,再生铜杆的显微组织中晶粒的均匀性得到整体提高。因此,退火处理后再生铜杆的显微组织主要为等轴晶和孪晶。

由图4可见,在连铸连轧等大变形阶段,孪晶晶界将铜杆原有的大尺寸晶粒分割细化,形成了棱角分明的孪晶晶粒。大的孪晶晶粒在扭转变形时,进一步孪生形成二次孪晶。这表明连铸连轧阶段,铜杆晶粒的细化主要由孪晶主导。扭转变形处理后,晶粒发生畸变,产生大量位错和少量二次孪晶。再生铜杆所受的剪切变形主要是靠位错的交滑移来实现,这些位错形成了复杂的胞状结构[7],且扭转变形阶段孪晶中产生的二次孪晶、晶界交叉及孪晶与位错等的交互作用最终导致尺寸更小晶粒的形成。扭转变形阶段晶粒主要通过位错胞的增加而得到细化[17]。

图4 扭转变形前后再生铜杆的孪晶形貌Fig.4 Twin morphology of recycled copper rod before (a) and after (b) torsional deformation

由图5可知,扭转变形的高应变破碎了大晶粒,退火处理时的再结晶能够显著提高再生铜杆晶粒的均匀性。扭转变形+退火处理工艺能够显著降低再生铜杆晶粒大小,平均粒径为10 μm左右。

图6 不同工艺处理前后再生铜杆的应力-应变曲线Fig.6 Stress-strain curves of recycled copper rod before and after different treatments

2.3 力学性能

由图6可知,经扭转变形+退火处理后再生铜杆的抗拉强度与未处理铜杆相差不大,但断后伸长率大幅提高,从40%提升至55%,提升幅度约为40%,表明扭转变形+退火处理能够提高再生铜杆的塑性。塑性的提升与组织调控密不可分,扭转变形处理时剪切变形应变速率大,能够使组织产生大量细小的变形孪晶;在退火处理后,这些孪晶依旧保留并略微长大。孪晶界能量较低,在拉伸变形时位错可在孪晶界上滑移,从而显著提高再生铜杆的塑性[18]。另外,变形能的释放促进部分变形组织发生再结晶,并形成等轴晶,晶粒尺寸的均匀性得到提升。

扭转变形处理后的铜杆由于位错累积,表现出明显的加工硬化效应,抗拉强度提高至273 MPa,但塑性大幅降低,断后伸长率只有21%,约为未处理再生铜杆的50%。另外,扭转变形时再生铜杆在外表面处的应变及应变速率显然高于圆心位置,其截面沿直径方向的显微硬度呈“峰型”分布,如图7所示,高应变速率区域的显微硬度明显高于低应变速率区域,这主要是由晶粒细化与加工硬化共同作用造成的。一方面,越靠铜杆外表面,扭转变形速率越大,材料的塑性变形越强烈,加工硬化效应越明显;另一方面,高应变使再生铜杆形成孪晶,与位错交织形成细晶、超细晶组织,根据霍尔-佩奇(Hall-Petch)公式,晶粒尺寸越小,再生铜杆的硬度越高。

图7 扭转变形后再生铜杆截面沿直径方向的显微硬度分布Fig.7 Microhardness distribution in diameter direction on cross-section of torsional deformed recycled copper rod

试验测得未处理、扭转变形、扭转变形+退火处理后再生铜杆的侧面显微硬度分别为78.4,110.8,63.9 HV;截面(靠近外表面)显微硬度分别为78.4,101.7,63.6 HV。扭转变形+退火处理后的再生铜杆出现退火软化现象,软化机制以再结晶为主导[19]。另外,未处理及扭转变形+退火处理后再生铜杆的截面和侧面显微硬度基本一致;但扭转变形后侧面硬度比截面高约8%。扭转变形使再生铜杆的晶粒沿剪切方向发生畸变,形成纤维状的扭转变形组织,而截面方向基本保持不变。因此,位错交织、变形孪晶等主要产生于剪切面,使得再生铜杆的侧面位置硬度高于截面。

2.4 拉伸断口形貌

由图8可知,未处理、扭转变形+退火处理后的再生铜杆拉伸断口存在大量韧窝,表明再生铜杆在断裂前积累了大量应变,且发生了韧性断裂。不同尺寸的韧窝是由显微组织的不均匀性引起的,较深的韧窝为断裂核心点;随着拉伸变形增大,微韧窝孔彼此相遇,局部韧窝聚集达到韧性断裂条件,最终导致材料断裂[15]。与未处理再生铜杆相比,扭转变形+退火处理后再生铜杆拉伸断口内的大韧窝较少,且韧窝尺寸更均匀,表明显微组织均匀性和塑性变形能力更好。

扭转变形处理后的再生铜杆拉伸断口出现了韧窝与河流花样的混合断裂形貌。这是由于再生铜杆受剪切作用的影响,晶粒沿剪切方向畸变并在晶界位置出现应力集中;在拉应力作用下,剪切畸变的晶粒发生轻微回复,并优先在晶界位置出现沿晶解理断裂的微裂纹。另外,再生铜杆组织中晶粒变形的不均匀,使部分晶粒受力大幅增加进而发生韧性断裂,这是出现微韧窝的主要原因。在穿晶韧性断裂与沿晶解理断裂的共同作用下,断口出现晶内韧性断裂的韧窝与解理断裂河流花样的混合形貌。

图8 不同工艺处理前后再生铜杆的拉伸断口SEM形貌Fig.8 Tensile fracture SEM morphology of recycled copper rod before (a) and after (b-d) different treatments: (b) torsional deformation and annealing; (c) torsional deformation, microdimple and (d) torsional deformation, microcrack

2.5 导电性能

金属材料导电过程的本质是金属内部自由电子的运动过程,其导电性能由金属原子点阵对自由电子运动的阻碍作用决定。未处理、扭转变形和扭转变形+退火处理后再生铜杆的导电率测试结果如表2所示。显然,扭转变形后再生铜杆组织中的晶粒畸变严重,晶粒内的晶界、亚晶界数量增多,位错密度升高,对电子的运动产生一定的阻碍作用。因此,扭转变形再生铜杆的导电率相比于未处理铜杆下降了12.67%,扭转变形+退火处理后再生铜杆的导电率则与未处理导电铜杆相近。

根据马西森定则(Matthiessen′s rule),金属的电阻率与温度以及组织中杂质、空位、位错和晶界等缺陷有关。

表2 不同工艺处理前后再生铜杆的导电性能

退火处理后,再生铜杆变形晶粒发生了回复与再结晶,晶体内的空位和位错等缺陷大幅下降,对降低电阻率有一定作用;但由于晶粒显著细化,晶界的增加成为阻碍电子迁移运动的主要因素,因而其导电率相比未处理铜杆略微降低。上述结果表明扭转变形+退火处理可在基本不影响再生铜杆导电率的基础上,改善组织中晶粒的均匀性,并大幅度提高断后伸长率,使再生铜杆的力学性能和导电性能达到较高的水平。

3 结 论

(1) 再生铜杆在连铸连轧时晶粒细化主要由孪晶主导,显微组织主要为含有孪晶的多边形晶粒;经扭转变形后,晶粒沿切向拉长,孪晶晶粒进一步发生二次孪晶和晶界交叉,孪晶与位错等的交互作用最终促使形成尺寸更小的晶粒;经退火处理后再生铜杆变形所存储的变形能得到释放,促使形成尺寸更为均匀的等轴晶组织。

(2) 扭转变形处理使得再生铜杆的强度大幅提升,断裂方式由未处理的韧性断裂转变为韧性与沿晶解理混合断裂;铜杆由圆心向外表面的显微硬度呈现出逐步升高的规律,且扭转剪切面(侧面位置)的硬度略微高于截面。

(3) 扭转变形+退火处理后再生铜杆的导电率与未处理铜杆相比略微降低,由99.37%IACS下降至98.21%IACS,仅下降了1.17%;但断后伸长率从40%提升至55%,提升约40%,表明扭转变形+退火处理能够在不影响导电率的基础上改善塑性,能够作为制备高性能再生电工铜杆的中间处理工艺。