同向绞合软铜导体的设计及应用

2011-03-26于庆魁陈守娥王继瑞崔兆荣冉令刚

于庆魁,陈守娥,王继瑞,崔兆荣,冉令刚

(1.山东阳谷电缆集团有限公司,山东阳谷252311;2.泰开电气集团山东泰开电缆有限公司,山东泰安271000)

0 引言

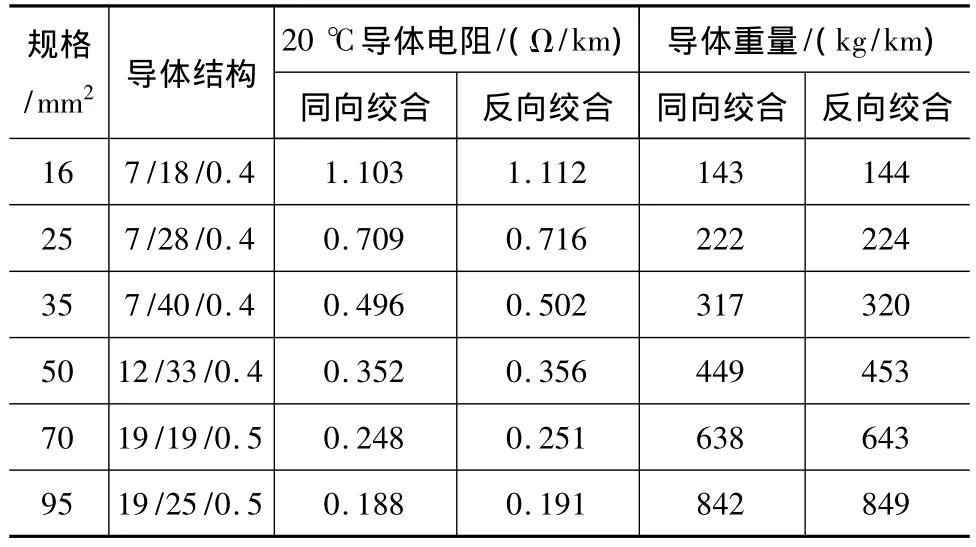

作为软电缆的导体,国内目前主要采用GB/T 3956—2008规定的第5种和第6种结构。这两种导体都是作为移动场合用电线电缆产品的导电线芯。不论是国内或者国外,这两种导体的绞合方式,基本都采用先束绞成股线,然后将多股股线再绞合成复绞型导体,但股线绞合和复绞绞合的方向相反。由于进行了两次绞合,和实心导体相比,导体的电阻值在一定程度上增加了不少(见表1)。如何最大限度地减小绞合造成的电阻值增大,提高导体的导电性能,成为绞合方式设计和生产控制的关键。同时,用作高压电缆的导体,为减少多导丝效应,避免股线线芯过于凸起引起电场集中,造成尖端放电,应尽量使导电线芯结构紧凑,表面平整光滑。另外,为有效地控制好高压电缆三层共挤中绝缘线芯的偏心度,还要解决好软导体的圆整性问题。软导体不易进行紧压,因此,导体的绞合缝隙会很大,由此造成导体表面的电场强度很不均匀。

表1 常用第5种导体和实心导体的电阻比较

在GB/T 12972和MT 818标准中都推荐采用股线绞向和复绞绞向相同的导体结构,但进行尝试的厂家很少。造成这种情况的主要原因是,如掌握不好同向绞合的节径比,绞线很容易产生灯笼状或毛刺,严重的还会出现导线跳马等现象。这种导体的绞合关键在于如何控制好股线和复绞时的节径比。

1 同向绞合导体的设计

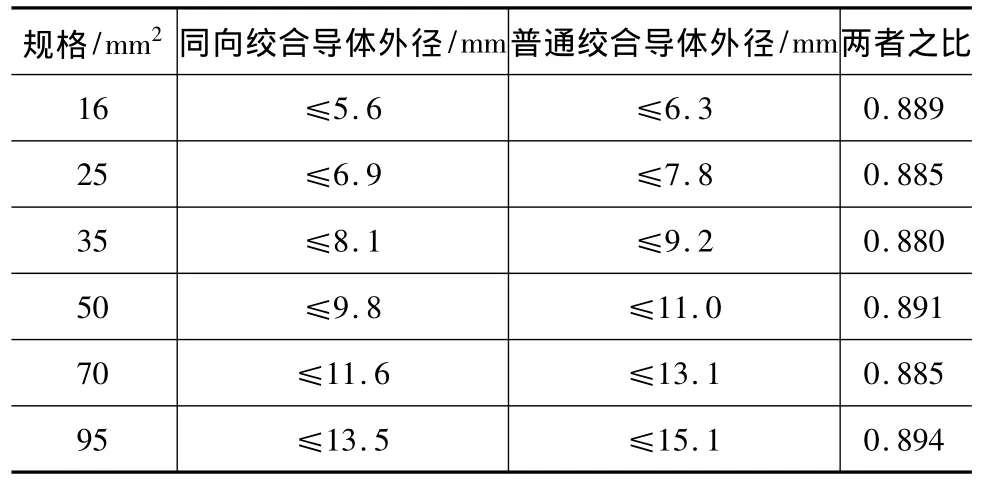

同向绞合导体的最终目的是,如何把导体绞合成股线时产生的绞距通过复绞时尽最大可能地消除掉,使整个导体看上去就像一次性绞合而成。大家都知道,一次性束绞的软导体要比复绞的软导体圆整的多,也没有复绞股线产生的缝隙,导体绞合外径相比于普通绞合复绞线要小(见表2)。

表2 同向绞合导体和普通绞合导体的外径

要想达到一次性束绞这种效果,首先要根据导体类型的不同、绞合层次的不同,选择合适的复绞节径比。再根据最外层复绞节径比,推算出股线的节径比。使之在复绞过程中,正好把股线的绞合系数尽可能地消除掉。

采用笼式绞线机时,由于有退扭装置,在同向绞合的复绞过程中,股线随着复绞的方向反向退了一次扭,因此,复绞的绞距正好是股线的两倍。以70mm2第五种导体为例,最外层节径比N=12倍复绞,股线的绞合外径d为2.5mm,导体绞合外径D为11.5mm计算,则复绞节距长度L=N(D-d)=108mm,那么如果要完全退掉最外层的股线绞合节距,则股线的绞合节距l应该在54mm左右(即l=L/2=108/2=54),则节径比 n=l/d=54/2.5=21.6倍。

若采用不具有退扭装置的绞线机,则股线和复绞时的节距一致才能起到完全的同向绞合效果,因此,不推荐采用无退扭装置的绞线设备。

2 同向绞合导体和普通绞合导体的比较

同向绞合导体和普通绞合导体的差异主要表现在以下几个方面:

(1)绞合外径。由于采用同向绞合方式,导体单线的间隙相对减小,股线的绞距被完全退掉,股线间的缝隙也就基本被消除掉,导体外径相对减小约10%左右(见表2)。

(2)直流电阻。同向绞合导体的设计,相当于整个导体一次性绞合成功,相对于反向绞合导体而言,由于股线绞合节距在绞合过程中被消除掉,导体绞合系数减小,同样截面的导体,节约用铜0.8%左右。由于软导体属于非紧压导体,单线之间的接触电阻远远高于导体自身的电阻,因此导体电流的方向主要沿着单线方向运行。同向绞合导体和普通绞合导体相比较,由于消除了股线的绞距,股线的绞合系数也不存在,导体电阻减小值相当于股线的绞合系数值(见表1),约为0.8%左右。根据实践,我们测量了两种导体电阻值和导体单重并进行了比较(见表3)。

表3 第5种同向绞合导体和普通绞合导体的电阻值和材料用量比较

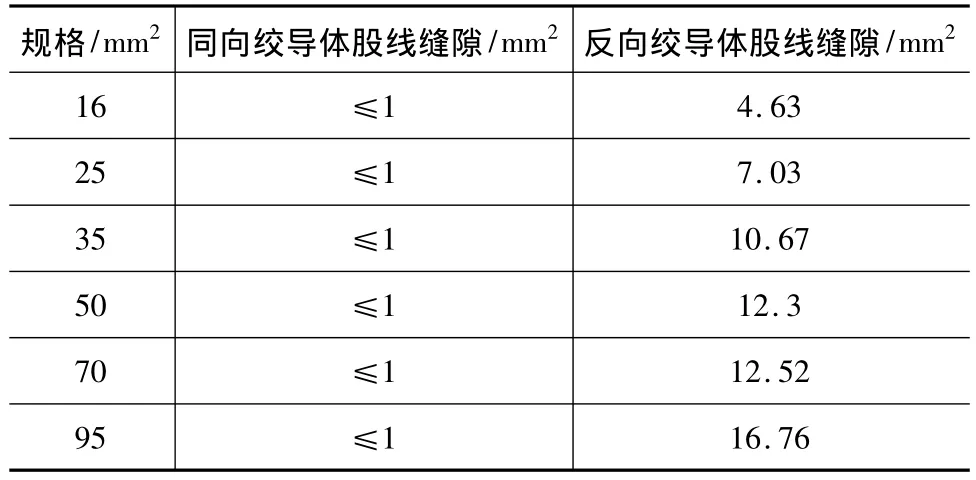

(3)绞合的缝隙。根据实践证明,在挤包绝缘或者导体屏蔽时,由于同向绞合导体与反向绞合导体相比,几乎没有股线缝隙(见表4),因此可节约大量填充用缝隙材料。

表4 同向绞合和反向绞合导体绞合股线缝隙比较

3 同向绞合导体的应用

同向绞合导体工艺可应用于第5种、第6种或更软镀金属和非镀金属软铜导体,可满足各种专业用途类电缆的特殊要求;可广泛用于矿用软电缆、船用电缆、机车车辆线、通用橡套电缆、软结构电力电缆等要求特殊场合的软电缆。

(1)矿用软电缆。煤矿环境的特殊性,对电缆的要求远远高于普通电缆,特别是移动电缆的弯曲性能。根据GB/T 12972和MT 818系列标准的规定,一般移动用矿用橡套软电缆要求电缆的弯曲半径为电缆直径的6倍,加强型电缆为15倍。根据我们十几年生产采煤机电缆的实际经验,和标准的规定相吻合,就是说,电缆的外径越小,电缆的弯曲半径也就越小,即电缆弯曲性能越优良。

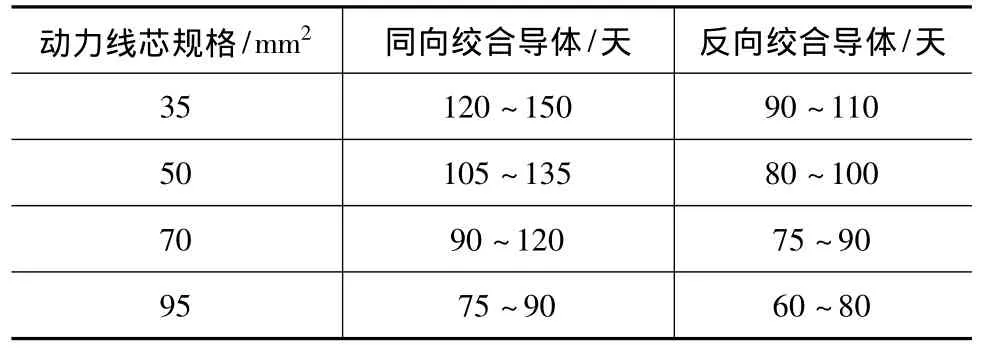

采用同向绞合导体后,MCP-0.66/1.14动力线芯35mm2的采煤机电缆外径从原标准[1]47.8~51.0mm可减小到44.2~47.5mm;MCP-0.66/1.14动力线芯95mm2的采煤机电缆从原标准64.9~71.4mm可减小到59.5~63.9mm。因此在导体截面、绝缘和护套厚度都不变的情况下,电缆直径减小了10%。电缆外径减小,相当于提高了电缆弯曲半径倍数,而且电缆的实际使用寿命也相对的提高(见表5)。

表5 MCP-0.66/1.14 kV采煤机电缆采用同向和反向绞合导体实际使用寿命比较

(2)船用电缆、机车车辆线、普通橡套电缆等。船用电缆使用场所的特殊性,决定了严格的电缆外径和重量要求。由于同向绞合导体,可以减小绞合外径、降低材料用量、提高导体电阻,因此用于船用产品可提高电缆的产品质量,降低工艺控制难度。由于同向绞合导体表面几乎看不到股线缝隙,可有效节约部分绝缘材料和0.8%的铜材用量,降低材料消耗,节约材料成本。如用于机车车辆线、橡套电缆,可以取得同样的效果。

(3)软结构电力电缆、高压矿用电缆。由于这部分电缆电压等级较高,对导体的绞合圆整度也要求较高,一般3.6/6 kV及以上电缆都具有导体屏蔽层。作为高压电缆的导体,1、2类导体好解决,利用压轮成型,可使导体表面基本圆整光滑,避免了由于导体缺陷引起的电场集中和尖端放电,并有效降低了绝缘线芯的偏心度。如果采用5类导体,当设计和控制不好时,导体表面股线会凸出、缝隙严重,导体圆整度差,因此,为了防止导体屏蔽大量嵌入导体,形成梅花瓣,不能很好地起到均化电场的作用,导体外就必须先包一层半导电带,然后再进行三层共挤。由于同向绞合导体表面本身就很圆整,不存在股线缝隙,用作3.6/6 kV以上电缆可以省掉半导电包带,直接挤包半导电层,就能达到规定的电性能要求。因此,同向绞合导体比反向绞合导体更适用于高压电缆。

4 结束语

同向绞合导体的设计和应用,是通过十年的实践不断吸取经验得来。通过对比分析,得出以下结论:

(1)采用同向绞合导体可适当降低导体的直流电阻;

(2)采用同向绞合导体可提高导体表面质量和导体圆整度;

(3)采用同向绞合导体可减小导体外径,降低成本,并能减小采煤机电缆的允许的弯曲半径,也可提高电缆的使用寿命;

(4)同向绞合导体相比反向绞合导体更适用于高压电缆。

但是在生产过程中要严格控制同向绞合导体束绞和复绞节距、严格控制复绞张力,否则会出现松股、导体椭圆等现象。

同向绞合导体的应用,给我们在提高采煤机电缆使用寿命、高压电缆的绝缘性能、船用电缆和机车车辆线的电缆外径和重量,以及普通第5、6种导体所有应用场合的材料成本控制提供了一条新的途径。目前我公司第5、6种导体产品已经普遍应用同向绞合导体。

[1]MT 818.1—2009 煤矿用电缆 第1部分:移动类软电缆一般规定[S].

[2]GB/T 12972.1—2008 矿用橡套软电缆 第1部分:一般规定[S].

[3]GB/T 3956—2008 电缆的导体[S].