敬业炼钢厂连铸板坯夹杂物

2011-03-21刘玉生么洪勇张彩军

刘玉生,么洪勇,张彩军

(1.河北理工大学 冶金与能源学院,河北 唐山063009;2.唐山钢铁股份有限公司 第一钢轧厂,河北 唐山063016)

0 引 言

河北敬业集团炼钢厂(北区)于2008年3月份建成投产,主要设备为1座1300t高炉、1套铁水预处理、1座150t复吹转炉、1套LF钢包精炼炉、一台两机两流板坯连铸机,主要为中厚板厂提供合格板坯,年产板坯160万吨。连铸机铸坯产品规格厚度:180 mm、200 mm、220 mm、250 mm四种厚度,宽度:1050~1600 mm,定尺长度1800~2800 mm,主要生产的钢种为碳素结构钢。

随着我国经济发展的需要,市场对钢材的需求量也越来越大,对钢材质量的要求也越来越来高。减少并控制夹杂物数量,尤其是钢水的脱氧产物的控制成为减少钢中非金属夹杂的关键[1]。针对这一现象,敬业炼钢厂与河北理工大学合作开展了敬业钢厂铸坯夹杂物的研究。

1 研究方法与试验方案

本次试验选取Q235B钢种,化学成分如表1所示:

表1 Q235B钢种成分/%

本次试验进行了1个浇次,连续3炉的取样,即进行转炉出钢后,喂丝,精炼,中间包前期、中期、后期,共18个钢水试样。

通过采用金相实验、扫描电镜、氮氧分析等研究手段对Q235B钢中的夹杂物形貌、类型、数量及来源等方面进行研究分析。

2 钢水试样的氮氧分析

铸坯的洁净度指钢种夹杂物的含量水平,通常情况下用 T[O]表示。钢种的 T[O]越高,表明钢中的夹杂物的含量越高[2]。铸坯中的氮含量表明出钢后在精炼和浇注过程中二次氧化的程度,[N]含量上升表明二次氧化的程度越严重。

对钢水试样的[N]、T[O]分析,如表2所示。

表2 试样氮氧分析表

2.1 出钢后各炉次的T[O]、[N]的变化

由图1可以看出,由于转炉终点控制不好造成多次补吹,致使出钢时T[O]含量不稳定,这样会引起钢中 C、Al、其他合金及夹杂物含量的上升,给精炼操作带来不便[3]。使得精炼过程中使用脱氧剂的数量经常变化,精炼后的钢水成分不稳定,钢水中的含铝夹杂物较多。因此炼钢制度有待改善,特别注意要减少补吹,降低出钢的T[O]。

图1 各炉次出钢后T[O]、[N]的含量

图2 中间包T[O]、[N]的含量变化

2.2 各炉中间包T[O]、[N]的变化

图2是中间包钢水的T[O]、[N]的变化曲线,图中1-3代表第1炉中间包前中后期,4-6代表第2炉中间包前中后期,7-9代表第3炉中间包前中后期。试验过程中T[O]的平均含量65ppm,夹杂物含量总体不是很高。总的来看,实验的各浇次中 T[O]波动较大,并且波峰多出现在中期,且[N]在中期时达到波峰,说明在浇注过程中期时出现了二次氧化现象[4],[N]平均含量为41ppm,最高时达到了56ppm,,二次氧化比较严重,应做好中间包的保护浇注工作。

2.3 整个过程的T[O]、[N]的变化

图3中1~6代表取样位置:1-出钢喂丝前,2-喂丝后,3-精炼后,4-中间包前期,5-中间包中期,6-中间包后期。从图中可以看出,出钢后在经过喂丝、钢包精炼后,其钢水 T[O]、[N]有了明显的下降,平均降幅为 83%,夹杂物含量明显下降。说明精炼后对夹杂物的去除效果明显。但各炉次[N]含量的上升比较明显,在中间包时期尤为突出。第二炉由37ppm上升到56ppm,升幅高达51%。这说明,在精炼后到达钢包回转台时钢水二次氧化严重,这与夹杂物的统计结果基本一致。所以,应注意精炼后钢水的保护工作,避免钢水吸气现象。

图3 整个过程的T[O]、[N]的变化

3 非金属夹杂物的形貌及数量

3.1 夹杂物的形貌

通过金相观察法对钢水中的显微夹杂物进行研究:利用明视场观察非金属夹杂物的颜色、形态、大小和分布。

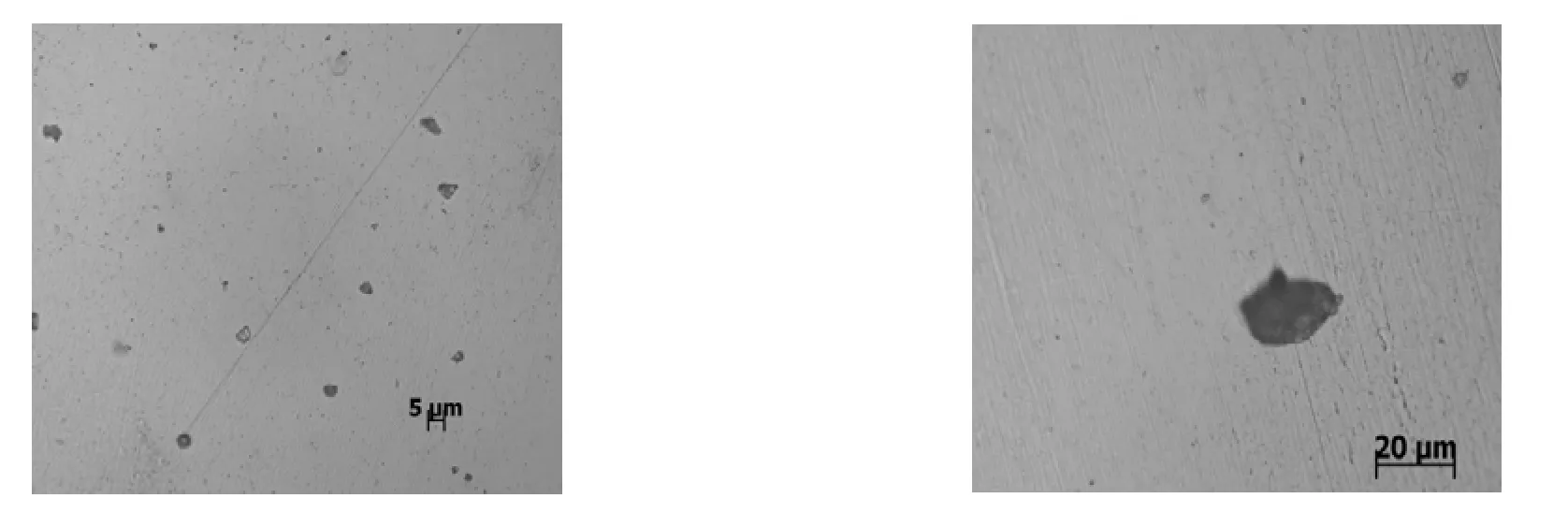

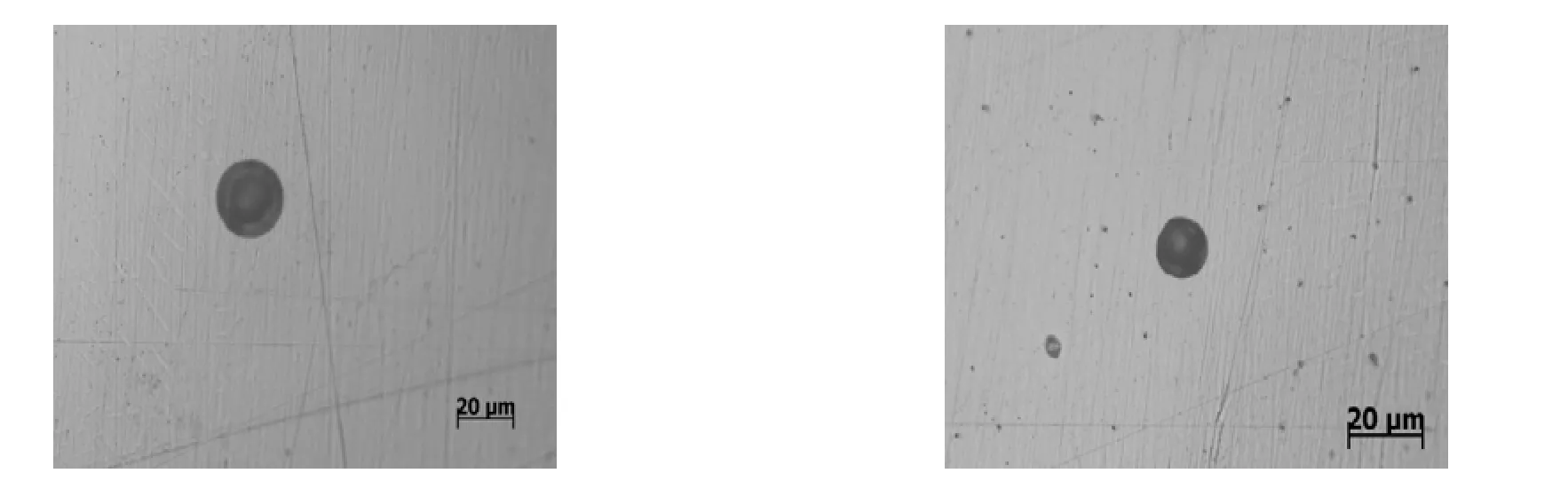

试样在金相显微镜下的夹杂物形貌及大小,如图4~5所示:

图4 试样夹杂物的显微照片(500×)

图5 试样夹杂物的显微照片(500×)

从图 4、5可以看出,球形夹杂物居多,在每一炉的各个试样中夹杂物的大小不一样,分布不均匀,大部分为分散的小型夹杂物,大型的夹杂物含量较少。从形貌上来看大多分为两种:一种是黑色球形,一种是外带光环的褐色球形,从夹杂物的大小上来说,多为尺寸<13μm的夹杂,>50μm的夹杂物几乎没有[5]。从透明度来看,多数具有一定的透明度。就分布而言,大部分夹杂物的分布都比较分散。

通过KYKY-2800扫描电镜及电子探针分析法对夹杂物的类型及成分进行深入研究,夹杂物在电镜下的照片及成分能谱分析见图6、7。

图6 典型Al2O3夹杂电镜照片及能谱分析

图7 xCaO·ySiO2类夹杂能谱及成分分析图

由图6、7可知,三角形夹杂的主要成分是氧化铝,不规则形的夹杂为Al2O3和xCaO·ySiO2的复合物;个别夹杂中含有一些磷,说明出钢过程有钢水卷渣现象。

3.2 夹杂物的数量

本次试验在500×显微镜下观察,检查视场数50个,夹杂物按尺寸分0~2.7μm、2.7~7.5μm、7.5~12.8μm、>12.8μm四级分别统计。利用夹杂物的面积率进行统计,分析夹杂物数量在各个位置的变化。夹杂物的数量统计方法:

面积统计公式:

式中:Q—显微夹杂面积率,%。

Si—不同级别夹杂的平均面积mm2;

ni—各级夹杂个数;

F—视域面积,500倍时F=270×200μm2;

N—视场数,计算中为50。

在炼钢基本工序:转炉-LF精炼-连铸过程中,对夹杂物的面积率变化的统计结果如表3所示:

表3 各炉次夹杂物的面积率统计/%

由表3可以看出,从出钢经精炼到连铸的过程中夹杂物的含量呈总体下降趋势。尤其在精炼前后,面积率下降比较明显,分别下降约74%、51%、71%,这与试样的氮氧分析是基本一致的。而在中间包浇注后期,面积率都有不同程度的上升,夹杂物的数量不多但颗粒尺寸较大。说明在后期换包过程中可能出现了卷渣现象,或者保护浇注措施不好,使得钢水中的夹杂增多。

4 结 论

1)炼钢工序中的T[O]为下降趋势,平均降幅为83%,最低时为35ppm,尤其在精炼后下降明显;而钢中[N]有所上升,精炼后二次氧化严重,尤其在中间包过程中[N]上升显著,升幅最高达 51%,达到了56ppm。

2)敬业炼钢厂钢水中多数的夹杂物直径<13μm,主要的来源是钢水的脱氧过程,夹杂物多为球形的硅酸盐,其次为三角形氧化铝类夹杂;>50夹杂物较少多为氧化钙类夹杂和少量硅酸盐类夹杂,多来源于炉渣。

3)总体上来说,从出钢经精炼到连铸的过程中夹杂物的含量呈总体下降趋势。在精炼前后,夹杂物的面积率下降比较明显,分别下降约74%、51%、71%,这与试样的氮氧分析结论是基本一致的。

[1] 陈伟. H型钢异型坯表面裂纹和洁净度控制研究[D]. 秦皇岛:燕山大学,2008.

[2] 卓晓军,杨成威. 汽车用高品质非调质钢生产过程中的非金属夹杂物研究[J]. 钢铁,2008,43(6):30-34.

[3] 杨杰,胡庆立,李军. 唐钢FTSC工艺薄板坯纵裂原因分析及改进[J]. 河南冶金,2008,16(4):41-43.

[4] 王作奇. 酒钢连铸板坯内部裂纹研究[D]. 西安:西安建筑科技大学,2003.

[5] 蔡开科. 浇注与凝固[M]. 北京:冶金工业出版社,1987:54-79.