高炉中碱金属的研究进展

2011-03-21欧阳坤孔延厂孙艳芹李福民

欧阳坤,孔延厂,孙艳芹,李福民

(河北理工大学 冶金与能源学院,河北 唐山063009)

0 引 言

近年来,随着国内钢铁产量的迅速提高,炼铁原料紧缺,我国高炉使用大量进口铁矿石(已连续5年超过60%)和品质较差的国内矿石。但部分进口铁矿和国内矿石的碱金属含量较高,高炉的碱金属负荷逐步增大,伴随着高炉冶炼的科技进步,碱金属对高炉冶炼的危害又显现出来[1-8]。为此,研究新条件下高炉中的碱金属问题具有重要的理论意义和应用价值。

1 碱金属的性质及其在高炉中的行为

碱金属元素是指锂、钠、钾、铷、铯、钫,由于这些元素的氢氧化物都是易溶于水的强碱,故称为碱金属。目前,对高炉冶炼有重要影响的碱金属元素是钾和钠。因此,在高炉炼铁中所涉及的碱金属是指钾、钠或钾、钠的化合物。钾、钠的密度小,属于轻金属,硬度很低,可以用小刀切割。它们的熔点和沸点都比较低,钾的熔点63.25℃、沸点758℃;钠的熔点97.83℃、沸点883℃。碱金属对高炉的主要影响是碱金属的沸点低,碱金属沸点低使得碱金属易在高炉中循环富集,同时在高炉冶炼过程中发生一系列的物理化学反应,对高炉设备和冶炼过程产生不利影响[1]。

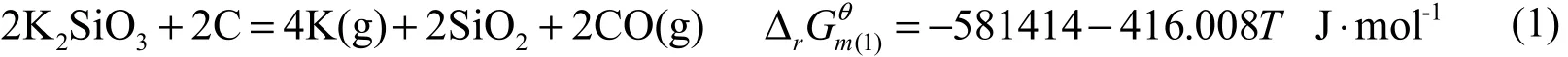

入炉碱金属主要由铁矿石和焦炭等炉料带入,碱金属主要以复杂硅酸盐形式存在,其性质一般比较稳定,不易被还原。碱金属在常规的烧结中难以去除,而在高炉的高温区内,其温度区间为1200~1600℃。此时,由于碳势比较高,熔融的炉渣与焦炭有了很好的接触条件,发生硅酸盐的还原反应[4]。其发生的反应如下:

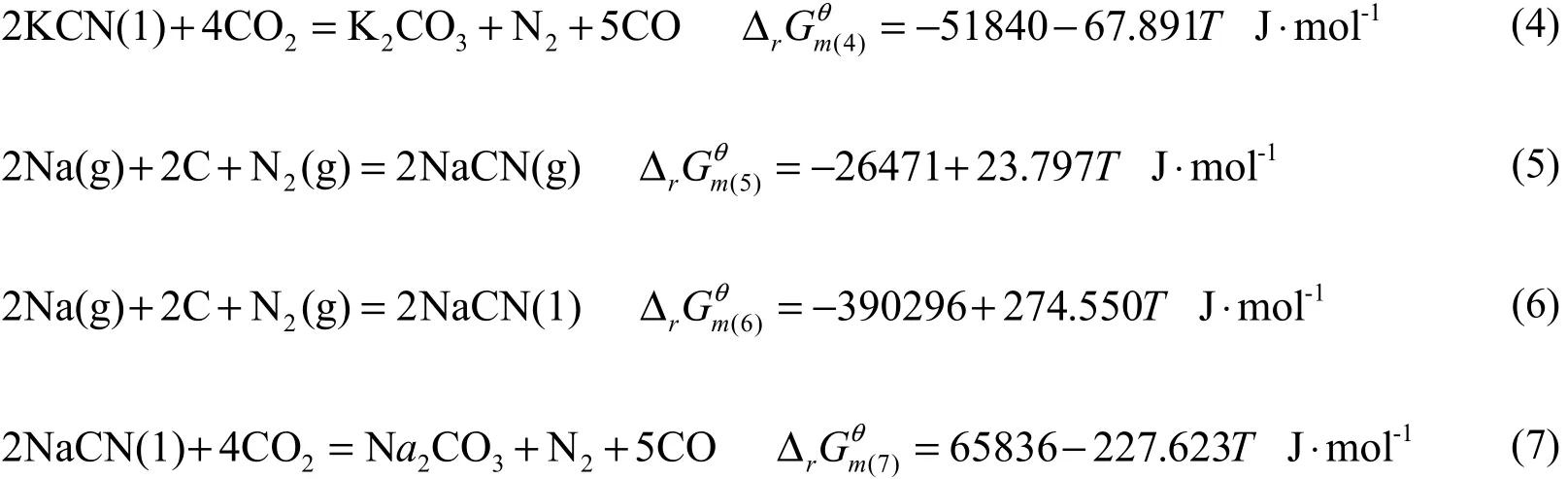

还原出的钾蒸汽随煤气上升,由于高炉中具有很高的氮势,在上升过程中钾蒸汽与氮气发生反应。

部分碱金属氰化物随着煤气继续上升,当到达氧化性较强的炉身中上部时,会生成碱金属碳酸盐。携带着碱金属蒸汽、碱金属氰化物和碱金属碳酸盐的高炉煤气在自下而上的运动过程中,所携带的上述化合物会沉积在内衬和炉料上,来不及反应和沉积的碱金属随煤气和炉尘从炉顶排出。沉积在炉衬上的碱金属通过砖衬的孔隙渗入砖衬并对其进行侵蚀。沉积在炉料上的碱金属到达高温区后,将再次还原、挥发,重新进入向上运动的煤气流,上述过程重复进行则形成了碱金属在高炉内的循环[6]。

2 碱金属对高炉冶炼的危害途径

2.1 对焦炭的热性能的影响

焦炭在高炉的溶损主要发生在炉腰、炉腹处的软融带,此处碱金属富集,对焦炭碳溶反应产生催化作用。碱金属对焦炭冶金性能主要有以下影响:(1)对焦炭的冷态强度影响不大。(2) 促使焦炭的CRI升高,CSR降低。吕桂双等[10]的研究结果表明,随着温度的升高和焦炭中碱金属浓度的增加,焦炭反应性变高,反应后强度变差。陈焕杰等[11]的研究表明:焦炭的含碱量增加,促进了焦炭气化反应,同时,焦炭体积膨胀导致焦炭产生裂纹而破裂,使得焦炭反应强度降低。其原因主要有以下几种:

(1)碱金属对碳的气化反应具有催化作用,降低气化反应开始进行和激烈进行的温度,并提高反应速度,导致焦炭反应性增大,热强度降低[12]。

(2)向焦炭基质部分扩散的碱金属会侵蚀到石墨晶体内部,破坏了原有的层状结构,产生层间化合物。当生成层间化合物时,会产生比较大的体积膨胀。例如,生成KC8时,体积膨胀61%,生成KC60时,体积膨胀12%。体积膨胀的结果是焦炭产生裂纹,使得焦炭崩裂[13]。

(3)碱金属被碳原子吸附后,在石墨晶格上形成一种放电体,使碳的边界连接变弱,从而有利于焦炭反应性的提高[13]。

2.2 对烧结矿和球团矿冶金性能的影响

碱金属对烧结矿和球团矿冶金性能主要有以下影响:改善烧结矿和球团矿的还原性能;促使烧结矿和球团矿的低温还原粉化指数(RDI-3.15)升高,升高的幅度随铁矿石种类的不同有明显差异;使球团矿产生异常膨胀;提高烧结矿和球团矿的软熔温度,软熔温度区间变宽。

碱金属引起烧结矿和球团矿粉化的原因主要有:

(1)在还原过程中,碱金属会逐渐进入氧化铁的晶格。当还原到FexO时,碱金属大量进入FexO晶格,由于碱金属对还原反应的催化作用,使该区域的金属铁晶体生长比较快,在相界面上产生应力,当应力积累到一定程度,便产生大量的裂纹,导致烧结矿和球团矿低温还原粉化率升高[4]。

(2)在还原过程中,碱金属矿物中的碱金属元素会产生迁出和再集中,迁出的碱金属元素与硅、铝等元素再结合,形成新的碱金属硅铝酸盐。这些新形成的碱金属硅铝酸盐由于析晶困难,往往会形成一些超显微的集晶(即微晶集合体)。这种集晶随着还原反应的持续,会进一步晶化,温度愈高,晶化愈强,结构也会更加疏松,从而使烧结矿和球团矿低温还原粉化率升高[4]。

总的来说,由于碱金属对焦炭熔损反应的催化作用,对烧结矿及球团矿热态冶金性能的影响,恶化了炉料的热态性能,降低了高炉料柱的透气性,使高炉难以接受高风量,降低高炉冶炼强度,导致焦比升高,还导致高炉煤气流分布和炉料运动失常,使高炉频繁产生难行,崩料,悬料事故。另外,碱金属也是导致高炉结瘤的重要因素之一。

碱金属对高炉冶炼的危害一般分为以下几类[9]:

(1)碱负荷高,碱金属对高炉操作危害大。这种情况在国内比较普遍,如表 1所示,包钢、攀钢、酒钢[14]碱金属负荷都比较高,超过了公认的碱金属负荷的限量。包钢碱金属负荷为6.4~8.2kg/t,有时达到9.1kg/t,这与国内外一些钢厂允许的碱金属负荷有大的差距。虽然包钢排碱率不低,一般为83%~98%[16],但是由于碱金属负荷过高,导致包钢高炉利用系数降低,焦比上升,产量降低。攀钢 2001年碱负荷为6~7kg/t,渣量为717.3kg/t,由于攀钢高炉渣量大,排碱能力强,碱金属循环富集并不严重[2]。

(2)碱负荷不高,排碱率不高,碱金属循环富集,高炉操作困难。湘钢1994年的入炉碱负荷并不高(4.4kg/t),并没有超过公认的碱负荷极限值,但是由于高炉排碱率并不高(约为85%),1个月滞留在高炉内的碱金属为18.45t,在高炉内循环的碱金属量大大增加,全年高炉坐料为655次,风口烧坏115个,渣口烧坏229个,导致湘钢高炉利用系数低,高炉不顺,焦比升高[17]。

(3)碱负荷不高,渣量少,吨渣碱负荷高,高炉操作困难。如加拿大、南非的入炉矿石品位高,焦炭灰分低,渣量仅为180~200kg/t。虽然碱负荷不高,但是由于渣量太少,很难在脱除碱金属的基础上兼顾脱硫的任务,只能采用低碱度或者酸性渣配合炉外脱硫[18]。

3 防治高炉碱金属危害的途径

3.1 优化配料,合理配矿,限制入炉碱金属负荷

高炉中的碱金属主要是由烧结矿和焦炭带入[14]。资料显示,石钢3号高炉[6]由烧结矿和焦炭带入的碱金属分别占总量的74.13%和11.27%。矿石的碱金属主要是以复杂硅酸盐的形式存在,通过一般的选矿过程不容易去除,常规的烧结和球团过程去除的碱金属量很少,所以碱金属大部分随着矿石进入高炉[19]。碱金属负荷即为冶炼每吨生铁由炉料所带入的碱金属的总量。一般的来说,碱金属负荷越大,对高炉冶炼的危害也就越严重。目前,炼铁界公认的碱金属危害界限为4.5kg/t[3],但是这是在建立在一定的渣量的基础上。当高炉渣量比较少的时候,入炉的碱金属量则更低。表1为国内外部分高炉入炉碱金属临界值[1]:

表1 国内外部分高炉入炉碱金属临界值

从表1可以看出,我国高炉入炉碱金属临界值是比较高的。高炉中的重力灰、瓦斯灰碱金属含量比较高,当它返回到烧结厂重新进行烧结的时,碱金属重新进入烧结矿,在高炉,烧结之间形成碱金属大循环。所以在烧结过程中控制重力灰和瓦斯灰在烧结中的比例,同时在高炉冶炼过程中通过配加低硫、低碱的烧结矿和焦炭成为了限制碱金属负荷的必要手段。

在目前的技术条件看,在烧结过程加入CaCl2进行氯化脱碱是有效的方法之一,以硅酸盐状态存在的碱金属,当加入氯化剂(CaCl2)时,可以发生下述反应。

上述反应开始进行的温度约为1143℃。热力学计算结果表明:CaCl2加入烧结矿和球团矿中,能够将其中的碱金属转变成相应的氯化物。生成物(KCl和NaCl)的熔点很低(分别为770℃和800℃),沸点也低(分别为1437℃和1465℃),而蒸汽压(1300℃时分别为43.142kPa 和27.855kPa)却很高。这样,在高温下的KCl和NaCl便很容易挥发并被废气带走。马燕生[20]对氯化烧结脱除碱金属进行了试验研究。试验采用焙烧和烧结的方法,研究配加不同比例的CaCl2、MgCl2、NaCl对烧结脱碱的影响。研究表明,CaCl2脱除碱金属效果最好,当烧结过程中加入少量的CaCl2时,可以脱除烧结矿中大量的碱金属。脱除碱金属以后,烧结矿的高温冶金性能得到大幅的改善。但是,氯化脱碱对烧结工艺指标和对烧结设备的影响,以及氯化脱碱对烧结矿碱度的要求是我们值得注意的一个问题。氯化烧结脱除碱金属后,给烧结工艺指标带来了一些不利影响,表现为垂直烧结速度、台时产量、ISO转鼓指数都有下降的趋势。烧结过程中挥发出来的KCl和NaCl会在烧结机炉箅、风箱、除尘器等地方堵塞和结瘤。同时,在一定碱度范围内,氯化烧结的脱碱率才能达到最高,过高和过低的碱度对氯化烧结脱碱是不利的。

3.2 提高炉渣排碱能力

入炉的碱金属主要是以硅酸盐的形式存在,碱金属硅酸盐的性质比较稳定,大部分都不易被还原而随炉渣排出,通过炉渣排碱是高炉排碱的主要方式。炉渣排碱主要与炉渣成分、炉温、渣量有关。

(1)控制炉渣成分

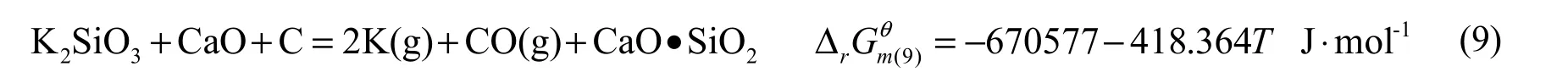

前人对于通过控制炉渣成分进行炉渣排碱做过很多热力学分析与试验,韶钢6号高炉碱金属的危害及其控制研究表明[8],随着炉渣碱度的提高,炉渣中碱金属含量降低,高炉排碱率降低,所以低碱度有利于排碱。炉渣碱度大,即炉渣中CaO含量高,SiO2含量低,由于K2O和Na2O都是强碱性物质,当炉渣碱度高时,碱金属在炉渣中的溶解度就会降低。同时,高炉中的碱金属只能以碱金属硅酸盐的形式进入炉渣并随炉渣排出高炉,如果炉渣碱度高,可能发生以下反应:

根据热力学计算,上述反应在1450℃左右就能进行。炉渣碱度高,会促使碱金属还原挥发。炉渣碱度低,会使得炉渣中SiO2含量高,渣中自由SiO2含量高,这可以抑制碱金属硅酸盐的还原,提高碱金属的在炉渣中的稳定性。

王成立等[21]进行了高炉渣钾容量的试验研究,通过对高炉渣的热力学分析,得出在一定的试验条件下,炉渣MgO含量从6%增加到16%时,炉渣钾容量不断增大,但其增大趋势变缓。吕庆等[22]的研究结果表明,炉渣中Al2O3含量在9%~17%间变化,随着A l2O3含量的增大,对炉渣排碱能力影响不大,炉渣脱硫能力下降较快。究其原因是Al2O3含量的提高导致使炉渣中的自由氧离子减少,同时导致炉渣中SiO2的活度增大,这将促进炉渣中碱金属硅酸盐的形成。同时,增加炉渣中Al2O3含量不利于改善炉渣的流动性。王艺慈等[23]的研究结果表明,当炉渣温度在1300~1400℃,碱度为1.0左右时,渣中的MgO含量可提高到13.3%,原因是提高MgO含量会大大降低碱金属在炉渣中的活度,就会增加K2O和Na2O在炉渣中的溶解度。同时,增加MgO含量有利于改善炉渣的流动性和稳定性。因此,合理的炉渣成分能有效提高炉渣的排碱能力。

(2)适当提高渣量

有些钢厂的矿石品位高,渣量低,如加拿大和南非的钢铁企业[7],则加河沙、硅石、贫矿、SiO2含量高的矿石以利于提高炉渣排碱能力,但渣量的增加对焦比不利,因此这一措施只在必要时采用,同时要限制渣量增加的幅度。

(3)适当降低炉温

碱金属硅酸盐的还原是一个强吸热过程,反应要在较高的温度下进行。彭凤翔等[2]对渣攀钢高炉中(K2O+Na2O)与[Ti]的数据进行了回归分析。结果表明,炉温升高,有利于生成钾和钠蒸汽。因此,降低炉温有利于炉渣排碱,其副作用就是对脱硫和炉渣的流动性都不利。

3.3 采用抗碱侵蚀的耐火材料

总的来说,刚玉砖的抗碱性要优于粘土砖。高炉中段(炉身下部、炉腰及炉腹)不宜采用粘土砖。碳化硅砖具有优良的抗碱金属的侵蚀能力,因为碱金属元素在理论上不和碳化硅发生反应。表2为湘钢1号高炉不同部位的材料[5]。

表2 湘钢1号高炉不同部位的材料

4 结 语

近年来,随着我国钢铁产量的快速增加和高炉冶炼技术进步,高炉中碱金属问题开始凸显。防止高炉碱金属危害的途径主要是通过控制炉渣成分、控制渣量、进行烧结氯化脱碱和采用抗碱侵蚀的耐火材料。在高碱负荷条件下冶炼时,高炉通常采用长期脱硫和短期酸渣低温洗炉、排碱的造渣制度来降低碱金属的危害。频繁采用此操作方针,高炉生产失常几率增大。虽然部分钢铁企业设有铁水预处理装置,但由于技术复杂、成本高、污染严重等原因,该设备主要用于生产高附加值钢种,不能从根本上消除高炉的碱金属危害。因此,必须研究同时满足脱硫、排碱的适宜热力学条件,使高炉既生产合格铁水又保持最大的炉渣排碱能力,才能消除在低渣冶炼条件下碱金属对高炉生产的危害。

[1] 崔光辉.国内外高炉碱害情况研究[J].钢铁,1981,(7): 66-69.

[2] 彭凤翔.攀钢高炉碱金属状态的调查研究[J].钢铁钒钛,1992,1(13): 16-18.

[3] 杨振和.南钢高炉碱金属分析[J].江苏冶金,2002,30(6): 9-10.

[4] 刘伟.高炉碱金属行为的研究[D]. 武汉: 武汉科技大学,2004: 6-27.

[5] 王庆祥,尹坚.湘钢1号高炉碱金属行为[J].中国冶金,2005,15(2): 19-20.

[6] 张勇.石家庄钢铁公司高炉内碱金属循环[J].河北理工大学学报,2007,2(29): 33-35.

[7] 张新文,傅元坤.宝钢不锈钢分公司2500m3高炉碱金属平衡[J].安徽工业大学学报,2008,25(3): 237-238.

[8] 伍世辉,刘三林.韶钢6号高炉碱金属的危害[J].南方金属,2009,(2): 38-40.

[9] J.W.Currier.关于高炉碱金属行为的新观点[J].首钢科技,1990,10(5): 41-42.

[10] 吕桂双,张波波.碱金属对焦炭热性能的影响[J].河北冶金,2007,(2): 26-28.

[11] 陈焕杰,黄合生,姚雷.碱金属对焦炭冶金性能的影响研究[J].南方金属,2009,(2): 29-30.

[12] 胡源申.影响焦炭高温性能的主要因素[J].炼铁,1991,(6): 33-36.

[13] 邱健. 改善冶金焦炭热态性能的研究[D].西安: 西安建筑科技大学,2004:16-20.

[14] 杜鹤桂.酒钢高炉碱金属危害的控制[J].炼铁,1991,(1): 16.

[15] 潘一凡.碱金属对杭钢高炉冶炼的影响[J].浙江冶金,1993, (2):12-16.

[16] 段维民.碱金属对包钢生产的影响[R].包头钢铁公司:53-54.

[17] 刘坤庭.碱金属对湘钢高炉生产的影响 [J].湖南冶金,1996,(4): 21-25.

[18] 赵民,王大宏.降低碱金属对高炉危害途径的研究和实践 [J].包钢科技,2000,26(2): 11-15.

[19] 周世倬,魏萧非.高炉内碱金属盐类的富集顺序与循环特点 [J].炼铁,1989,(5): 54-55.

[20] 马燕生.氯化烧结脱除碱金属的试验研究 [J].烧结球团,1983,(6): 30-36.

[21] 王成立,吕庆,马明鑫,等.高炉渣钾容量的试验研究 [J].钢铁,2006,41(12): 16-17.

[22] 吕庆,李福民,顾琳娜,等. 含碱高炉渣排碱、脱硫能力的实验研究[J].东北大学学报,2007,28(11): 1590-1593.

[23] 王艺慈,那树人.提高包钢高炉渣排碱能力的试验研究[J].包头钢铁学院学报,2001,20(2): 105-106.