环保型金属表面处理剂的制备及耐蚀性能研究*

2011-03-14姜卫丽刘华荣苏桂明

姜卫丽,王 颖,刘华荣,李 丽,苏桂明

(哈尔滨化工研究所,哈尔滨150020)

目前,我国用于金属表面处理的主要方法是磷化法。但磷化法存在严重的环境污染问题。近年来,人们在稀土钝化[1]、植酸[2]、钼酸盐处理[3]及有机硅烷偶联剂[4~5]处理等方面作了大量的研究工作,其中有机硅烷偶联剂在金属表面处理上的应用成为热点[6]。随着人们对环境保护意识的加强,采用硅烷偶联剂进行金属表面的处理来提高基体与有机涂层间的结合强度已成为近十年来研究的热点,并且已初见成效[7]。本文在讨论了硅烷偶联剂水解与缩合机理的基础上,研究了硅烷的水解工艺,确定了工艺参数。采用对水解体系无干扰和破坏作用的电导率测定法检测硅烷的水解程度,对水解溶剂、pH值等因素对水解体系稳定性的影响进行了研究。本文采用钢基体在硅烷溶液中浸涂,进而经固化处理的工艺制备硅烷薄膜。通过对硅烷膜耐蚀性能测试,验证了硅烷膜制备工艺对膜性能的影响。

1 实验部分

1.1 原料与仪器

乙烯基三氯硅烷:哈尔滨化工研究所;DDS-307型电导率仪:上海精密科学仪器有限公司;CHI650型电化学分析仪:上海辰华仪器公司;钢铁基材:50 mm ×50 mm。其他试剂和仪器为实验室常用试剂和仪器。

1.2 实验方法

1.2.1 基材预处理

基体选用钢铁基材进行碱洗去脂和酸洗除锈,然后使用砂纸细化法对基体表面进行预处理,步骤为:除油除锈、砂纸细化或抛光、清洗(碱液清洗金属、清水冲洗、酒精擦拭)、空气吹干。

1.2.2 硅烷水溶液制备

采用去离子水和乙醇共混溶剂作为乙烯基三氯硅烷水解溶剂,溶液组成为乙烯基三氯硅烷:去离子水:乙醇(5:5:90)。在去离子水中加入乙醇,置于磁力搅拌器上搅拌均匀,缓慢加入乙烯基三氯硅烷,滴入乙酸调节pH=4.5,继续搅拌3 h至溶液透明、均匀。

1.2.3 硅烷偶联剂水解过程监测

本实验采用电导率在线测定法监测乙烯基三氯硅烷的水解过程。

1.2.4 硅烷膜的制备工艺

硅烷水溶液达到最佳水解效果后,以浸渍方式涂覆于金属基材上(2 min以内),再放在烘箱中加热固化形成硅烷膜,温度为70~80℃,时间为1 h。

1.3 实验过程流程图

图1 实验流程图Fig.1 The flow chart of experiment

1.4 硅烷膜的耐蚀性能测试

通过对硅烷膜耐蚀性能的测试,可以得出硅烷膜的抗腐蚀能力,也可以定性地证明用于金属预处理防腐涂层时,所得涂层的耐蚀能力的提高。故本文选取三组试样(1)未处理基体、(2)磷化处理、(3)硅烷处理,分别进行了耐蚀测试。

按照GB9274-88进行3%NaCl溶液(pH=7)全浸腐蚀实验。按GB1733-79、GB1763-79分别进行耐水性测试、耐酸碱性测试。按照GB5936-86进行3% CuSO4溶液点蚀实验。

2 结果与讨论

2.1 水解工艺参数的影响

采用水与乙醇的混合溶剂,利用混合溶剂水解后,与醇解、去离子水水解时相比较电导率变化明显,表明溶液中硅醇含量增大,硅烷溶液的稳定性大大提高。pH值是控制硅烷水解和缩合的最重要因素,pH值高,有利于水解,反之则有利于缩合,pH=7时水解最慢,pH=4~5缩合最慢。对于pH值的选择应根据硅烷的结构及极性来定,对于多数硅烷,最合适的pH值介于4~6之间。

2.2 浸涂时间

硅烷处理工艺中浸涂时间相对较短。这是因为浸涂时溶液中的硅烷分子的吸附过程极为迅速,而主要的成膜过程发生在固化阶段。有研究[8]表明:由于硅烷溶液的吸附是瞬间完成(2 min内)的,浸渍时间对成膜厚度影响不大,而成膜厚度主要取决于硅烷溶液的浓度,单分子膜的形成依靠于硅烷溶液浓度,分子的取向是溶液中分子间通过氢键连结和聚合的结果。因此,在本文中钢基体在硅烷溶液中的浸渍时间为2 min内。

2.3 硅烷膜的耐蚀性能

2.3.1 盐水浸泡实验

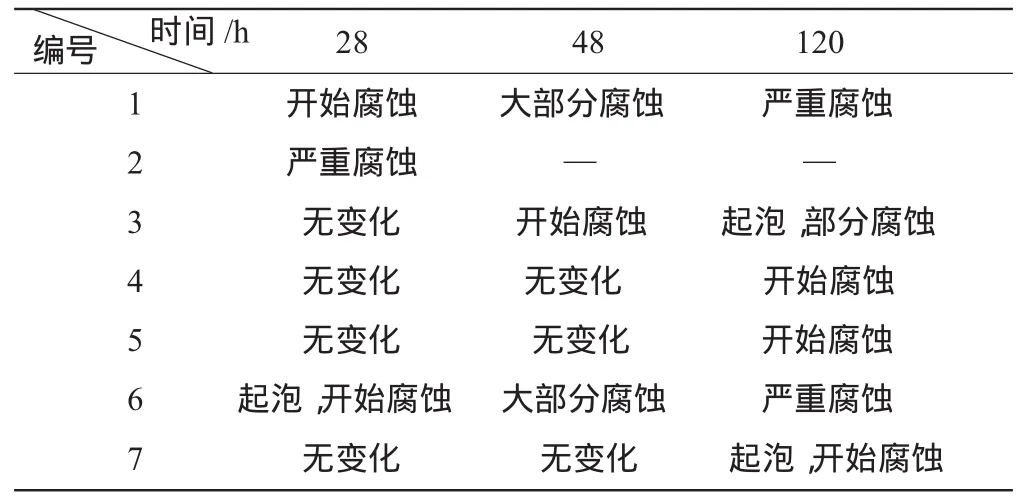

浸泡实验前试样的处理方法如表1所示。

表1 试样的处理方法Table 1 The treatment method for samples

各种试样在盐水浸渍过程中表面变化情况和腐蚀速率如表2所示。

表2 盐水浸泡试验结果Table 2 The salt water soakingtest results

从表2可见,经硅烷处理的基体耐蚀性明显优于或相当于磷化处理的效果;乙烯基三氯硅烷在固化温度为80℃时的防腐效果最好,所以实验选取的固化温度为70~80℃;固化0.5h与2h的硅烷膜的耐蚀性能比固化1h要差些。

2.3.2 其他试剂浸泡实验

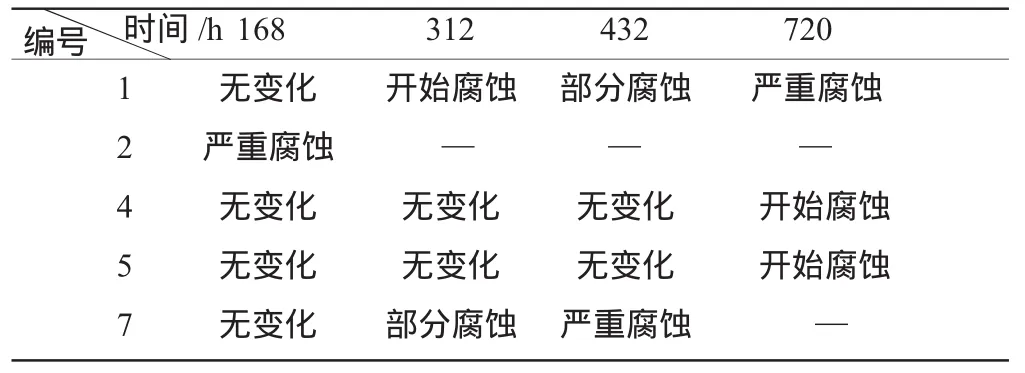

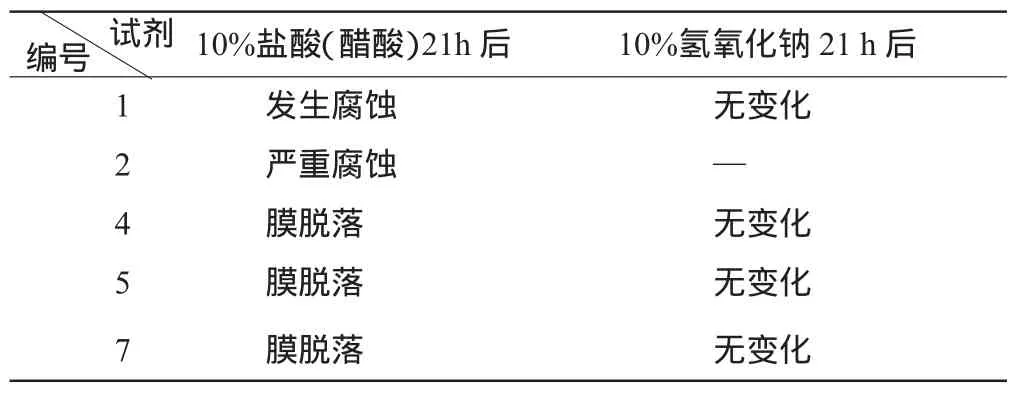

将各种试样浸入规定的介质中,观察试样的变化情况。测试结果如表3、表4。

表3 耐水浸泡试验结果Table 3 The water soakingresistance test results

表4 耐酸、碱浸泡试验结果Table 4 The acid and alkaline prooftest results

由表3可见,硅烷的耐水性优于磷化处理。由表4可见,酸对硅烷膜的影响很大,21 h后发生了膜的脱落现象,待膜脱落后腐蚀开始了;磷化处理和硅烷化处理具有优异的耐碱能力。

2.3.3 点蚀实验及孔隙率的测定

按照GB5936-86进行3%CuSO4溶液点蚀实验。将CuSO4溶液滴到试样表面上,试样表面颜色变化情况如下:未处理的试样立即出现红斑,磷化处理的试样经5分钟即出现红斑,经硅烷化处理的试样经24h完好如初,这些表明硅烷化处理的耐点蚀性能明显优于磷化处理。借鉴GB 5935-86测试了硅烷化处理和磷化处理的孔隙率实验发现:在规定时间内(10 min)这两种试样均未出现蓝色斑点,说明硅烷化处理比磷化处理的致密性良好。

3 结论

(1)水解溶剂应采用(水+醇)混合溶剂,此种水解方式溶液稳定性好,能保证硅羟基的含量,且有利于硅烷溶液的应用。

(2)钢基体在硅烷溶液中的浸渍时间取为2 min内。固化温度为70~80℃,时间为0.5~1 h时耐蚀性能最佳。

(3)通过耐水性测试、盐水浸泡测试、耐酸碱性测试、3%CuSO4溶液点蚀实验可以发现,经硅烷处理的金属表面的耐蚀性能优于传统的磷化技术。

(4)本文选取了一种新型的金属表面防护硅烷化处理试剂——乙烯基三氯硅烷。实验结果表明,用硅烷技术替代磷化预处理等,具有环保、成本低、处理件耐蚀性好等优点。

[1]赵增典,黄保雷,陈磊.机械镀锌镀层钝化与腐蚀性能研究[J].腐蚀科学与防护技术.2009,21(6):574~576.

[2]张荣发,巢强花,赵芳.植酸在镁合金防护中的应用现状[J].材料工程.2008,11:71~74.

[3]李文刚,张晓丰,吕勤秀.LF21铝合金稀土转化膜的开裂及其钼酸盐后处理[J].腐蚀与防护.2009,4:56~58.

[4]硅烷偶联剂在防腐涂层金属预处理中的应用研究[J].材料科学与工程学报.2005,23(1):146~150.

[5]王雪明,硅烷偶联剂在金属预处理及有机涂层中的应用[D].山东大学硕士学位论文.2005,71~75.

[6]吴超云,张津.金属表面硅烷防护膜层的研究进展[J].表面技术. 2009,38(6):79~82.

[7]李丹,梁亮,蒋晨,等.环境友好型水性涂料复合膜防腐性能的研究[J].涂料工业.2010,40(8):48~51.

[8]徐溢,唐守渊,陈立军.铁表面硅烷试剂膜的反射吸收红外光谱[J].分析测试学报.2002,21(2):72~74.