电缆杯形管节密封强度分析

2011-03-14赵朋远

方 斌,陈 淼,海 洁,赵朋远

(1.武汉第二船舶设计研究所,湖北武汉430056;2.哈尔滨理工大学电工电子教学与实训中心,黑龙江哈尔滨150020;3.哈尔滨化工研究所,黑龙江哈尔滨150020)

电缆密封是密封技术中的一种特殊技术。它正处于不断发展之中,并且越来越多的被应用在生产、生活和军事等方面,如大坝、电缆、地下建筑、过江穿海通道、深潜器、石油开采和船舶等多个领域[1]。

通常,碳纤维增强聚氨酯(PU)复合密封胶是专门针对处于海洋环境中的电缆与密封壳体之间研制的一种新型材料,具有操作简便、耐老化性能优异等特点。碳纤维增强PU复合密封胶在压缩强度达到7Mpa条件下,其耐酸性、耐碱性和抗辐射性等明显优于目前常用的传统密封填料。

我国在电缆与密封壳体密封的力学性能研究、密封材料在动态压力下的作用研究方面尚处于空白阶段。本文拟将静态力学中的某些计算方法和理论用于电缆环型管节密封胶强度的计算(见图1),并结合压力实验过程及密封材料的破坏型式,对胶粘剂的密封性能进行评价。

1 电缆密封胶环型管节强度计算

1.1 电缆密封强度指标

轴向压缩强度、环向拉伸强度和径向压缩强度均大于7MPa。

图1 电缆密封示意图Fig.1 Sketch of cable sealant systems

1.2 计算步骤

①应用复合材料层合板理论,将强度指标视为相同压力施加于壳体上,计算出壳体材料的轴向(z)和环向(θ)材料弹性常数;②根据应力和弹性常数计算壳体的轴向(z)和环向(θ)应变;③根据壳体的轴向(z)和环向(θ)应变,计算壳体材料的轴向和环向应力;④将壳体材料所受应力与单向板的材料强度进行比较,按照线弹性理论(应力与应变成比例),得出壳体材料与单向板的材料强度成比例,从而按比例关系反推出壳体强度。

1.3 计算过程

1.3.1 基本数据

T700碳纤维复合材料单向板性能数:0°、90°方向的拉伸强度分别为Xt=1830MPa和Yt=37.2MPa;0°、90°方向的压缩强度分别为 Xc=615MPa和Yc=137MPa;0°、90°方向的拉伸模量分别为E1t=133GPa和E2t=10.4GPa;0°、90°方向的压缩模量分别为 E1c=118GPa和 E2c=10.4GPa;剪切模量G=4.14GPa;柏松比μ1=0.29,μ2=0.0227。

1.3.2 基本假设

层合板是由两层或两层以上单层板按不同方向层合而成的整体结构。经典层合理论主要假设各单层之间粘接牢固,层与层之间没有相对位移;讨论是在线弹性和小变形范围内进行;经典层合理论只考虑平面应力状态,不考虑各单层之间的层间应力。

1.3.3 壳体材料轴(环)向材料弹性常数计算

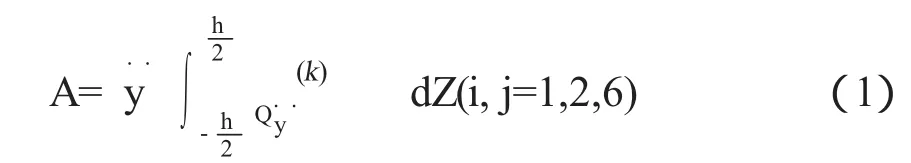

层合板的面内刚度计算假设为:①层合板只承受面内力作用,由于层合板刚度的中面对称性(管状),层合板将引起面内变形,不引起弯曲变形;②层合板为薄板,即h≤a,h≤b[其中h为厚度(m),a为长度(m),b为宽度(m)];③层合板各单层间粘接牢固,具有相同的变形。则层合板面内刚性系数(单位为N/m)计算公式如式(1)所示。

按照层合板内刚度计算公式及其与材料弹性常数之间的关系,利用计算软件,可求得壳体材料的轴向(z)和环向(θ)材料弹性常数。该计算数据由西安43所提供。

轴向弹性模量E,环向弹性模量Eθ=71.6 GPa;剪切模量G=15.6 GPa;柏松比μz=0.31,μθ=0.19。

1.3.4 壳体的轴向和环向应变计算

轴向应力:δZ=-7MPa(符号表示压缩)

环向应力:δθ=23MPa

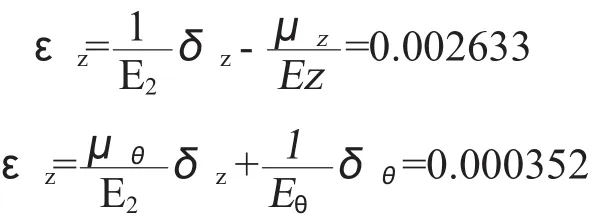

壳体轴向应变εZ和环向应变分别如式(3)、式(4)所示。

1.3.5 壳体材料轴向和环向应力计算

1.3.6 填料环强度计算

1.3.6.1 轴向压缩强度

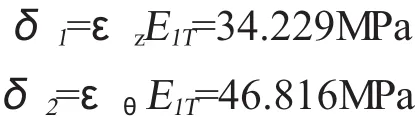

将壳体材料的轴向应力δ1=34.229MPa与单向板0°方向的压缩强度XC进行比较。按照线弹性理论,壳体强度与单向板的材料强度成比例,因此,轴向压缩强度PZ=δz(XC/δ1)=125.77MPa。

1.3.6.2 环向拉伸强度

将壳体材料的环向应力δ2=46.816MPa与单向板0°方向的压缩强度X1=1830MPa进行比较。按照线弹性理论,壳体强度与单向板的材料强度成比例,因此,环向拉伸强度Pθ=δθ(Xt/δ2)=899.05MPa。

1.3.6.3 径向压缩强度

径向压缩强度与单向板90°方向的压缩强度相同,即Pr=Yc=137MPa。

由计算结果分析可知:应用层合板理论得到的复合材料环体的轴向压缩强度PZ、环向拉伸强度Pθ、径向压缩强度Pr及受力情况均满足设计要求。但是,上述计算均以碳纤维增强PU胶粘剂材料的静态力学性能为依据的,而复合材料环体在工作时成动态力学状态,故应用层合板理论进行相关性能的计算还存在着一定的误差。

2 试验结果简单分析

从电缆环型管节的密封压力测试结果可知:在给定压力7 MPa的条件下,均未出现泄漏现象。这是由于碳纤维与PU之间粘接力很强,同时形成填料环的长度为35mm,在海水压力过程中轴向受压;轴向受压的纤维呈微屈曲状,薄弱处应力集中易断裂,但界面压裂、树脂压碎和纤维压断等情况并没有发生,这是由于填料环较长,没有发生层间断裂,因此电缆密封材料碳纤维增强PU密封胶体系并没有发生破坏和泄漏现象。

3 结论

根据压力试验结果可知:目前采用碳纤维增强PU缠绕工艺、辅以表面处理剂和净水隔离剂后所制备的电缆密封胶,在7MPa压力作用下,环型管节没有泄露,与计算结果预测一致。该项目2007年5月通过部级鉴定,达到国际先进水平,已成功应用于某些重点工程中,为今后的工程应用起到预测和指导作用。

[1]王训钜.带压堵漏技术[M].北京:中国石化出版社,2000.