复合材料层压板低速冲击和准静态压痕损伤等效性的研究

2011-03-13安学锋蔡建丽张代军益小苏

闫 丽, 安学锋, 蔡建丽, 张代军, 益小苏

(北京航空材料研究院先进复合材料重点实验室,北京 100095)

随着纤维增强复合材料在航空航天结构日益广泛的应用,研究复合材料的损伤对其强度、刚度及疲劳寿命的影响愈来愈重要。目前普遍认为纤维增强复合材料在使用过程中最严重的损伤是冲击损伤[1,2]。采用低速冲击试验(Low-velocity impact, LVI)评定损伤阻抗的方法相对费时且昂贵,而且试验结果分散性较大,相比之下采用准静态压痕试验(Quasi-Static Indentation,QSI)采集信息量大且试验过程容易控制。许多研究[3~11]证实了在目前所使用的低速冲击速率的范围内,两种方法产生的损伤和含损伤的压缩剩余强度相似,但是这些研究并不能很好地反映两者的等效性关系,且国内相关报道相对较少。

如何将低速冲击和准静态压痕进行等效是复合材料损伤容限和损伤阻抗亟待解决的问题。如果能够建立低速冲击损伤和准静态压痕损伤之间的相关性,那么就可以用准静态压痕试验替代低速冲击试验,这样不但节省试验成本、降低试验难度、提高试验效率,而且可有效指导高韧性和高损伤容限复合材料体系的研制。

复合材料低速冲击试验采用ASTM D7136-05标准[12],准静态压痕试验采用ASTM D6264-98标准[13]。本研究采用相同的复合材料层压板在相同的试验条件下,依据上述标准对复合材料低速冲击试验和准静态压痕试验的损伤等效性进行研究,这对于研究复合材料层压板的损伤有积极意义。

2 试验部分

2.1 试验原料及方法

BMI(6421)树脂:北京航空材料研究院先进复合材料重点实验室提供;

增强纤维:T700单向织物,纤维面密度 192g/ m2,舟山市岱山飞舟新材料有限公司提供。

试验体系:碳纤维增强双马树脂基复合材料T700/6421,材料铺层方式为准各向同性:[45/0/-45/90]3s,采用 RTM成型工艺,纤维体分 55%± 1%。

2.2 试验标准与试验设备

两种试验标准对复合材料层压板的尺寸、支持方式及冲/压头等要求不一致,为了对比这两种试验,本研究以落锤冲击试验标准作为基准,即层压板尺寸、支持方式及冲/压头等符合ASTM D 7136-05标准。层压板试件尺寸为150mm×100mm;试验夹具为125mm×75mm的矩形开口简支支持夹具;冲头(压头)直径为16mm的钢制半球体。

低速冲击试验在INSTRON 9250HV型落锤冲击试验机上进行。准静态压痕试验在INSTRON 5569型电子拉伸试验机进行,加载速率为 1.25mm/ min。

本试验测量的损伤参数为损伤面积和凹坑深度,用超声波 C扫描检测损伤面积,用游标卡尺测量试样受低速冲击和准静态压痕后的凹坑深度,为防止凹坑深度随时间松弛,测量在试验卸载后即刻进行。

3 结果与分析

3.1 损伤参数曲线分析

分别对 T700/6421复合材料层压板由落锤冲击和准静态压痕试验引入的试验数据进行整理和分析,可得到损伤面积和凹坑深度,并分别绘制冲击能量(准静态压痕力)与损伤面积、冲击能量(准静态压痕力)与损伤宽度和冲击能量(准静态压痕力)与凹坑深度三组关系曲线图。其中本试验中所采用的准静态压痕力是每个冲击能量下对应的在冲击过程中的最大接触力。

图1给出了冲击能量(准静态压痕力)与损伤面积的关系,由图 1可知,冲击能量与损伤面积、准静态压痕力与损伤面积均具有很好的对应性和规律性,能够明显地反映复合材料体系损伤阻抗的变化。图 1a可以看出,当冲击能量较低时,损伤面积随冲击能量的增加近似成线性缓慢增加,这是由于在低能量冲击时,层压板由纤维和基体共同抵抗冲击作用,层合板的损伤形式是分层损伤,因而损伤增加速度比较缓慢。当冲击能量达到 35J附近时,冲击能量与损伤面积关系出现了拐点,即对应的损伤面积为1400mm2,拐点为纤维和基体整体抵抗冲击(损伤阻抗)的最大能力,拐点之后,随着冲击能量的增加,损伤面积的增速加快。图 1b可知,在小载荷阶段,随着准静态压痕力的增大,损伤面积逐渐增加,但增加速率较慢,当准静态压痕力达到1.15kN附近时(冲击能量为 35J时对应的最大接触力为1.04kN),曲线产生了拐点,对应的损伤面积为1550mm2,拐点之后,损伤面积随着准静态压痕力的上升迅速增加。

由图1a,b分析可知,落锤冲击能量-损伤面积关系曲线与准静态压痕力-损伤面积关系曲线有着同样的变化趋势。落锤冲击试验中损伤面积的拐点在1400mm2附近,而准静态压痕试验中损伤面积的拐点在1550mm2附近,这两个拐点相差较小,说明了用准静态压痕试验替代落锤低速冲击试验是可行的。图1c中,低的冲击能量(小于 30J,接近拐点值)和对应的准静态压痕力对复合材料层压板产生的损伤面积近似相等,而高能量(大于30J)则相差较大。即在较低能量下准静态压痕力可近似看作相对应的冲击能量下冲击过程中的最大接触力。

图1 冲击能量(准静态压痕力)与损伤面积的关系Fig.1 Relationship between impactenergy(or quasi-static indentation force)and damage area (a)low-velocity impact testing;(b)quasi-static indentation testing;(c)comparison with impactand indentation testing

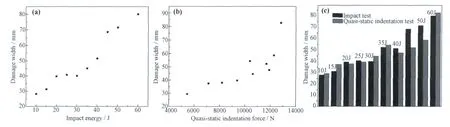

图2给出了冲击能量(准静态压痕力)与损伤宽度的关系,由图 2a和图2b可知,冲击能量与损伤宽度、准静态压痕力与损伤宽度均具有很好的对应性和规律性,能够明显地反映复合材料体系损伤阻抗的变化。损伤宽度的变化趋势和损伤面积的变化趋势近似,且两类试验的曲线同样都出现了拐点,落锤冲击试验中损伤宽度在 35J时产生拐点,对应的损伤宽度为 45mm,准静态压痕试验中当准静态压痕力达到1.06kN附近时(冲击能量为35J时对应的最大接触力为1.04kN),损伤宽度出现了拐点,此时对应的损伤宽度为45mm,故在拐点处准静态压痕力近似等于相对应的冲击能量下冲击过程中的最大接触力。从图2c中亦可以看出在冲击能量小于35J (拐点之前)时,其和对应的准静态压痕力对复合材料层压板产生的损伤宽度近似相等,在冲击能量大于 35J后则相差较大。即在较低能量下准静态压痕力可近似看作相对应的冲击能量下冲击过程中的最大接触力。

图2 冲击能量(准静态压痕力)与损伤宽度的关系Fig.2 Relationship between impact energy(or quasi-static indentation force)and damage width (a)low-velocity impact testing;(b)quasi-static indentation testing;(c)com parison with impactand indentation testing

图3给出了冲击能量(准静态压痕力)与凹坑深度之间的关系。由图3a,b可知,冲击能量与凹坑深度、准静态压痕力与凹坑深度均具有很好的对应性和规律性,能够明显地反映出复合材料体系损伤阻抗的变化。由图 3a可知,冲击能量较小时,凹坑深度随着冲击能量的增加近似成线性增加,但增加的速度比较缓慢,冲击能量从 10J增加到40J时,对应的凹坑深度从0.14mm增加到0.24mm,当冲击能量达到40J附近时,即凹坑深度为0.24mm时,曲线出现了拐点,之后随着冲击能量的增加,凹坑深度迅速增加。在图 3b中准静态压痕力与凹坑深度有着同样的趋势,在小载荷阶段,随着准静态压痕力的增大,凹坑深度缓慢增加,当准静态压痕力达到 1. 15kN(冲击能量为40J时对应的最大接触力为 1. 19kN)时,凹坑深度为0.29mm,曲线出现了拐点,之后随着准静态压痕力的增加,凹坑深度亦迅速增加。

由图3a,b分析可知,落锤冲击能量-凹坑深度关系曲线与准静态压痕力-凹坑深度关系曲线有着同样的变化趋势。落锤冲击试验中凹坑深度的拐点在0.24mm附近,而准静态压痕试验中凹坑深度的拐点在0.29mm附近,这两个拐点相差较小,从而进一步说明了准静态压痕试验替代落锤低速冲击试验的可行性。从图 3c中可以看出,在冲击能量小于35J(拐点之前)时,其和对应的准静态压痕力对复合材料层压板产生的凹坑深度近似相等,在冲击能量大于 35J后则相差较大。即在较低能量下准静态压痕力可近似看作相对应的冲击能量下冲击过程中的最大接触力。

图3 冲击能量(准静态压痕力)与凹坑深度的关系Fig.3 Relationship between impactenergy(or quasi-static indentation force)and dent depth (a)low-velocity impact testing(b)quasi-static indentation testing;(c)comparison with impact and indentation testing

综上所述,由图 1、图 2和图 3分析可得,冲击 能量(准静态压痕力)与损伤面积、冲击能量(准静态压痕力)与损伤宽度、冲击能量(准静态压痕力)与凹坑深度均有很好的对应关系和规律性,在落锤冲击试验中,损伤面积、损伤宽度和凹坑深度均在冲击能量 35~40J之间产生拐点,在准静态压痕试验中,损伤面积、损伤宽度和凹坑深度均在准静态压痕力1.15kN附近产生拐点,同时此压痕力介于冲击能量35J和 40J的冲击过程中对应的最大接触力1.04kN和1.19kN之间,因而损伤面积、损伤宽度和凹坑深度均可作为损伤表征参数来建立落锤低速冲击试验和准静态压痕试验之间的等效性关系。

3.2 低速冲击试验和准静态压痕试验过程分析

从图 4~6中可以看出,低速冲击试验过程和准静态压痕试验过程曲线有着相同的趋势,开始仅是基体的开裂,然后随着载荷的增加,到达F1(分层起始载荷)时,层压板开始出现分层损伤并且载荷出现下降,载荷继续增加,层压板分层面积增大,层压板开始逐步出现纤维损伤并且载荷呈锯齿状变化,背部纤维开始劈裂,最终失去承载能力达到最大载荷Fmax(该值反映层压板抵抗外来事件力或者低速冲击的能力)。随着冲击能量的增加,层板发生分层起始损伤的时间提前,并且分层起始载荷也相应增加;随着准静态压痕力的增加,层压板的分层起始载荷也相应增加。低速冲击过程中,冲击能量在 10~60J之间,初始分层载荷在 4500~5500N之间,准静态压痕过程中,准静态压痕力在5.5~12.8kN(由相应的冲击能量下产生的最大接触力)之间,初始分层载荷在 4000~5000N之间,准静态压痕的分层初始载荷较冲击的分层起始载荷稍低一些[13],但载荷的整体变化趋势相同。

图4 冲击过程的接触力-挠度曲线Fig.4 Force-Deflection curves during impact

综合低速冲击试验和准静态压痕试验过程分析,载荷的曲线变化趋势相同。初步证明了低速冲击试验和准静态压痕试验是可以等效的,用准静态压痕试验替代落锤低速冲击试验是可行的。

3.3 下一步试验计划

本文对复合材料层压板低速冲击和准静态压痕试验等效性进行了初步研究,对此还需要大量的工作进行进一步验证。

(1)评价多种纤维、基体体系,寻找各种体系在建立低速冲击和准静态试验等效性时共有的特性及哪些是受具体材料体系影响的行为。

(2)建立低速冲击和准静态压痕试验比较可靠的关联性,还需要大量批次的试验数据作为支撑。

4 结论

(1)凹坑深度、损伤面积和损伤宽度均可作为损伤参数来建立低速冲击和准静态压痕之间的损伤等效性关系;

(2)落锤低速冲击试验和准静态压痕试验损伤面积、损伤宽度和凹坑深度均出现了拐点,两类试验的拐点相差很小,且两类试验变化趋势相同,初步说明了准静态压痕试验替代落锤低速冲击试验是可行的。

(3)准静态压痕试验过程的初始分层载荷比冲击过程的初始分层载荷较低,但两类试验过程中载荷的变化趋势相同,也可以说明落锤冲击试验和准静态压痕试验是可以等效的。

[1]杨乃宾,张怡宁.复合材料结构设计[M].北京:北京航空航天大学出版社,2003:321-330.

[2]范金娟,郑林斌,赵旭,等.会低速冲击损伤复合材料层合板的压缩失效[J].失效分析与预防,2009,4(1):19 -23.

[3]POE CC Jr.Demonstrating damage tolerance of composite airframes[C]∥Computational Methods for Failure Analysis and Life Prediction.1993:323-345.

[4]AGACE P A,RYAN K F,GRAVESM J.Effectof damage on the impact response of composite lam inates[R].AIAA-1991-1079-CP,1991.

[5]JACKSONW C,POE C C.The use of impact force as a scale parameter for the impact response of composite laminates[J].Journal of Composites Technology Research, 1993,15(4):282-289.

[6]DOST E F,AVERYW B,FINN L B,et al.Impact damage resistance of composite fuselage structure:Part 3[C]∥Fourth ACTConference.1993.

[7]NETTLESA T,DOUGLASM J.A comparison of quasi-static indentation to low-velocity impact[R].NASA/TP-2000-2210481,2000.

[8]SWANSON SR.Lim its of quasi-static solutions in im pact of composite structures[J].Composites Engineering, 1992,2(4):261-267.

[9]KWON Y S,SANKAR B V.Indentation-flexure and lowvelocity impact damage in graphite epoxy laminates[J]. Journalof Composites Technology and Research,1993,15 (2):101-111.

[10]KACZMAREK H,MAISON S.Comparative ultrasonic analysis of damage in CFRP under static indentation and low-velocity impact[J].Composites Science and Technology,1994,51(1):11-26.

[11]LEE S M,ZAHUTA E.Instrumented impact and static indentation of composites[J].Journal of Composite Materials,1991,25(2):204-222.

[12]ASTM D 7136-05,Testmethod formeasuring the damage resistance of a fiber-reinforced polymer-matrix composite to a d rop-weight impact event[S].

[13]ASTM D 6264-98(04),Test method for measuring the damage resistance of a fiber-reinforced polymer-matrix composite to a concentrated quasi-static indentation force [S].

[14]郭渊,关志东,刘德博.复合材料静压痕与落锤冲击初始损伤对比试验 [J].北京航空航天大学学报, 2009,35(8):1018-1021.