基于顶板探测研究的巷道支护参数设计

2011-02-28陈飞

陈 飞

试验矿井系神华宁夏煤业集团梅花井煤矿,为年产12 Mt的大型现代化矿井,煤田地质构造简单,地层产状倾斜,倾角为11°~24°。主要含煤地层为中、下侏罗统延安组,共含17个可采煤层,主采2#煤、4#煤、6#煤、10#煤、12#煤和18#煤。6#煤层埋藏深度平均 280 m,最大363.5 m,开采厚度平均3.5 m。目前,该煤矿正在回采的116101综采工作面运输巷,高×宽为3.8 m ×5.4 m;回风巷,高 ×宽为4.0 m ×5.2 m,采用锚网索喷联合支护。

1 顶板探测

1.1 顶板探测仪及测试原理

从地质角度而言,井下开采煤层顶板质量取决于顶板岩石成分、结构和沉积构造以及沉积后早期差异压实和后期构造作用等,煤层顶板岩体由于沉积环境的演化,岩性岩相在横向和纵向上变化很大。为直观准确地描述试验煤层顶板赋存特征,本试验采用顶板TYGD10型岩层钻孔探测仪,分析顶煤变化、顶板岩层岩性、岩层组合特征及顶板岩层裂隙分布情况,并为顶板稳定性分类提供基础数据。

1)顶板探测仪结构。TYGD10型岩层钻孔探测仪主要部件有:主机(1个)、探头(1个)、数据线(20 m)、探杆(1 m×15根)、电源(1个)。主要技术参数见表1。

表1 TYGD10型岩层钻孔探测仪技术参数表

2)顶板探测原理。TYGD10型岩层钻孔探测仪是通过CCD(电荷耦合器件Charge Coupled Device)将岩层钻孔内实测图像,由电缆线传输到显示器显示出来,并可用记忆卡将图像存贮起来。通过计算机对实测图像的对比,可描述出巷道围岩离层、错位、破裂变化情况。同时,探头伸及的地方有相应的标尺刻度,这样就可确定图像在钻孔中的具体位置。

1.2 顶板探测试验方案及工序

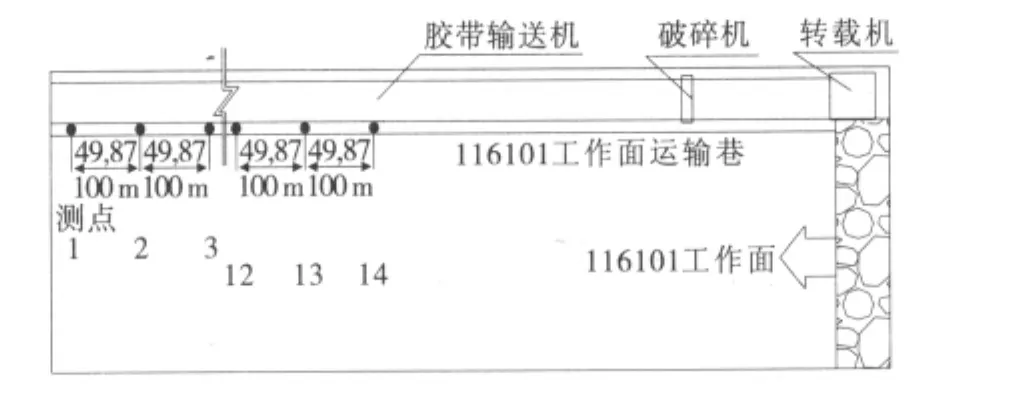

1)试验地点。为了解试验矿井回采巷道顶板岩性、围岩裂隙及受采动影响顶板的变化情况,包括顶板岩层节理裂隙、破碎带及各分层厚度等。根据试验巷道的选择依据以及矿方的实际需求,在116101综采工作面运输巷内进行顶板钻孔窥视。测点布置见图1。

图1 116101工作面运输巷顶板探测点布置图

2)试验工序。a)在实验巷道内定点,两孔之间相隔100 m。顶孔规格:孔深8 m,直径32 mm,要求对冲洗孔内岩屑,防止岩屑阻挡观测视线,影响窥视效果,对孔位置进行标记。b)打完孔后待孔内积水淋干,将探头伸入被测钻孔内部,对照液晶显示器上的图像,慢慢向内移动探头,做好影像的存储工作。c)根据实测钻孔录像,同时参照矿区实测钻孔资料,绘制顶板钻孔柱状图及顶板岩层对比剖面图,进行理论分析。

1.3 探测结果及数据分析

1)探测结果。在116101工作面运输巷内设14个测点,对各测点钻孔柱状图进行汇总。从14个测点的柱状图中选取部分比较有代表性的柱状图及顶板岩层对比剖面图见图2,岩层探测视频截图见图3。

2)探测结果分析。a)顶煤情况:留很少顶煤或不留顶煤。b)顶板岩性:主要以砂质泥岩和粉砂岩为主,其力学参数较高,但是遇水容易水解,遇风容易风化,从而造成岩体岩石力学强度的降低,导致巷道容易出现冒顶或底臌现象;层理较为发育,粉砂质泥岩和粉砂岩、细砂岩互层较多,分层厚度小,影响顶板稳定性。c)节理裂隙情况:在顶板较浅部有相对比较连续的小裂隙带,深部裂隙较少,但最大破碎厚度超过5 cm,离层现象严重;随着工作面的推进,采动影响成为顶板岩层破坏的重要因素,裂隙可能会更加发育,深部节理裂隙也可能出现。

2 巷道支护参数设计

由顶板探测结果可知,116101工作面运输巷顶板岩层变化较简单,稳定性相对较好,但由于粉砂岩、砂质泥岩本身岩性的特点,巷道顶板应采用锚网索+钢带联合支护方式。具体支护参数如下:锚杆选用左旋无纵肋金属螺纹钢树脂锚杆,顶部锚杆规格为d20 mm×2 500 mm,帮部锚杆规格为d20 mm×2 200 mm,顶、帮部锚杆均使用2节树脂药卷;锚杆间、排距800 mm×800 mm,“矩形”布置,每根锚杆充填Z2370的树脂药卷2节,全长锚固;拱部及帮部锚杆配套的铁托板规格120 mm×120 mm×10 mm;帮部锚杆外加木托板,规格为400 mm×200 mm×50 mm,安装时,帮部铁托板安装在木托板上面,木托板短边垂直于巷道底板。拱部挂钢筋网,帮部挂塑料网。钢筋网由d6.5 mm钢筋加工而成,规格为8 700 mm×800 mm,网孔规格为150 mm×150 mm,帮部塑料网,塑料网规格为10 000 mm×1 200 mm,要求金属网长边对接,金属网短边与塑料网搭接100 mm,使用14#铅丝扣扣相连;钢带选用d16 mm圆钢焊接,规格为7 280 mm×80 mm。采用锚索桁架进行加强支护,锚索桁架有两套锚索及2.4 m的14#热轧轻型槽钢梁组合形成,锚索规格为d17.8 mm×5 500 mm,沿巷道方向3列布设,锚索间、排距2 200 mm×2 000 mm,每根锚索填充Z2370的树脂药卷3节及1个钢托板锚固。喷射砂浆厚度为50 mm,砂浆强度为M7.5。

3 巷道矿压显现活动规律

采用对试验巷道顶底板及两帮表面位置移近量进行监测统计的方法,对所设计的巷道支护参数进行评价。巷道表面位移指在一定的时间范围内,巷道顶底板及两帮间的相对位置移近量,它是围岩与支护相互作用的结果,也是评价巷道支护质量的一个重要指标。测量巷道表面位移的目的是要了解巷道表面位移随时间的变化规律,从而得出巷道围岩活动与支护参数之间的关系,为巷道合理的支护参数设计提供可靠的数据依据。

在巷道掘进稳定阶段,对试验矿井116101工作面运输巷内从距离巷道口2 000 m开始,在顶板探测试验地点附近,每100 m布置1个测站,共布置10个测站,每个测站包括顶底板及两帮表面位移两组测点。用十字交叉法测量巷道顶底板及两帮的相对移近量。测量时将两帮线绳拉紧,顶部线绳自然垂直悬空。利用钢卷尺量取顶底板及两帮移近量。

观测初期应每天观测一次,并及时处理数据,在变形逐步趋于稳定时可逐渐加大观测周期。共观测1个月,共30组数据,统计汇总见表2。

表2 各测站顶底板及两帮移近量统计表 /mm

由表2数据可以看出,顶底板最大移近量发生在第9测站处为62 mm,最小移近量发生在第1测站处为32 mm,平均位移量为42~51 mm,变化范围较小。两帮最大移近量发生在第9测站处为49 mm,最小移近量发生在第2测站处为31 mm,平均位移量为37~43 mm。同时,还可以看出,从巷道口往工作面方向,顶底板及两帮移近量有偏大趋势,这是由于受工作面采动影响,围岩活动加剧。

4 结论

1)116101工作面运输巷顶板岩层主要为砂质泥岩和粉砂岩等,力学参数较高,顶板较稳定,但容易风化和水解,故在巷道掘进后期,顶板稳定性会有所下降,维护成本较高。

2)现有巷道支护参数适应顶板及两帮围岩的矿压活动规律,在保证安全的前提下,支护效果良好,支护成本符合矿井生产实际情况。

3)该运输巷道受工作面采动影响较明显,在巷道掘进稳定后期及工作面回采阶段,应做好巷道支护设施的检查维护工作,防止因为巷道淋水风化导致顶板岩层强度降低、支护设施老化破损等安全隐患的发生。局部应加强支护,以抵抗工作面靠近所带来的应力集中等影响。

[1] 陈炎光,钱鸣高.中国煤矿采场围岩控制[M].徐州:中国矿业大学出版社,1994:133-142.

[2] 钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003:50-52.

[3] 申金生,郭院成.地下巷道围岩变形规律的实测研究[J].建筑科学,2011(3):22-23.