依靠自然通风治理地面煤仓瓦斯

2011-02-28李树军

李树军

随着我国煤矿安全管理水平的不断提升,瓦斯问题已成为制约矿山发展的瓶颈,而作为高瓦斯矿井的地面洗选厂也同样被瓦斯问题所困扰,为了控制和排放瓦斯,国内各洗煤厂大多采用轴流风机强制通风方式,同时配备一套瓦斯监测监控系统。由于该方法为被动式防范,存在较多弊病,且并不十分可靠,亟待进行技术革新。

而利用自然通风和焚风效应把仓内瓦斯稀释、抽出并释放于大气中,是目前地面煤仓解决瓦斯问题的新兴研究方向,国外探索较早,实施项目较多,技术已趋于成熟;国内正处于探索、推广阶段,属于较为新兴的前沿技术。该技术的研究、推广和应用,可为我国高瓦斯矿井选煤厂治理煤仓瓦斯开辟一条新途径。利用该技术,可以完全或部分替代通风机排放瓦斯,环保节能,高效安全,不仅对地面煤仓有效,凡是地面存在瓦斯的地方都可以推广应用(甚至包括井下)。下面就以晋煤集团成庄矿选煤厂在这方面的探索和技术创新进行阐述。

1 成庄矿洗选厂概况

成庄矿洗选厂是一座年设计能力400万t的矿井型动力煤选煤厂,1997年9月正式投产运行。经过长期不断技术升级和改造,目前年处理能力已达830万t。该厂采用块煤斜轮重介分选,末煤重介旋流器分选的洗选工艺,洗水闭路循环,煤泥全部厂内回收。主要洗选产品有洗中、洗小、标末、优末、洗末等多个品种。而随着矿井开采的不断向下延伸,井下瓦斯情况也日益严重。目前晋煤集团成庄矿已逐步成为国内数一数二的高瓦斯矿井,瓦斯问题已经成为制约矿井发展的瓶颈。成庄矿洗选厂也为瓦斯问题所困扰,特别是煤仓瓦斯集聚问题,已成为安全生产的重大隐患。每一个煤仓就好比是一个瓦斯储气罐,随时威胁职工的生命安全和矿井的安全生产。因此,煤仓瓦斯治理已经成为该矿安全工作的重要课题之一。

目前,成庄矿洗选厂地面共有26个煤仓,分别为:8个中块矩形仓、8个小块矩形仓、1个原煤圆筒仓、1个洗末圆筒仓、3个圆筒筛末仓、2个末矸矩形仓、3个块矸矩形仓。各仓均存在程度不同的瓦斯积聚问题,为杜绝瓦斯事故,有效控制煤仓瓦斯,该厂在仓上仓下都配备了多台抽风机,利用机械通风机的强制抽排作用,强制性的抽出和稀释瓦斯,达到瓦斯不超限的目的。同时还装设了瓦斯监测监控系统、瓦斯电闭锁、风电闭锁等保护,确保不发生瓦斯事故。虽然煤仓瓦斯得到了控制,但仍存在以下问题:

1)瓦斯探头偶尔误报警造成断电停车,不但影响生产,更严重的是由于风机停运,仓内瓦斯浓度急剧上升,将会带来很大的安全隐患,甚至是严重的瓦斯事故。

2)抽风机是机械设备,长时间不间断运行难免会发生故障,造成风机停运而引起瓦斯超限;另外,若短时间内风机不能恢复运行,可能造成仓内聚集高浓度瓦斯,当风机再恢复运行时高浓度瓦斯从风机抽出,要经过风机的风叶,一旦风机风叶摩擦或碰撞产生火花,将引起瓦斯事故,给安全生产带来极大隐患。

3)洗选厂的煤仓大多较高(如圆筒仓高约30 m),风机检修需吊上吊下,不仅危险,工作量也很大。

4)风机不间断运行,不仅要投入一定的物力、人力成本,而且电能消耗也相当可观。

2 成庄洗选厂地面煤仓瓦斯治理

成庄矿洗选厂考虑利用自然通风替代或部分替代强制通风来治理煤仓瓦斯,实现煤仓的本质安全。采用仓壁开孔、加装自然通风管和优化通风管路等技术手段,不用或少用设备解决仓内瓦斯集聚问题,达到以最小的投入,得到甚至超过原有通风效果,同时保证安全生产的目的。具体做法为:

2.1 仓壁开孔和增设自然通风管

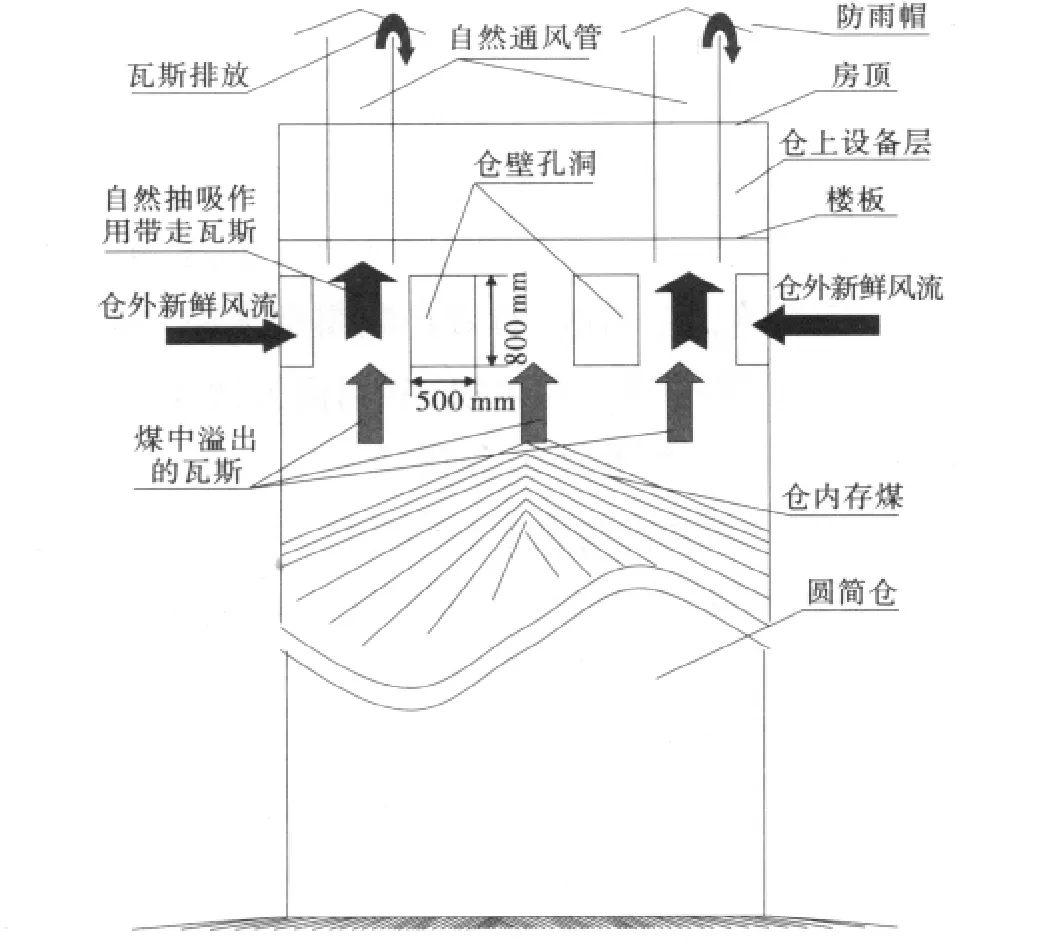

1)在圆筒仓仓壁靠近楼板最上部,沿圆周方向开若干个矩形孔(数量依据仓体容积和直径而定),孔的大小为500 mm×800 mm(可视情况进行调整)。同时在仓上设备层同样开若干孔洞,架设自然通风管(管径≥400 mm)至房顶室外,以此加强对流通风,并利用焚风效应和空气势压差抽吸、稀释和排放仓内瓦斯,见图1。

图1 圆筒仓开孔和自然通风管断面效果示意图

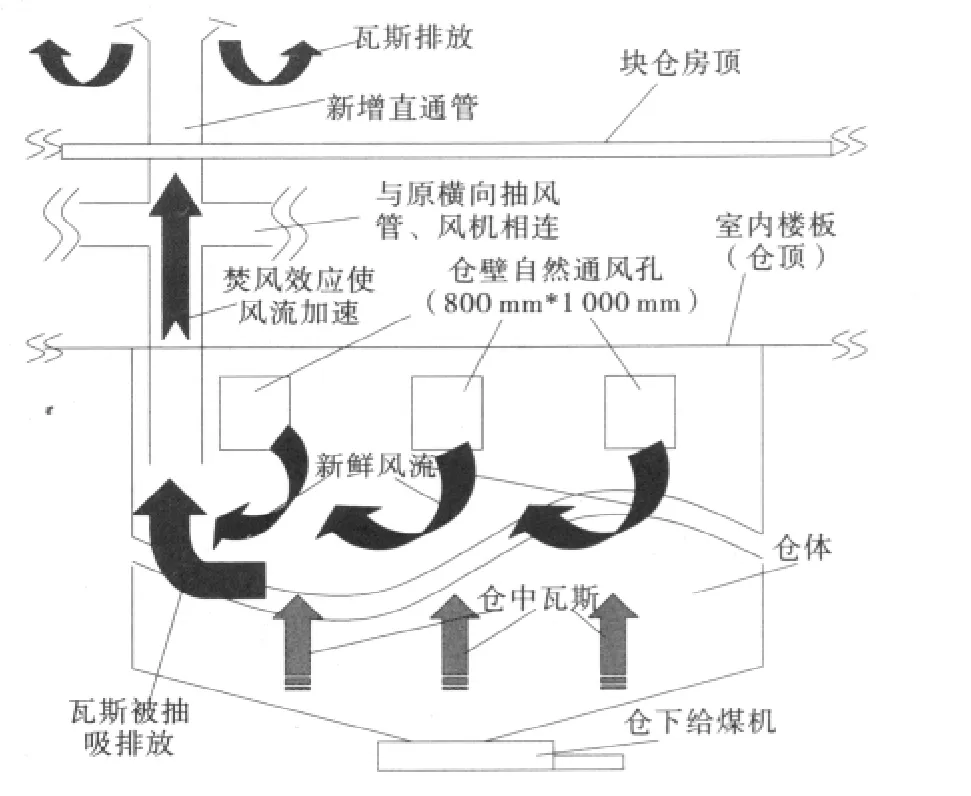

2)同样在矩形仓仓壁靠近上部楼板约1 m处,沿仓壁均匀开孔若干(数量依仓体大小而定),孔径大小为1 000 mm×800 mm(可视情况进行调整)。

在仓上楼板和仓顶合适位置开孔,安设自然通风管(管径≥400 mm)至房顶室外,管口带防雨帽,见图2。

图2 矩形仓通风管路改造后自然抽风、瓦斯排放效果示意图

在图1,图2中,展示出煤仓中自然抽风系统抽吸、稀释、排放瓦斯的全过程。

具体过程为:新鲜风流从仓壁孔洞中进入[动力来源于竖直通风管的焚风效应和瓦斯(小于空气密度)自动上升的带动作用,以及室内外空气势压差],在稀释仓内瓦斯的同时,上升风流裹挟着瓦斯被抽入竖直通风管内,随后被迅速排至大气中。

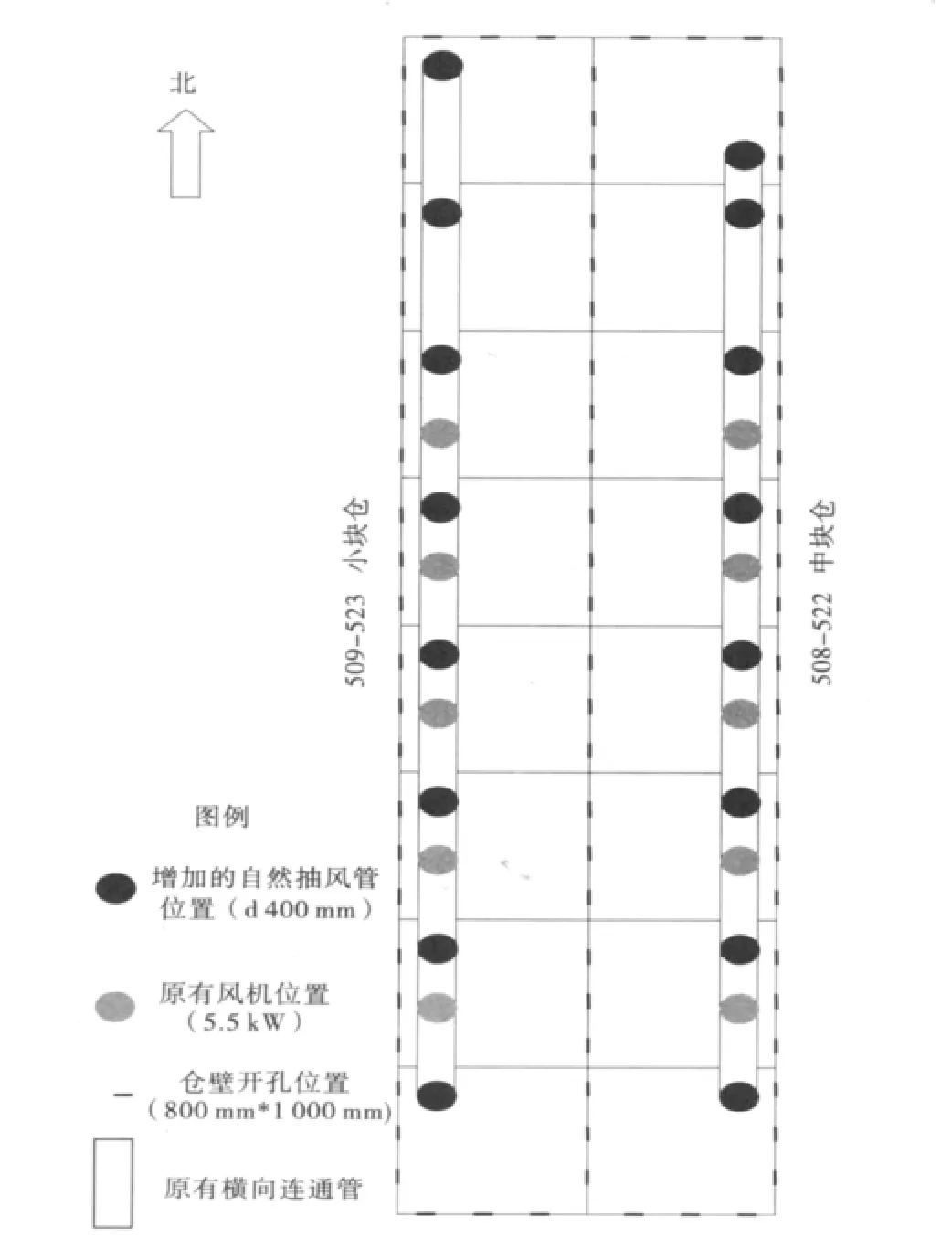

块仓现有通风管路优化后,在不影响原有通风系统的情况下,自然通风系统的管路布局图见图3。

2.2 停风机测试自然通风系统

为测试图3中所示的自然通风系统的效果,在通风、机电、安全等相关专业的工程技术人员配合下,进行了为期20天的停风机测试,即停掉仓上风机,仅依靠自然通风系统来排放和控制瓦斯的测试实验,风机只作为安全备用(如果瓦斯浓度过高,超过0.8%时自动启动风机运转,当瓦斯低于0.6时,风机自动停转)。

1)具体做法如下:

a)将块仓8个瓦斯传感器(编号为:WS5~WS12)分成2组,4个在仓中(深度约2 m),4个在直通管内出口部位(距管口约0.3 m处)。

b)按照仓位顺序,每次测试4个煤仓,每个仓测试5天。

图3 块仓上通风管路改造后整个自然通风系统俯视图

c)除收集8个瓦斯传感器测试期间的所有变化曲线外,还要求人工定时、定点用瓦检仪测量仓口瓦斯,并做好记录,同时记清煤仓仓位。

2)测试数据分析:

a)现场人工测试数据分析。每4个仓为1个单元,测试5天,形成1组数据。下面仅以508、509、510、511仓(2个小块仓、2个中块仓)为例,人工测量数据曲线见图4。

由508、509、510、511 仓曲线、数据分析说明:

各仓位在9~11 m范围内;数值均小于等于0.12%,处于正常波动范围内;最大值为0.12%,时间为6月15日0:00,地点509仓,当时正在入仓。

通过以上人工测试数据分析得知:在6月12日到7月2日20天的停风机测试期间,全部16个块仓(8个中块、8个小块)现场人员(包括瓦检员)测得的数值均未超过0.45%,最高为0.42%;且绝大多数时间(约占95%)处于0.15%以下。

b)瓦斯传感器数据分析。

仓上8台瓦斯传感器(WS5~WS12)分2组每5天测试4个仓。4个探头在仓内,4个探头在对应仓的直通管内,具体分布情况见表1。

3)以较典型的WS5、WS6为例加以说明:

图4 508、509、510、511 仓人工测量数据曲线图

a)WS5在整个测试期间瓦斯变化情况。WS5探头曲线显示:测试期间该探头始终在小块仓内(511、513、517、521),曲线基本在 0 ~ 0.15% 之间波动,4 个高值(2.47%、0.81%、1.114%、1.1%)均为瓦斯闭锁试验。

b)WS6在整个测试期间瓦斯变化情况。WS6探头曲线显示:测试期间该探头始终在小块直通管内(511、513、519、523),曲线基本在 0.15% ~0.45%之间波动,10次超过 0.45%,8次超过 0.5%,超过0.6%的仅一次,即6月17日7:49,正在入519仓(仓位10 m)时瞬间达到0.68%。

通过WS5(始终在小块仓内)和WS6(始终在小块仓直通管内)曲线对比,可以明显看出:小块仓直通管内瓦斯明显高于仓内瓦斯,说明直通管有显著的聚集和排放瓦斯的效果。

通过上面8台瓦斯传感器数据分析得知:在20天的停风机测试期间,全部16个块仓(含直通管内)、8个探头测得的数值(除瓦斯闭锁试验外)均未超过0.8%,最高为0.75%(仅一次);0.6% ~0.7%7次,0.5% ~0.6%2次,且绝大多数时间(约占99%)处于 0.5%以下。其中,管内数据平均值约为0.26%,最高值为0.75%;仓内数据平均值约为0.15%,最高值为0.69%。同样说明直通管有显著的聚集和排放瓦斯的效果,完全达到了最初改造和优化管路的目的,实现了依靠自然通风系统替代强制通风系统的测试目标。

表1 瓦斯传感器相关数据

3 测试数据分析及结论

分析整个测试过程和所有数据,得出以下结果:

1)不用风机,完全依靠自然通风可以将仓内瓦斯保持在一个安全范围(小于0.5%),最高也不会超过0.7%,甚至更低。

2)直通管内瓦斯明显高于仓内瓦斯,说明直通管有明显的聚集和排放瓦斯的效果。且由于不使用风机,即使管内瓦斯高于仓内,也不会产生任何影响。

3)测试期间,仓内瓦斯最高值为0.69%,该值发生在6月17日6:25,正在入514仓时(仓位6 m),514仓内的WS10探头测得瓦斯0.69%;放在514仓直通管内的WS9在6:29测得瓦斯为0.613%。而在这之前,6月17日5:59,正在放515仓(仓位5 m)时,放在515直通管内的WS7测得管内瓦斯0.75%(这是整个测试期间测得的最高值);6月17日7:49,正在放515仓(仓位7 m)时,放在515仓内的WS8测得仓内瓦斯达到0.60%。需要说明的是,514仓和515仓是相邻仓的关系,且2个仓共用仓壁的上部有3个800 mm×1 000 mm的孔洞相通(这是为了东西方向的风流能顺利通过,并抽吸瓦斯而专门开的孔洞。实际上,所有中小块相邻仓之间均有类似孔洞);而几乎在同一时刻,6月17日7:49,正在入519仓时,放在519仓直通管内的 WS6探头测得瓦斯0.68%。

上述情况说明:在测试期间超过0.6%的全部8个数据中,有5个数据几乎发生在同一时刻,即6月17日5:59~7:49不到2 h期间。此时,块仓运行状态为:514仓正在入仓(仓位6 m),515仓正在放仓(仓位从5 m变为7 m),519仓(仓位10 m)正在入仓,519仓和515仓仅隔一个517仓(当时517仓中和管中均没有探头)。其实,为不改变原通风系统,所有小块仓和所有中块仓的直通管都是相通的,因此,515和519(都是小块仓)也存在瓦斯互相影响、相互叠加的问题。

由此,暴露出一个问题:块仓入仓、放仓时,要避免在相邻仓(包括相邻的中小块仓)同时进行,以致叠加产生瓦斯超限。如果做到,超过0.6%的8个数据中至少会去掉 5个(包含 0.75%、0.69%、0.68%等3个高值),这样更说明了块仓自然通风系统的有效性和可靠性。另外,如果能够做到彻底将仓上风机、连通管全部撤掉的话,或在每一个四通处加装阀门的话,这样每一个仓的直通管就独立出来了,不仅不会再出现相邻仓瓦斯叠加问题,而且会强化直通管的负压抽吸作用,那样,整个自然抽风系统的效果将会得到进一步改善。

4 煤仓瓦斯异常规律及对策

通过此次测试和长期经验积累,发现煤仓瓦斯异常存在以下规律:

1)入仓、放仓时,由于煤体释放的瓦斯量相对增大,加上煤流扰动,仓内瓦斯波动较大,这是瓦斯表现异常的主要因素。

2)仓位较高时(高于7 m),由于煤仓上部空间变小,风流不畅,且落煤点位置较高,阻挡和扰乱风流,致使仓内瓦斯被自然风流抽吸带走的效果变差,瓦斯表现相对异常。

3)环境温度和室外风向、风力的影响:春秋两季昼夜温差大,风力较强,对瓦斯自然排放影响较大,瓦斯异常较为增多。夏季风力较小,也会影响到仓中瓦斯排放效果。

因此,只要针对上述规律,采取应对措施,合理安排放仓、入仓等运行方式和有效控制仓位,就能使块仓自然抽风系统发挥最大效用。

5 实施后的效果

该项技术实施后带来的经济效益和社会效益非常明显:

1)正常情况下,依靠自然通风基本可以满足控制仓内瓦斯的需要,即使偶尔瓦斯过高(如放仓时或其他情况),仍可以依靠风机排放,完全可以做到安全可靠地控制瓦斯。与此同时,风机运行时间将大大缩短,约为原来的5%;而且机械损耗和电力成本也将大为降低(约为原来的5%)。

2)自然通风控制瓦斯还可以减少由于机电事故导致的瓦斯超限事故,提升安全生产水平。

3)由于风机运行时间少,也会减少由于风机故障(如叶片变形、松旷导致的摩擦火花)引发的瓦斯事故。

4)可以减少维护检修的物力人力成本投入,同时也降低了检修维护时的安全风险。

5)由于仓中瓦斯得到预先释放,缓解了煤仓下口瓦斯聚集超限导致的报警或断电事故,使设备得以安全高效运行,提高了装车效率。

6)风机停用带来的经济效益。实施前,块仓上现有的10台5.5 kW风机,全年耗电量约为50万kWh。实施后,至少可省电95%,即47.5万kWh,如果按0.5 元/kWh 计算,则可节约47.5 ×0.5=23.75万元/年。

7)日常维护、定期检修成本下降。如果按每台风机价值1.5万元,其他附件及各种电缆价值约6万元计算,目前为治理块仓瓦斯共投入约21万元;按年投入维护检修成本10%、人力成本5%计算,约可节省成本21×(10%+5%)×0.95≈3万元/年。

8)安全效益。实施后可有效减少报警断电次数,甚至为零,由此带来的安全效益和经济效益巨大。

此次块仓通风管路改造和停风机测试,只是成庄矿洗选厂利用自然通风治理煤仓瓦斯的一个方面的尝试。从2009年开始该厂就一直在积极探索煤仓瓦斯治理新途径,依靠仓壁开孔和增设直接通风管等一系列技术手段就是其中的一条重要途径。目前,在块仓上完成的这套自然通风系统,通过停风机瓦斯测试实验,结果证明:在停掉风机,仅依靠块仓自然抽风系统(即由仓壁孔洞和竖直通风管构成的依靠自然风压形成的抽风系统)的情况下,完全能够实现有效排放煤仓瓦斯、控制仓中瓦斯浓度的目的,达到瓦斯不报警、不超限的安全管控目标。不仅节省了费用,还环保高效、安全可靠,为高瓦斯矿井洗选厂煤仓瓦斯治理探索出一条新途径。

6 治理煤仓瓦斯的研究方向和实施步骤

1)鉴于当前块仓自然通风系统排放和控制瓦斯的良好效果,可以利用块仓上的瓦斯传感器来控制风机启停(如设定0.4%或0.5%风机自动启动)。正常情况下,所有风机停运,依靠自然通风系统排放和控制瓦斯;当瓦斯浓度达到0.4%或0.5%时,由环境探头控制风机自动启动,排放和控制瓦斯。

2)运行一段时间(如0.5~1年)后,如果效果稳定,风机很少运行甚至从未运行,建议撤掉块仓上大部分风机,仅保留1~2台风机(或更换为大功率风机),仍由瓦斯传感器控制风机启停,按上面的运行方式运行。

3)按照步骤二运行一段时间(如0.5~1年)后,如果效果仍然稳定,风机很少运行甚至从未运行,建议撤掉块仓上全部风机和横向连通管,使各仓的直通管完全独立出来,强化直通管的负压抽吸效果,完全依靠自然通风系统排放和控制块仓瓦斯,并利用环境探头和人工测量监测瓦斯状况。

在块仓改造取得良好效果后,可在洗选厂其它瓦斯积聚区域,如末煤仓上下、矸仓等处进行推广和应用。