高型和低型电动助力车电池组循环寿命的差异

2011-02-28包有富

包有富,陈 胜

(浙江永达实业集团有限公司,浙江湖州 313100)

目前,国内用于电动助力车的阀控铅酸(VRLA)电池主要有6-DZM-10、6-DZM-12、6-DZM-17和 6-DZM-20等 4种型号,其中 6-DZM-10和 6-DZM-12型为低型化设计,而6-DZM-17和6-DZM-20型为高型化设计。

这两种设计方式主要是根据电池的容量和电动助力车电池盒的形状尺寸来设计的,但在客户使用后的信息反馈中,6-DZM-17和 6-DZM-20型的寿命不如 6-DZM-10、6-DZM-12型电池寿命稳定。

为了查明原因,本文作者进行了相关试验及分析。

1 实验

在3批已配组的6-DZM-12电池组(湖州产)和6-DZM-20电池组(湖州产)中,各随机抽取 1组进行 100%DOD循环寿命测试。

实验电池正极板栅为普通铅锑镉合金,负极板栅为普通铅钙合金,铅膏配方为电动助力车电池的专用配方。电池所灌酸密度为普通电动助力车电池所使用的密度,采用与普通电动助力车电池相同的配组工艺。

用ZS400可调恒流蓄电池容量性能测试仪(杭州产),分别以2 h率的电流(6-DZM-12电池组为6 A,6-DZM-20电池组为10 A)将电池组恒流放电到终止电压42 V,再用三段式(恒流-恒压-浮充)车配48 V、10 Ah/12 Ah充电器(湖州产)和 48 V、17 Ah/20 Ah充电器(湖州产)进行 12~15 h的充电,记录放电结束时的放电总时间。如此反复对电池进行循环寿命测试,待电池组放电时间为初期放电时间的70%时,视为电池组寿命终止。

为使实验条件接近电动自行车的使用状态,实验在室温下进行,整个实验期间的温度为5~30℃。

2 结果与讨论

2.1 电池组的循环寿命对比

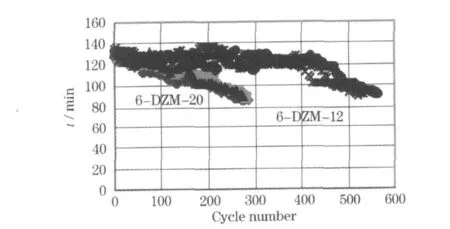

6-DZM-12和6-DZM-20电池组的循环寿命见图1。

从图1可知,正如客户使用后的信息所反馈的,6-DZM-12电池组的100%DOD循环寿命比6-DZM-20电池组的要长,且达1倍以上,可以说两种设计方式的电池循环寿命差异很大。

图1 6-DZM-12和6-DZM-20电池组的循环寿命Fig.1 Cycle life of 6-DZM-12 and 6-DZM-20 batteries

2.2 原因分析

为了查明循环寿命产生差异的原因,在电池组寿命结束时对各单体电池的放电终止电压进行跟踪,结果见表1。

从表1可知,两种电池组中各单体电池的放电终止电压并无异常,即并不存在“单只落后”[1]的情况。

为了进一步分析循环寿命产生差异的原因,对已完全充满电电池组的1只单体电池进行解剖。解剖发现,两种电池的正极板栅筋条都完整无缺,负极板也都未发现异常,划刮极板表面,极板露出金属光泽。6-DZM-12电池组的正极板只是整体表面铅膏软化;6-DZM-20电池组的正极板铅膏,上下软化程度不一致,且下部的软化比上部严重,与文献[2]报道的极板下部放电深度深,极板上部放电深度浅吻合(极板经常处于深放电的部位易软化)。

表1 电池组寿命结束时单体电池的放电终止电压Table 1 The terminal cut-off voltage of single battery after batteries group invalid

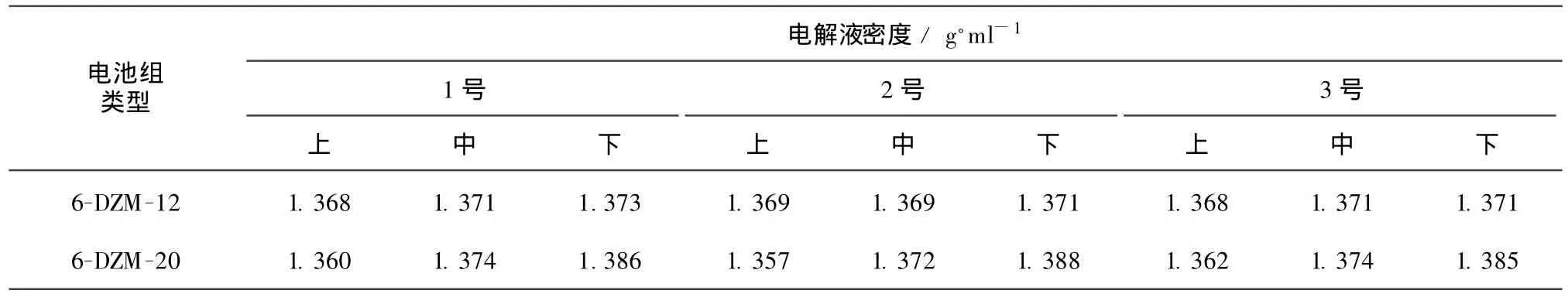

为了了解极板上下部软化程度不一致的原因,结合文献[2],对解剖电池的隔板从电池高度的方向分成上、中、下等3部分,并将隔板中的酸挤出过滤,用移液管移入称量瓶,再用称重法测定电解液的密度(见表2)。

表2 电池组寿命结束时AGM隔板中电解液密度的分布情况Table 2 The distribution of electrolyte density absorbed in the AGM separator after batteries group invalid

从表2可知,6-DZM-20电池组经过循环后,电池高度方向上电解液密度的差异较明显,即有明显的电解液分层现象,该现象对电池的循环寿命不利[2];6-DZM-12电池组经过循环后,电池高度方向上电解液密度的差异不明显。

综上所述,6-DZM-20电池组与6-DZM-12电池组循环寿命的差异,主要是由于电解液在高度方向电解液分层所致(由于电解液的分层使得极板下部易软化,导致寿命提前结束),即高型电池的电解液比低型电池的电解液易分层。

2.3 解决措施

要想延长6-DZM-20(高型)电池组的循环寿命,生产厂家可考虑:①通过增加隔板厚度提高装配压力,使隔板压缩比更大,隔板的孔径更小,这样“毛细现象”的作用就会更显著,可减缓电解液的分层;②采用更加贫液的设计,一方面受隔板“毛细现象”调节作用的影响(酸用量多,毛细现象作用不明显,酸容易分层;酸用量少,则毛细现象作用明显),另一方面酸用量可起到限容的作用,防止过多的活性物质参与反应,以延长电池的循环寿命[3];③在电池灌酸时,不要采用密度过高的电解液,一方面电解液密度越高越容易分层,另一方面由于车载充电器的充电电压恒定,电解液密度过高会降低充电的倍率,容易导致电解液分层;④如果市场允许的话,尽量将电池进行低型化设计,以减轻电解液的分层。

3 结论

从以上电池的循环情况以及解剖分析可知,高型电动助力车电池组比低型电动助力车电池组循环寿命短是必然的,因为随着循环的进行,电解液的分层是必然的。可以从改变隔板的压缩比,改变电池的结构设计,改变电解液密度等方面进行研究,以延长电池的循环寿命。

[1] BAO You-fu(包有富).浅谈电动助力车电池组电压差现象[J].Battery Bimonthly(电池),2008,38(6):367-368.

[2] GUO Yong-lang(郭永榔),YAN Wen-zhu(严文珠),HU Jun-mei(胡俊梅),et al.铅酸蓄电池电解液分层的研究[A].第十三次全国电化学会议论文集[C].Guangzhou(广州):第十三次全国电化学会议,2005.780-781.

[3] BAO You-fu(包有富),YIN Ge-ping(尹鸽平),YU Mei-wen(俞美雯),et al.深放电对阀控式铅酸电池性能的影响[J].Battery Bimonthly(电池),2002,32(2):83-84.