三相分离技术在含油污水中的应用

2011-02-09刘鲁生马寿红张建军

刘鲁生,马寿红,张建军

(中国石化中原油田分公司天然气处理厂,河南濮阳 457162)

中原油田分公司天然气处理厂第三气体处理厂和三气改扩建气体处理厂是天然气处理厂所属的两个主要气体处理厂,两厂处理能力相同,共同承担着中原油田分公司的伴生气处理任务。三气改扩建气体处理厂未投产前,三气厂原料气分离器1-V1排放至燃烧池的污水只含有少量的轻油,靠自然挥发即可脱离,平时无须点燃燃烧池。随着三气改扩建气体处理厂的投产运行,排放至燃烧池的污水量明显增加,污水中的轻油单靠自然挥发速度太慢,从安全角度考虑,只能在监督下将燃烧池点燃,这样会污染周围环境,并且三气改扩建气体处理厂轻油收集罐8-V1中的轻油只能压到燃烧池烧掉,既浪费资源又污染环境。

1 问题分析及采取措施

1.1 含油污水的来源分析

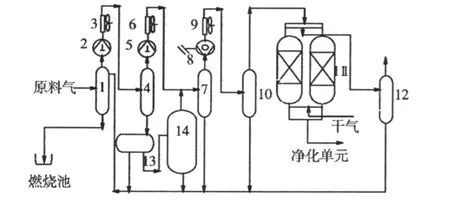

工厂采用原料气压缩、干燥脱水、膨胀机制冷加丙烷辅助制冷、轻烃回收和分馏的天然气深冷工艺流程。低压原料气从工厂界区经入口分离器初步分离后,进行由燃气轮机驱动的原料气压缩机和由膨胀机驱动的增压涡轮三段压缩,压力由0.35 MPa增高为3.6 MPa,形成高压原料气,进入干燥系统进行分子筛吸附脱水后,经过工艺冷却系统预冷,进入精馏单元进行分离,产出产品。

原料气二级分离器1-V2、增压机入口分离器1-V3、增压机出口分离器1-V4、再生气出口分离器分离出的油水混合物、三相分离器1-V7、稳定塔1-C1水相都汇集到原料气一级分离器1-V1中排至燃烧池,是装置中含油污水的来源。

图1 天然气深冷工艺流程图

停机、运行时非正常情况下塔、泵及储罐排液。装置区各塔、回流泵、外输泵、储罐中的排液汇集到污油收集罐8-V2,污油收集罐8-V2中的油水混合物液位监测达到满量程的70%时,污油收集罐8-V2利用干气加压压到燃烧池或罐区。压到燃烧池处理造成环境污染、重烃浪费;压到罐区则因含水极易造成罐区液位计和调节阀冻堵、冻裂。几乎每年冬季都会发生罐区由于含水引发的冻裂事故。

1.2 采取措施

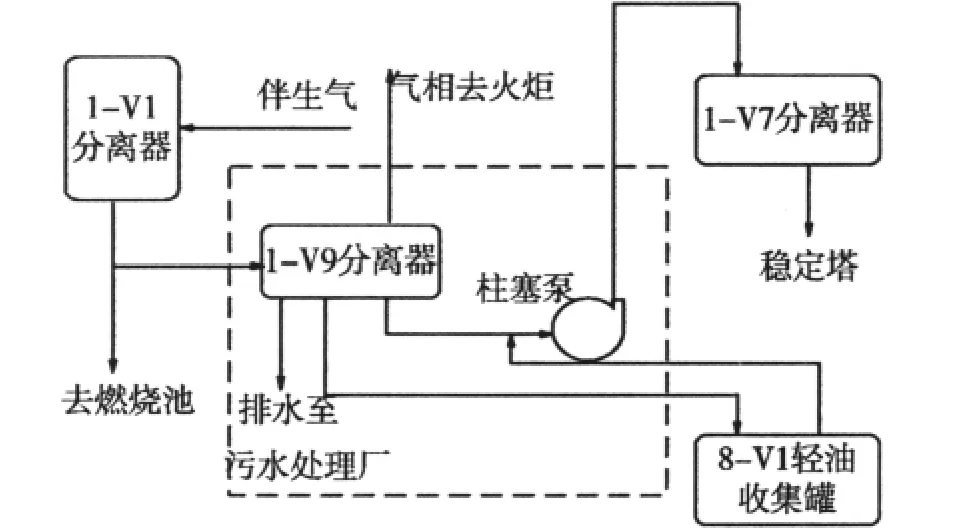

鉴于目前的污水处理方法无法满足环保的要求和轻油无法回收的情况,提出了三相分离技术改造方案。工艺流程简图如图2所示。

该方案是第三气体处理厂和三气改扩建气体处理厂分别装1套三相分离器1-V9,对分离器1-V1排放的含油污水进行分离,分离出的气相引至放空系统烧掉,水相排放至污水池中用污水泵送至污水处理厂回收处理,油相排放到轻油回收罐中,当罐中的轻油达到一定液位后,通过柱塞泵输送到原工艺分离器1-V7中,分离后进入稳定塔中回收处理。这样,即可避免由于燃烧造成的环境污染,又可对污水和轻油回收罐中的轻油进行回收。通过技术改造后,燃烧池中排放污水基本不含轻油,明火亦无法点燃,轻油经过回收进入气体处理装置。

图2 三项分离器技术改造工艺流程简图

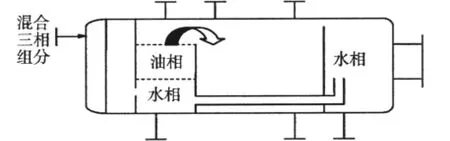

污水三相分离器的分离原理如图3所示。

图3 三相分离器1-V9结构图

污水三相分离器将离心分离机理和气浮原理相结合,对天然气中油—气—水进行三相分离。根据油水密度不同,利用分离器较大的分离空间和分离界面,油、水能充分地进行分离。由于静止后分层的特点,当油相达到溢流堰上端后就会通过溢流堰流入隔离的油箱内。水相通过导流管线进入隔离的水箱内,通过泵送入污水处理站。隔离的容器在分离器顶部互相连通,保持压力一致,气相通过顶部放空管线放空。

技术指标:①根据三相分离技术分离油—气—水三相的特点,将两种分离方法,即离心分离和气浮分选统一于同一分离腔内,使轻油组分尽可能的回收;②特殊的回收轻油结构可以将进入的水和油分开,可以缩短后续的工艺流程和回收油设备的体积;③油—气—水分离同时进行,设备的占地面积小,处理量大,外排水的含油量为100×10-6左右,有效回收轻油。

2 应用情况

改造后的污水轻油回收装置最大的特点就是实现了重烃回收利用的密闭循环,达到了环境保护的目的。三相分离器1-V9收集的轻油,通过柱塞泵输送到原装置的分离器1-V7分离,分离器1-V7的油相直接进入稳定塔进行进一步的轻油提炼,提炼出轻油进入丁烷塔产出高纯度的轻油,供下游工厂做原料,整个过程是连续的工艺流程。

在原装置上加入新装置,实现了流程平稳运行。因为三相分离器1-V9的投用,将轻油打入原装置,必将改变原工艺的物料平衡和热量平衡,轻者引起参数波动,重者会造成产品质量不合格,直接影响下游流程的操作。技术人员重新进行了衡算,选取了合理的柱塞泵,将进入原装置的轻油量控制在一定的范围内,实现了无扰动操作。

轻油收集罐8-V1中轻油的有效利用。此装置投用以前,轻油收集罐8-V1中轻油是通过干气加压压往罐区,只能当作污油处理。此装置投用以后,轻油收集罐8-V1中的轻油通过干气压往柱塞泵入口和1-V9底部的轻油,共同进入1-V7重新分离,有效利用。

3 效益分析

3.1 经济效益

该项目半年后全部收回投资,通过改造前后效果对比,每年可增产轻油产量600 t,每吨按照2 000元计算,年创经济效益120万元,并且避免了每年20万元的污染赔偿,合计年创效140万元。

3.2 社会效益

减少环境污染是实现节约、清洁、可持续发展的本质手段,含油污水分离器1-V9的投用在原料气逐年递减的情况下,回收了轻烃。又有效的减少对周围环境的污染,顺应了建设绿色节约型社会的整体形势。

4 结束语

该项目自投入运行以来,一方面解决了排放到燃烧池的轻油燃烧所造成的环境污染,改善了周边环境,减少了污染赔偿。另一方面将排放掉的轻油收集起来,有效利用,实现节约增效。取得了良好的经济效益和社会效益,为同行业中轻烃高效回收提供了一个新的路子。