膜分离回收技术在粗苯加氢装置中的应用

2011-09-24王留栓潘爱军刘春迎

姚 勇,王留栓,潘爱军,刘春迎

(中平能化集团尼龙化工公司河南平顶山 467000)

膜分离回收技术在粗苯加氢装置中的应用

姚 勇,王留栓,潘爱军,刘春迎

(中平能化集团尼龙化工公司河南平顶山 467000)

分析了膜分离氢回收技术在粗苯加氢装置中的应用,着重对平顶山神马奔腾化工股份有限公司粗苯加氢工艺中引入的膜分离氢回收技术做了详尽的介绍。

膜分离;氢回收 ;工艺;粗苯加氢

氢气膜分离技术主要用来从含氢气体的混合气中分离和提浓氢气。它之所以在气体膜分离技术中占有如此重要位置的原因不仅是因为氢气在化工和石化工业中的重要性,而且还在于氢气膜分离所具有的技术适用性和经济合理性。本研究内容着重研究在国内苯加氢行业中,弛放中氢气的膜回收问题。

目前,我国有几十套苯加氢精制装置,这些装置无一例外的都要用到氢气作为原料来精制粗苯。神马奔腾化工公司采用的高压法吨产品耗氢气在300Nm3左右,而低压法吨产品耗氢气在100Nm3左右,氢气使用后的排放气体含有70%(体积分数)的氢气,每小时有1000Nm3的气体送入燃料气管网被烧掉,浪费了宝贵的氢资源。如果将这部分氢气加以回收利用,每年可以回收氢气320万Nm3左右,将创造良好的社会环境效益和经济效益。

1 氢气膜回收的现状

1.1 膜材料

从早期的醋酸纤维中空纤维、聚砜发展到现在的聚酰胺、聚酰亚胺,不但使氢气选择性提高了4~5倍,而且使工作温度也提高2~3倍。这样极大地提高了氢气分离膜的效率。

1.2 膜结构

早期制造的复合膜,底膜呈手指状的大孔,阻力虽小,但不耐压。现在制造的复合膜,底膜呈蜂窝状小孔,阻力也不大,但能承受高压,使膜的耐压差提高了2~3倍。当膜材料和膜面积确定后,气体渗透量和膜两侧压差成正比,耐压差的提高将增大气体的渗透量。

1.3 膜组件的型式

从早期的平板式,发展到现在的螺旋卷式和中空纤维式,不但提高了膜的耐压程度,而且增大了膜的比表面积(即单位体积的膜面积)。平板式的比表面积为300m2/m3,螺旋卷式为1000m2/m3,中空纤维式为15000m2/m3;如以平板式比表面积为1,则螺旋卷式为3.3,中空纤维式为50,比表面积增大至50倍,极大地提高了反应器的工作效率,减少了反应器的占地面积。

在取得以上的进展后,出现了现在的耐温、耐压、氢气选择性高、渗透气量大的氢气分离膜,从而为氢气分离膜在化工和石油化工工业中的应用奠定了基础。

粗苯高温加氢精制过程中,将产生一部分弛放气,以维持反应系统氢气分压,保持转化率。弛放气组分中氢气占70% ~75%,其余大部分为C1~C4气体,在该领域的氢气膜回收应用,目前国内尚没有开展。因此,本研究项目将对国内苯加氢装置的弛放气的膜回收氢气技术进行探讨和研究。

2 从粗苯精制的弛放气中回收氢

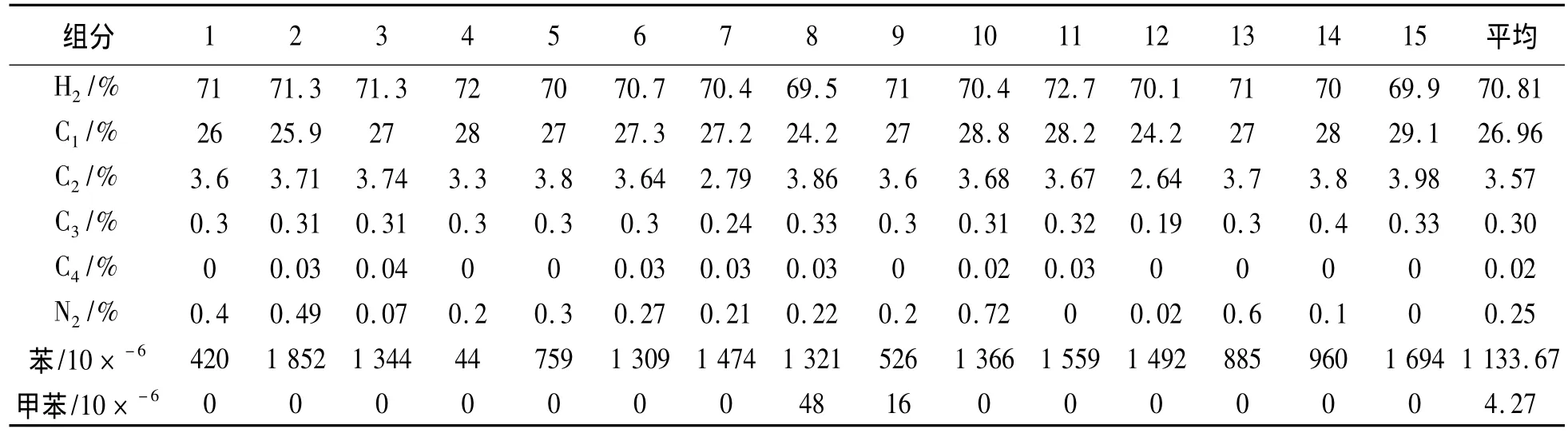

平顶山神马奔腾化工公司有一套3.5万t/a粗苯精制装置,采用LITOL法加氢工艺,反应压力5.5MPa(g),反应温度为600~630℃,每小时补充氢气1300Nm3,弛放气为800Nm3/h,其中氢气含量为70%左右,其余为甲烷等低碳烷烃,其组成见表1。

循环气体的压力在5.5MPa(g)左右,补充氢气的压力为0.6MPa(g)左右,非渗透气压力为0.35MPa(g)左右,膜两侧的压差4.9MPa(g)左右,得到的氢气纯度能够满足补充氢气的要求,这样的工艺状况是非常适合膜的运行。

表1 精苯装置循环气体分析表

3 技术方案及技术分析

采用美国空气公司生产的Prism膜(材质为聚酰亚胺中空纤维),对其中的氢气进行回收。方案如图1所示:

图1 Prism膜氢回收工艺示意图

膜分离的工艺可分为预处理和膜分离两部分。

原料气以5.25MPa(g)的压力,约45℃的温度进入。原料气由水洗塔(T601)的底部进入,高压热水经减压阀减压至5.4MPa(g)进入冷却器冷却至40℃后送到水洗塔的顶部,为确保水洗效果,设有脱盐水低流量联锁FSLL(FIS-603)报警。水洗塔内装有高效填料,可使原料气与洗涤水充分接触。含胺水从塔底排出,并由 LICSA-601控制LV-601调节阀直接送出界区。洗后气体从塔顶出来,该气体含有该温度压力下的饱和水蒸气及雾沫,为防止液体进入膜分离系统,原料气体又经过气液分离器(D601)用于除去夹带的雾沫,并设有液位显示及报警;出来的气体再经过高效过滤器将气体中液滴进一步除去。

离开高效过滤器的原料气含有该温度、组成下的饱和水蒸气。为避免水蒸气在普里森分离器渗透侧浓缩后凝结,并使分离器处于最优化的工作状态,设一进料加热器E-601将原料气升温至80℃,该加热器加热介质为低压蒸汽,通过TISCA-601进行温度调节,并设有原料气温度高低报警及高联锁。

加热后的原料气离开装置的预处理单元,进入膜分离器X-601回收其中的氢气,富氢的渗透气通过中空纤维膜管壁从靠近分离器原料气入口的渗透气管口离开,经计量后管输送出界区。非渗透气离开普里森分离器的壳程,经减压后直接去用户的燃料气管网。

4 膜运行情况与分析结果

表2 运行72h时的分析结果

设计公称处理能力:500~1400Nm3/h,本次运行时膜的处理量为 700Nm3/h。设计要求:500Nm3/h,回收率 95.0% ,纯度 91.5%;1400Nm3/h,回收率83.0%,纯度96.0%。72h分析结果详见表2。

从表2看出,本次运行时渗透气的H2浓度为90.62%,氢气回收率 79.7%。

运行时装置能耗:普里森膜氢回收装置提供的公用工程包括电、蒸汽、仪表空气、冷冻水、锅炉水、氮气。电主要供仪表用电;蒸汽用来加热原料气;仪表空气用于现场仪表的操作和控制;氮气用于在开车前吹扫、置换管路。

公用工程消耗如下:低压蒸汽,0.6MPa(g),60kg/h;仪表空气,0.4~0.6MPa(g),<5Nm3/h;锅炉水 6MPa(g)、100℃,300kg/h;冷冻水,0.6MPa(g)5℃,3.5t/h。

膜分离系统运行以来,膜分离的氢气一直作为补充氢气通过补充氢气压缩机重新进行反应系统,作为原料,由于通过膜分离回收了外排燃料气中近80%左右的氢,使苯加氢的单耗从原来的300Nm3下降到165Nm3,减少了原料氢气的使用,降低了苯精制装置的消耗。

5 经济核算

各种原料及消耗的单价如下(按2008年底公司内部结算价计):氢气,1.7元/Nm3;冷冻水[0.6MPa(g)5℃],4.44元/t;0.6MPa蒸汽,90元/t;锅炉水[6MPa(g)、100℃],14.77元/t;仪表空气,0.16元/Nm3。该膜回收装置每小时回收氢气约397.28Nm3;耗费675.38元;消耗蒸汽5.4元;消耗冷冻水15.54元;消耗锅炉水4.43元;仪表空气0.8元。装置每年运行时间为8000h,每年的经济效益520万元。装置投资100万元,投资回收期为2.5个月。该装置能耗极低,装置操作弹性大。在设计负荷的50%~150%的情况下,装置都能正常运行。

6 总结

随着膜回收装置的运行,装置的处理能力的提高,回收利用氢气的量逐渐加大,有效降低了精苯的成本,缓解了氢源的紧张情况。膜分离技术以其独特的优越性,无疑将发挥越来越大的作用。

TQ028.8

B

1003-3467(2011)03-0050-03

2010-09-15

姚 勇(1971-),男,工程师,从事化工生产管理工作,电话:(0375)3816587。