关于水系流延过程中膜带干燥的若干问题研究

2011-02-06苏蕙吴也凡

苏蕙 吴也凡

(景德镇陶瓷学院新能源研究室,江西景德镇333001)

流延成型是在陶瓷粉料中添加溶剂、分散剂、粘结剂和增塑剂等,制得分散均匀的稳定浆料,经过筛、除气后,在流延机上制成具有一定厚度的素胚膜,再经过干燥、烧结得到致密薄膜的一种成型方法。流延成型是制备陶瓷基板和层片状陶瓷材料最有效的方法。近几十年来,流延法成型技术的应用研究取得了很大进展,作为一种重要的成型方法,它被广泛用于电子工业、能源等众多领域,一些部件几乎不可能或很难通过压制或挤制成型,而通过流延成型制造各种尺寸和形状的坯体则是十分容易。流延成型分为水系和非水系。传统的流延成型为非水系流延,其工艺不足之处在于所使用的有机溶剂(如甲苯、二甲苯等)具有一定的毒性,使生产条件恶化并造成环境污染,且生产成本较高。此外,由于浆料中有机物含量较高,生坯密度低,脱脂过程中坯体易变形开裂,影响产品质量。随着全球对环境保护的重视,水系流延取代非水系流延成为国内外研究的热点。与有机浆料流延成型比较,水基流延成型工艺具有毒性小,成本低,坯体密度高等优点。由于水的表面张力大,水的快速蒸发极易导致生坯片在纵向的不均匀收缩,使生坯片开裂,产生缺陷,这也是目前生产线上没有采用水系流延的一个重要原因。由于目前的水基流延主要依靠水溶性粘接剂来结合陶瓷颗粒,因此流延成坯时间长,坯片强度和柔韧性也不太理想。水系流延过程中比有机溶剂浆料更容易产生开裂、卷曲、有机物及细小颗粒偏析导致起皮现象等缺陷,尤其是在干燥速度较快的情况下更为明显。流延膜的制备受多种工艺参数的影响,如刮刀间隙、刮刀长度、料槽高度及流延速度等,因此,对各项工艺参数的确定和控制就显得尤其重要。

流延时浆料的黏度应控制在一个适当范围内,浆料的黏度太小或太大都不利于流延,都会对流延操作产生不利的影响。混合好的浆料经过除气后可进行流延操作。影响流延膜厚度的因素有:浆料的粘度、刮刀的间隙和流延速度等。为了估计各种流延参数对流延膜厚度的影响,Otsukat和chouls提出了流延过程的理论液体流动模型[1,2]。对于具有牛顿流体行为的浆料和在简化的流延设备刀口缝隙处的层状流动,提出了干坯厚度表达式:

式中,H为流延膜厚度,α为收缩系数,h为刮刀间隙,△P为料槽底部压力,n是浆料粘度,v为流延速度,L为刮刀长度。从式(l)可知,如果控制参数n,v,L和△P在一定范围,使式(1)右边的括号内的第二相可以减小至远小于1的数值,那么式(1)变为:

从式(2)可以看出,流延膜的厚度H将仅仅与刮刀的间隙h成比例而与其它因素无关。因此,刮刀的间隙是影响流延膜厚度的主要因素。流延时浆料的剪切速率可以用下面的经验公式(3)来表示:

式中r为剪切速率,v为流延速度,h为刮刀高度。待刮刀间隙确定后,即可根据上式确定流延速度。流延膜的厚度一般为数十微米到几百微米。流延膜过薄时,其强度过低,不便于加工操作,而流延膜过厚,其在厚度方向上的均一性降低,且干燥速度慢,易产生缺陷。

流延浆料的固相含量高则可以快速干燥,干燥收缩小,干燥应力也较小;固相含量较低时,干燥时间长,干燥收缩大,容易变形、开裂及产生缺陷[3-10]。粘结剂是制约生坯强度的一个重要因素。通常所使用的粘结剂为分子构象为线形的粘结剂和球形乳胶类等单一粘结剂或者为分子构象为线形的与球形的二元复合粘结剂体系。选用流延浆料时,除了要求尽可能高的固相含量,还需要保证一个合适的黏度,要达到这种条件,选用复合粘结剂则是一个较好的方法。通过对生坯片中的颗粒形态及分布的研究,按照紧密堆积原理,可提出复合粘结剂的作用机理:通过线形粘结剂分子连接相近的颗粒的同时,还在颗粒间隙嵌入尺寸适宜的柔性变形的球形粘结剂,该柔性变形的球形粘结剂可同时粘结多个粉体颗粒。坯片的干燥收缩与颗粒之间的粘接剂的作用的强弱有很大的关系,在浆料中的粉体颗粒间距决定了粘接剂的分子量的大小和尺寸的选择。可通过对粉体的尺寸计算来选择球形粘结剂的种类和大小,使粘结剂用量少、粘结效率高、不提高浆料黏度,达到提高流延坯片性能的目的。采用复合粘结剂,可使生坯强度得到大幅度的提高,便于生产上对生坯片的剪裁、加工。例如采用分子构象为线形的粘接剂与球形乳胶类粘接剂组成的复合粘接剂的流延片在干燥时,随着水分的蒸发,乳胶和线形的粘接剂在坯片中的颗粒之间分别形成交联和胶粘作用[11-14]。与单独加入分子构象为线形的粘接剂、球形乳胶类粘接剂的流延片相比,加入的线形的粘接剂渗透在颗粒周围,球形乳胶类粘接剂分布在颗粒之间的空隙中,提高了颗粒之间的粘接性能,使得坯片在干燥时促使颗粒发生重排而获得更加紧密堆积结构,使颗粒之间的间距缩小,素坯密度增加。

流延法目前已发展成为生产大面积平板固体氧化物燃料电池薄膜化组件的重要方法[15-21]。随着固体氧化物燃料电池(SOFC)工作温度的下降,YSZ的电阻率迅速增大。中、低温固体氧化物燃料电池的发展不仅要依赖于高电导率的电解质材料和高催化活性的电极材料,更要借助于电解质的薄膜化来实现。一般认为,当SOFC的工作温度为700℃时,YSZ电解质的厚度应当小于50μm。固体电解质是SOFC最核心的部件,它的厚度和致密度将直接影响电池的性能。制备致密的电解质层是目前国内外对于中、低温SOFC研究的重点、难点之一.许多薄膜制备技术都被尝试用来制备致密的电解质薄膜。流延法目前已发展成为生产大面积平板固体氧化物燃料电池电解质的最重要的方法。流延成型法具有设备简单、工艺稳定、可连续操作、成膜效率高、膜面积大等优点,其缺点是薄膜在干燥过程中容易开裂,且制备较薄的薄膜比较困难。流延成型法适于大面积平板电极的工业化生产。为形成具有最佳流变特性的浆料以利于成膜,各种添加剂的选择、用量和添加顺序非常关键。一般有机添加剂量应尽量少,其与陶瓷粉体的质量比范围约在 0.05~0.15之间,浆料的粘度约在1000~5000 MPaS范围内。素胚的厚度取决于浆料的粘度、流延速度、刮刀高度以及储料桶中浆料的深度,另外它还与成膜厚度以及环境温度、湿度有关。低粘度配方的膜片比高粘度的膜片更敏感,更易破坏。干燥和流延工艺各自独立但又相互联系。流延速度一般控制在1 cm/s,素坯的干燥也是很关键的一步。如果干燥温度过高,溶剂挥发过快,会造成素坯上下密度不一致而导致胚带发生龟裂。YSZ粉料的纯度、颗粒形貌、粒度大小及分布对膜层的性能影响很大。为了使成膜致密,通常采用细颗粒的球形粉料。但如果粉料过细,浆料中粘结剂和增塑剂的用量也要相应增加,但这又会给干燥和烧结带来困难,从而影响烧结膜的质量。使用水基浆料时,需要加入大量的水溶性有机粘结剂,否则薄膜在干燥时容易产生裂纹。研究表明:在晾置过程中丙烯酸乳胶粘结剂会在YSZ薄膜素坯中形成毛细孔,晾置的前14天毛细孔随着晾置时间的增长而变大,毛细压力降低,水分减少。晾置时间小于14天的样品烧结时由于失水,收缩比较大,产生裂纹,但样品密度大;晾置超过14天的样品烧结时没有裂痕产生,但是由于毛细孔较大,样品密度较小。通过加入少量的表面活性剂C34H62O11可改善膜片的薄膜质量。表面活性剂的添加有助于减小毛细孔,并将不产生裂纹的晾置时间减小到10天。有机添加剂在烧除时还可能会使薄膜产生分层并产生碳杂质。

浆料流延涂布于基板上之后,面临的一个主要问题就是干燥成膜。浆料干燥时,由于溶剂不断挥发,流延膜体积收缩,其中会产生内应力,甚至会导致膜带出现畸变、开裂等现象,因此,研究浆料的干燥成膜过程具有重要意义。制定适合的干燥工艺是获得高质量膜带的关键,干燥工艺制定不当,流延膜常出现气泡、针孔、皱纹、干裂等缺陷,这些缺陷的形成主要有两种影响因素:①溶剂的蒸发速率。蒸发速率太快往往会引起开裂和密度降低等;蒸发速率太慢,待干燥的浆料中的沉降效应会增强,影响干燥后流延生带中颗粒分布的均匀性。②生带的厚度。太厚则膜层上下表面不易同时干燥,容易出现裂纹;太薄则会在短时间内干燥,生带的强度低,与衬底剥离时容易破碎。制定干燥工艺的原则是:确保溶剂缓慢挥发,使膜层内溶剂扩散速率与表面挥发速率趋于一致,防止表面过早硬化引起后期开裂、气泡等缺陷。

流延出的浆料膜经干燥后才能从基板上剥离下来。因此,制定合适的干燥工艺是获得高质量膜带的重要因素。如果干燥工艺制定不当,流延膜常会出现气泡、针孔、皱纹、干裂,甚至不易从基板上脱落等缺陷。根据溶剂的蒸发速率不同,可以将流延膜的干燥过程分为两个阶段,如图1所示。

图1 干燥膜质量与时间关系曲线Fig.1 Dried film mass as a function of time

第一阶段为恒定速率阶段。溶剂从它暴露的表面挥发。随着液体体积的损失,这种效应伴随着浆料层在厚度方向的收缩,同时陶瓷颗粒在层中相互接近,直到固体颗粒互相接触以至于进一步靠拢变得很困难时,第一阶段才结束。这一过程包括以下三个连续的物理机制,其中最慢的步骤决定了干燥的速率:(l)浆料内部的液体移动到表面:(2)表面溶剂挥发:(3)蒸气从接近浆料表面的区域被带走。这一阶段,湿坯的表面总是覆盖着一层内部流出的溶剂,于是蒸发速率保持一致。液-汽界面与膜表面相重合,且蒸发速率与暴露平面液体的蒸发速率相近[9]。第二阶段蒸发速率下降,开始的标志是流延膜的重量从成比例的临界点处发生偏离。浆料的上表面由于第一阶段中溶剂的快速蒸发而首先成膜,溶剂液面进入坯体内部,内部溶剂的蒸发不能像表面浆料那样通过蒸发过程而失去,而是要先经过从内部到表面的扩散过程,然后气化,蒸发到空气中,因此溶剂蒸发速度明显降低,成膜速度就慢很多。由于浆料的干燥过程受多种因素影响,因此浆料在恒速阶段的干燥方程与纯粹的溶剂挥发有所不同。

由于干燥过程在固体介质中同时发生热量、质量和动量的传递,用数学对其进行描述存在着相当的困难性和无效性。虽然干燥是最古老、最普遍的单元操作之一,但由于原理复杂、研究又很不充分,在干燥技术的许多方面存在着“知其然而不知其所以然”,是人们了解最浅的技术之一。大多数干燥装备的设计仍然依赖于小规模试验及实际经验操作。在实际生产上只是简单地参考其它同类设备,依靠经验设计进行制造,存在着生产能力低,能耗高等亟待解决的问题。而要解决这些问题就必须系统研究分析各种干燥方法的特点,弄清各个操作条件对干燥过程的影响规律,建立起正确的干燥理论,用该理论指导干燥设备的改进设计,制造出更高效的干燥设备及制定更合理的工艺方法。

在干燥理论中,干燥速率是一个极为重要的量,它也是评价干燥结果划分干燥区段的量。Briscoe[6]等人将浆料的干燥动力学公式定义为下式:

其中dw/dt是干燥速率,A是样品的表面积,a和b为由实验确定的常数,H是相对湿度,E是蒸发过程的激活能,R为气体常数,T为蒸发时的绝对温度。当溶剂的蒸发进入降速阶段后,坯体的干燥速率由溶剂从液体液面扩散到坯体表面的速率所决定,而该速率又由溶剂在浆料内部的扩散速率及液体液面到坯体表面的距离所决定。扩散可以用Fick定律表示,其中扩散系数符合Arrhenins公式:

式中,D0为比例常数,Ed为扩散控制过程的激活能。

膜带在干燥过程中,加热介质将热量传给膜带表面,使其温度升高,表面的水分吸收热量后动能增加,最后蒸发而脱离膜带表面。在表面受热的同时,膜带本身又将热量自表面以传导的形式向温度较低的膜带中心传递,并随着这种传递的进行,能量逐渐减弱,即温度逐渐降低,这样在胶层部也存在一个由中心指向表面的温度梯度,处在不同温度梯度下的水分具有不同的迁移势能。干燥初期水分均匀分布于膜带中,随着干燥的进行,表面水分逐渐减少,从而形成了自膜带内部到表面的湿度梯度,促使水分在膜带内部移动,湿度梯度越大,水分移动就越快。采取任何干燥方式,这两种梯度场均存在于膜带的胶层内部,故水分传递应是两种动力共同作用的结果。另外,胶层本身的导湿性也是影响水分内部扩散的一个重要因素。在干燥过程中,由于胶层的温度梯度与湿度梯度方向相反,容易造成干燥不彻底或使胶层发生不理想的变化。在生产上通常采用升温、降温、再升温、再降温的工艺措施来节膜带胶层内部的温度梯度与湿度梯度的关系,强化水分的内部扩散。合理地处理好膜带胶层内外部的传热与传质的关系即能有效的控制干燥过程的进行。干燥的目的在于除去膜带胶层中的水分,而膜带胶层中的水分首先需要通过胶层内部散至胶层表面,然后再由胶层表面汽化脱除,所以表面汽化与内部扩散的速率共决定了干燥的速率。当表面汽化速率小于内部扩散速率时,因胶层表面有足够的水分,胶层表面温度就可近似认为是干燥介质的湿球温度,水分的汽化也可认为是近于纯水表面汽化这时提高介质温度,改善介质与胶层之间的相对运动和接触状况都有利于提干燥速率。这种情况常出现在干燥初期。当表面汽化速率大于内部扩散速率时,胶层的干燥受内部扩散速率的限制,分无法及时到达表面,造成汽化界面逐渐向内部移动,产生干燥层,使干燥的进较表面汽化控制更为困难。要强化干燥速率就必须改善内部扩散因素。减少胶层度,采用接触加热,促进空气流动等方法有利于提高干燥速率,此外,使温度与度梯度同向,也有利于加快内部水分的扩散。

流延膜片的干燥是一个复杂的非稳态传热、传质过程,它不仅仅受干燥介质的温度、湿度、流速等影响,而且因水溶胶组分、内部结构、物理化学性质及厚度的不同而存在一定的差异。薄层干燥试验是物料干燥研究的基本形式之一,建立薄层干燥模型对摸索干燥规律、预测不同干燥工艺条件下的干燥过程具有重要作用。由于薄层数学模型能较准确地描述流延膜片薄层干燥过程中任意时刻的干燥状态,因此我们可利用它来预测在不同干燥条件下(如不同的风温、风速、相对湿度、初始含水率),物料中干燥速率及含水率变化,还可以根据最佳干燥工艺合理调控干燥环境、提高干燥速率,以期获得经济、优质的产品。由于干燥机理复杂,目前研究得不够充分,因此关于干燥的动力学数据多取自试验测定值。为了简化影响因素,干燥试验一般在恒定的干燥条件下进行。所谓恒定的干燥条件,是指干燥介质的温度、湿度、流速及物料的接触方式在整个干燥过程中均保持恒定。这可以通过用大量的空气干燥少量的物料来实现。

干燥的气氛对干燥过程及流延膜性能有着重要影响。本实验室在30℃下采用空气中自然干燥和溶剂气氛中干燥两种方式,对所制得的流延膜片的性能进行了比较,见表1。

由表l可见,在溶剂气氛条件中干燥的流延膜片较为致密,而在空气中自然干燥的流延膜则密度较低。在自然干燥条件下,溶剂挥发较快而粘结剂等其它有机添加剂来不及填补其留下的气孔,容易在流延膜表面留下气孔,并因表面挥发过快,造成流延膜卷曲和表面起皮,甚至引起开裂和密度降低等缺陷。而在溶剂气氛中干燥时,粘结剂等添加剂可以及时填补溶剂挥发而留下的气孔,故其表面气孔较少,流延膜光滑均一,密度高。通常干燥时保持一定的溶剂气氛,有利于获得品质良好的流延膜片。对流延过程中的工艺参数及流延膜片干燥过程的研究结果表明:流延速度控制在0.6cm/s,干燥温度30℃,在溶剂气氛中干燥,可以获得密度高、表面平整光滑的流延膜。在烧结过程中,随着烧结温度的升高,坯体的烧结密度增大。1250℃、1300℃、1350℃烧结坯体相对密度分别为91.8%、94.5%、95.7%。YSZ基片表面的SEM显微照片表明,1250℃烧结的YSZ基片表面存在较多气孔,而且比较集中;1300℃烧结的YSZ基片表面气孔减少,且比较分散。1350℃烧结的YSZ基片表面基本无孔隙存在,致密度较高。这与相对密度测试结果相一致。在干燥时如果使生坯片尽可能整体均匀干燥,则可避免这些缺陷。例如本实验室采用穿透力强的碳纳米管远红外干燥技术,可实现快速、无表面缺陷(如裂纹、翘曲、针孔、凹坑)干燥。

表1 干燥气氛对流延膜片性能的影响(YSZ45wt.%)Tab.1 Effect of drying atmosphere on the performance of the tape-cast film

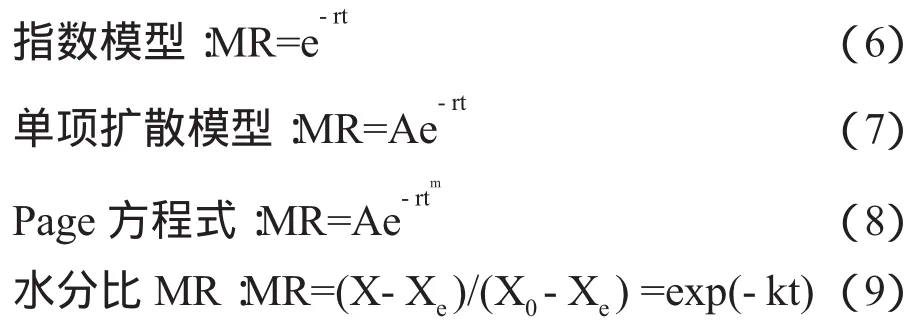

目前用来描述薄层干燥的数学模型主要采用薄层干燥方程[2,4,5,6],薄层干燥方程一般有以下三种数学模型:

式中Xe为物料平衡含水率kg水/kg干物质

X0为物料初始含水率kg水/kg干物质X为任意时刻物料干基含水率kg水/kg干物质

为便于分析,将上述模型线性转换后分别得到以下方程:

式中A、r、n为待定系数

过去由于实验技术条件的限制使人们对一些干燥机理没有充分的认识,就是研究较多的干燥动力学,也有禁地和误区。通过结构与性能关联的研究可拓展人们对干燥过程的认识:①通过电子显微镜对膜带的表征,可深入研究其显微结构及湿组份在膜带内的运动机理。②通过热重分析技术将膜带的湿度变化与其温度变化相关联,可为设计干燥工艺提供合理的依据。③通过固相核磁共振技术,测量湿组份中水分子层的质子自旋松弛时间,可用来半定量计算膜带中的可除去结合水和自由水及不可除去结合水的比例。

1 OTSUKA K,OHSAWA Y,SEKIBATA M.A study on the alumina ceramic casting conditions by the doctor-blade method and their effect on the properties of green tape.Yogyo Kyokai Shi,1986,94(3):351~359

2 CHOU Y T,KO Y T,YAN M F.Fluid flow model of ceramic tape casting.Joumal of the American Ceramic Society,1987, 70:C280~282

3洪啸吟,冯,汉.保涂料化学.北京:中国科学出版社,2000

4 SLATER P R,IRVINE J T S.Niobium-based tetragonal tungsten bronzes as potential anodes for solid oxide fuel cell-synthesis and electrical characterization.Solid State Ionics, 1999,120:125~134

5 SLATER P R,Irvine J T S.Niobium-based tetragonal tungsten bronzes as potential anodes for solid oxide fuel cell-synthesis and electrical characterization.Solid State Ionics,1999,120: 125~134

6 BRISCOE B J,BIUNDO G L,OZKAN N.Drying of aqueous ceramicsuspensions.Key Eng.Mater.,1997,132-136: 354~357

7梁明德,于波,文明芬,陈靖,徐景明,翟玉春.YSZ电解质薄膜的制备方法.化学进展,2008,1222~1232

8吴叙锐,杨红娟,郝喜海.水溶胶成膜钢带自动调偏装置的原理及应用.轻工机械,2006,24(2):127~130

9郝喜海,吴叙锐.红外与热风组合干燥在水溶胶流涎机设计中的应用.湖南工业大学学报,2007,21(2):8~11

10郝喜海,李晓娟,吴叙锐.水溶性薄膜在印刷过程中产生的缺陷和对策.广东包装,2006,72(6):30~31

11 WU YEFAN,CHEN HUALONG,HUANG ZUZHI,et al. Fabrication of Ni-based anode supported SOFCs by aqueous tape casting.Key Engineering Materials,2008,368-372: 284~286

12吴也凡,罗凌虹,程亮,郎莹,石纪军,韦斐.10mol%Gd2O3掺杂CeO2纳米粉体水系流延技术研究.人工晶体学报,2008,37 (1):188~193

13 LUO LINGHONG,WU YEFAN,WEI FEI.Synthesis and characterization of flower-like NiO nano-architectures by homogeneous precipitation.Key Engineering Materials,2010, 434-435:554~557

14 LUO LINGHONG,WU YEFAN,LANG YING,et al. Fabrication of YSZ film by aqueous tape casting using PVA-B1070cobinderforIT-SOFC.KeyEngineering Materials,2010,434-435:532~35

15程亮,罗凌虹,吴也凡,石纪军,王程程,黄祖志,Alfred Tok.阳极支撑结构IT-SOFC的阳极及电解质层的水系流延与共烧.陶瓷学报,2009,30(4):438~443

16侯冰雪,罗凌虹,吴也凡,王程程,程亮,石纪军.一种新型的水系流延工艺制备中温SOFC电解质YSZ薄膜.陶瓷学报, 2010,31(1):65~68

17卢泉,罗凌虹,吴也凡,宋福生,程亮,石纪军,黄祖志.纳米BaTiO3粉体的水系流延研究.人工晶体学报,2009,37(S): 250~254

18程亮,罗凌虹,吴也凡,付长翼,石纪军.不同分散剂对亚微米级氧化铝浆料流变性的影响.电子元件与材料,2010,29(4): 45~48

19付长翼,罗凌虹,程亮,石纪军,刘敏芳.99Al2O3陶瓷基片的水系流延成型研究.中国陶瓷,2009,45(9):7~9

20付长翼,罗凌虹,程亮,石纪军,卢泉,吴也凡.乳胶+PVA体系水基流延成型99氧化铝陶瓷材料.稀有金属材料与工程, 2009,38(S2):345~348

21程亮,罗凌虹,郎莹,付长翼,吴也凡.水系流延氧化铝基片技术研究.稀有金属材料与工程,2008,37(s1):410~413