冷轧带肋钢筋生产技术

2011-02-03薛思毅

薛思毅

(武钢研究院 湖北 武汉:430080)

我国冷轧带肋钢筋生产与应用起步于上世纪八十年代末期。之前,预应力混凝土和钢筋混凝土结构构件通常采用低碳冷拔丝和Q235线材。相比之下,冷轧带肋钢筋塑性显著好于冷拔丝,等强代换Q235线材或热轧 I级园钢可节省钢材15~30%,加之有效解决了光园钢筋与混凝土锚固型能差的问题,故被当时建设部确定为以上两类传统钢筋的更新换代产品,加以全面推广普及。

目前,冷轧带肋钢筋已成为房屋建筑,路桥工程,水泥制管,预应力电杆及水泥井盖等下游行业中的成熟产品。特别是CRB550钢筋更是在现浇板类构件和箍、架、构造用筋方面成为设计之首选。可以说,世界经济危机的缓慢复苏,国家节能减排工作的持续推进,都将有利于冷轧带肋钢筋迎来新一轮需求高潮。

1 产品与原料

冷轧带肋钢筋是以普线、优线或低合金钢线材为原料,在室温状态下,经2~6道次拔轧减径(终轧道次减径十刻痕),在表面形成具有三面月牙横肋的小直径高强度螺纹钢筋。钢筋标准代号以CRB开头,后接表示抗拉强度级别的阿拉伯数字。现行标准GB13788-2000,行业技术规范J GJ95-95。

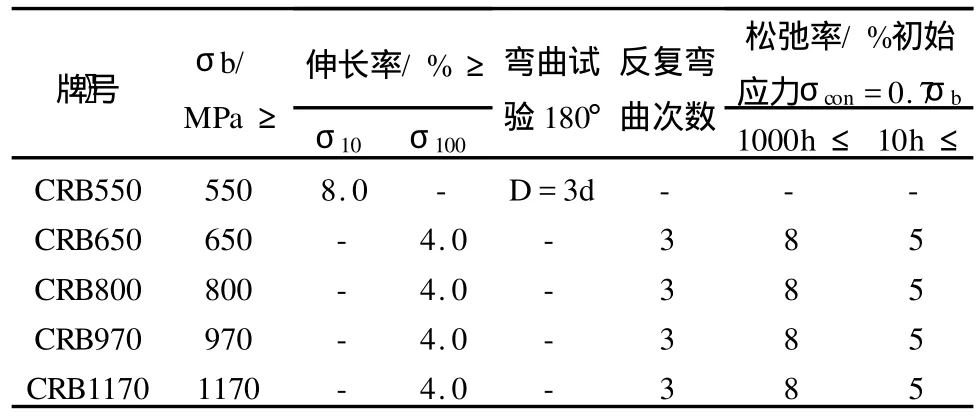

冷轧带肋钢筋按用途分为非预应力和预应力两种类别。其中,550级为非预应力钢筋,公称直径范围Φ5~Φ11.5mm(成品直径按0.5mm进级)。预应力钢筋包括650、800、970和1170级四种牌号,规格均为Φ5mm。钢筋力学、工艺性能及表面与截面形状见表1和图1。

表1 冷轧带肋钢筋力学和工艺性能

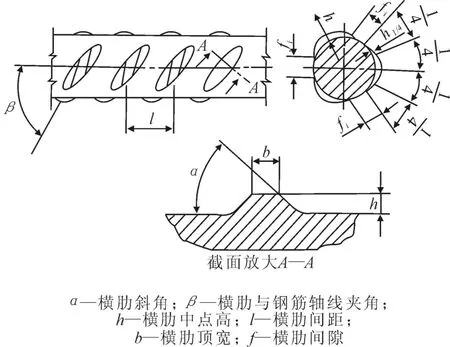

图1 冷轧带肋钢筋表面与截面形状

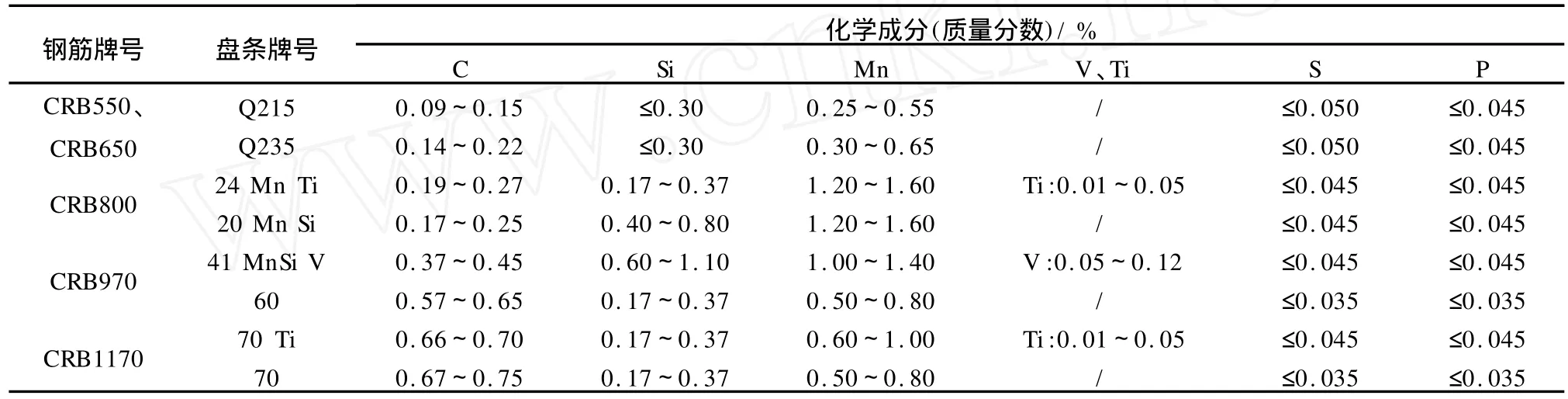

表2列出了标准推荐不同级别冷轧带肋钢筋用线材牌号和化学成份的对应关系,但实际生产中CRB550级钢筋也可用Q235和Q195线材生产,CRB800和CRB970级用武钢45和50号高线生产,质量更好,成本更低。

一般来说,奇数规格550级产品用偶数规格Q235线材生产,偶数规格550级产品用偶数系列Q215和Q195线材生产。例如,用 Q235Φ8轧 CRB550Φ7,用Q195Φ8轧CRB550Φ6等。否则,产品抗拉强度和延伸率很难同时达到标准要求。但这种原料与成品对应关系不能一概而定,如用正公差上限Q235Φ8线材生产负公差上限CRB550Φ7产品会因减径量偏大,导致延伸率不合格。反之,若线材负差尺寸偏大,使总减径量<0.7mm临界尺寸,则成品肋高不够。

值得说明的是,用Q235Φ8线材也能轧出试验室质检合格的CRB800Φ5预应力钢筋,但实际拉张后, 10h应力松弛指标不合格(钢筋中预应力损失过大),造成当块或整批预制构件报废。同理,用低合金钢或号钢线材生产CRB550级产品,会因强度过高,导致延伸率不合格,且钢筋也难以被调直。

总之,冷轧带肋钢筋成品与原料对应关系较为复杂,如何优选,取决于原料入库成本,原料采购难易,生产线设备、工艺特点及客户要求等诸多因素。

表2 冷轧带肋钢筋用线材牌号和化学成份

2 设备型式、特点与工艺流程

用于生产冷轧带肋钢筋的轧制设备为三辊 Y型轧机。成套生产线设备按轧机工作辊是否与传动装置相连接分为主动式和被动式两种类型。

2.1 主动式生产线

主动式生产线常规选型为 Y200四机架冷连轧机,四个机架呈纵列式固定在同一轧机底座上,每架轧一道次,四道次之间实行连扎。

轧机传动设计形式为:主电机(DC、200kW)经联轴节、减速机、速度分配箱,联接轴将动力同时传递给各机架上或下轧辊,并通过伞齿轮机构,使三片轧辊同步旋转。

轧机各机架孔型按正、倒弧三角轮廓交替设计。为防止轧制过程中钢筋扭转或跑偏,各机架入口端装有导卫装置,轧辊径向压下(斜楔式)和轴向调整均采用螺杆、螺母结构,手动操作。

由于速度分配箱中各机架速比关系已确定,为保证机架间连轧关系,当采用二或三连轧工艺时,所用机架必须依序组合,如2#-3#或2#-3#-4#等,生产线设备、工艺流程如下:

双位放线机(两臂各上一卷线材)→机械除鳞机(5弯辊)→Y200四连轧机(DC、200kW)→机械消应机(26辊)→Φ800工字轮收线机(21ONm力矩电机)。

从理论上讲,主动式设备较被动式具有以下三个突出优点:

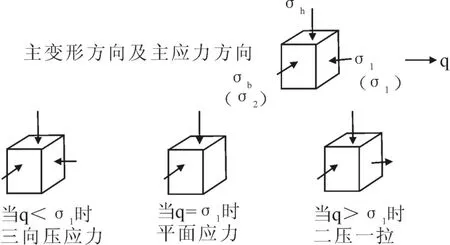

(1)被动式设备采用冷拔轧生产方式,轧件所受应力状态为二压一拉,而用主动式轧机轧制,可使轧件始终处于三向压应力状态,从而能有效改善钢材塑性,提高轧后产品延伸率。

(2)由于轧机主传动大型化(200kW)和直流化有助于实现高速稳定化生产,因而使轧机产量能得以显著提高,产成品入库成本得以充分摊薄。

(3)能实现逐根直条钢筋生产,如用热轧Φ12Ⅰ级园钢轧550级Φ11冷轧带肋钢筋(园钢较线材便宜),或对超公差光园钢筋实行改、补轧,以降低原料购进成本。

然而,实际生产中,收线机力矩电机的工作特点是:

随着收线卷重的逐步增加,使卷取前张力作用不断增大,直至轧件所受应力状态自调成二压一拉。换言之,因实际变形机理与冷拔轧生产方式几近相同,故轧后产品延伸率得不到相对提高(见图2主应力应变图示)。

图2 主应力应变示意图

其次,由于换辊、调孔型、调导卫、穿线等轧前准备工作复杂,耗时长,特别是各机架速比一定,而不同厂家线材材质,直径差异较大(正负公差缘故),不同客户对成品直径要求又不尽相同,使轧制过程中很难保持严格的连轧关系。而一旦发生堆钢或断线,重新穿线,调孔型势必大大缩短纯轧时间。所以,尽管主动式轧机轧制速度高于被动式设备,但就轧机有效作业率而言,反而低于后者。

第三,实践表明,用二连轧方式轧直条钢筋穿线过于复杂。用一架轧,断面弧三角化太明显,且出肋太浅。此外,轧出钢筋并非直状,若用调直机逐根调直效率太低,且人工、电,易损、易耗件成本太高,经济上不合理。

第四,由于相邻机架间距仅15-20cm,而穿线又必须在开机状态下手动完成,存在极大安全隐患。

综上诸点显见,主动式设备设计尚不成熟,但投资却达被动式设备的三倍之多(70-90万/套)。因此,2003年以后新建厂一般不采用此类设备。

2.2 被动式生产线

被动式生产线包括滑轮式和直进式,而后者又细分为“一拖二”和“二拖二”两种类型。

2.2.1 滑轮式生产线

滑轮式生产线主机列由三架 Y150轧机和三台Φ650拉丝机组成,每架轧机头内装2组(六片)轧辊,共轧6道次。

Y150轧机本身无动力,轧制过程藉助拉丝机实现。三台拉丝机均采用交流异步电机,经皮带轮驱动。各台拉丝机皮带轮直径按Φ6.5→Φ4连轧常数依序确定。生产过程中,相邻拉丝机速度误差可借助置于拉丝机上方的滑轮补充调谐。

滑轮式生产线设备、工艺流程如下:

双位放线机→5辊机械除鳞机→干粉润滑箱→Y150轧机→Φ650拉丝机→干粉润滑箱→Y150轧机→Φ650拉丝机→干粉润滑箱→Y150轧机→Φ650拉丝机→26辊机械消应机→Φ650工字轮收线机→卷状成品。

其中,放线、除鳞、消除应力、收线等单体设备与前述主动式设备大致相同,只是前者采用乳化液湿式冷润,后者采用润滑粉干式冷润。

滑轮式设备主要适用于生产650级Φ4~Φ6冷轧带肋钢筋。由于2000年国家对城区建筑禁止使用圆孔板政策法规的出台,滑轮式设备因无法生产Φ7以上规格550级非预应力钢筋,正逐步趋于淘汰。

但值得说明的是,由于采用6道次轧制生产方式,用滑轮式设备轧Φ3.8~Φ5mm小规格产品的外观和力学、工艺性能明显好于其他设备出品质量。

因此,对新建厂来说,采用直进式为主,滑轮式为辅的产线布局形式或许更为合理。

2.2.2 被动式“一拖二”生产线

所谓“一拖二”就是指用一台双卷筒拉丝机同时带动二架Y150轧机实现四道次轧制。拉丝机通常用一台55kW交流变频调速电机驱动。

两个拉丝卷筒的动作顺序是先下后上,即先由下卷筒将穿入前机架的钢筋进行边拔轧边卷取,达到一定圈数后停机卸线,再将头部钢筋穿入后机架,经导向辊缠挂在上卷筒上,尔后两卷筒联动拔轧(采用单机架轧制,只用下卷筒)。

“一拖二”设备的另一特点是,应力消除机采用主动式(带电机),收线装置采用被动式(收线盘由钢筋带动旋转)。由于成套生产线设备中少一台拉丝机和一台工字轮收线机,故“一拖二”设计的最大优点是投资省,设备紧凑,占地少。

尽管“一拖二”设备基本也能实现全规格,全级别冷轧带肋钢筋的生产,但受拉丝机主电机功率的限制,生产Φ6~Φ10偶数规格550级产品只能达到正公差交货条件,这不仅大大降低产品盈利能力,而且也往往不为客户所允许。

由于目前尚无奇数规格线材,所以“一拖二”设备只适合承接550级奇数规格(俗称5、7、9)供筋合同,除此之外,该设备还存有以下三个缺点:

(1)因采用被动式收线,盘重一般不超过200kg,对9m定尺合同,每盘至少丢一根钢筋,成材率受影响。

(2)拔轧过程中,一旦出现压线情况,必须上、下卷筒同时排(洄)线,操作用时较长。特别是这种情况若发生在生产800及以上级别预应力钢筋时,由于钢筋太硬,反弹极易造成工伤事故。

(3)成品机架出线后,必须边轧边卡尺,直至校准尺寸,这一部分走线加上经导向辊缠挂在上卷筒这一段未刻痕走线,累计丢长较多(调直时必须剪掉),形成一定的生产损耗。

2.2.3 “二拖二”直进式生产线

“二拖二”是指生产线主机列由二架轧机和二台拉丝机组成,系目前用于冷轧带肋钢筋生产的主力机型。其设备、工艺特点包括:

(1)主传动交流化,即二台拉丝机均采用交流变频调速电机驱动,与传统直进生产方式略有不同的是,二台拉丝机之间设有一活套调谐装置,以保证生产过程中钢筋始终处于微堆轧制状态。

(2)为保证最大吃坯Φ12.5mm线材和实现负差最大化轧制,1架Y150轧机后跟Φ750卧式拉丝机(75kw),2架Y150轧机后跟45或55kwΦ800立式拉丝机。

(3)采用Φ200大直径7辊应力消除机(消应原理类似辊式矫直机),以增大应力消除效果,提高产品延伸率。同时,为克服由此增大的阻力作用, Φ800工字轮收线机采用23kgm力矩电机。

(4)Y150轧机前增设干粉润滑箱,以适应用碳化钨轧辊轧800及以上级别预应力钢筋(轧CRB550和 CRB650用乳化液冷润)。

(5)由于550级冷轧带肋钢筋系直条状交货,理论计重。为实现产品利润最大化,必须在保证质检合格前提下,力求负差最大化。然而,负差愈大,压下量愈大,加工硬化亦愈大,使轧后产品抗拉过高,延伸不足。

为此,“二拖二”生产线的离线特点是在放线架与调直剪断机之间设有一台用于二次消应的3辊除鳞机和一台37kwΦ650立式拉丝机。拉丝机采用交流变频调速电机,通过无级调速与调直机速度相适应。

(6)“二拖二”成套生产线设备组成与工艺流程如下:

双位放线机→5辊机械除鳞机→干粉润滑箱(550、650级不用)→Y150轧机→Φ750卧式拉丝机(AC,75kW)→活套调谐装置→干粉润滑箱→Y150轧机→Φ800立式拉丝机(AC,45或55kW)→7辊机械消应机(辊径Φ200mm)→Φ800工字轮收线机(23ONm力矩电机)→卷状产品→成卷带肋钢筋→调直放线架→3辊除鳞机(二次消除应力)→Φ650立式拉丝机(AC,37kW)→自动调直剪断机→直条定尺产品(CRB550)。

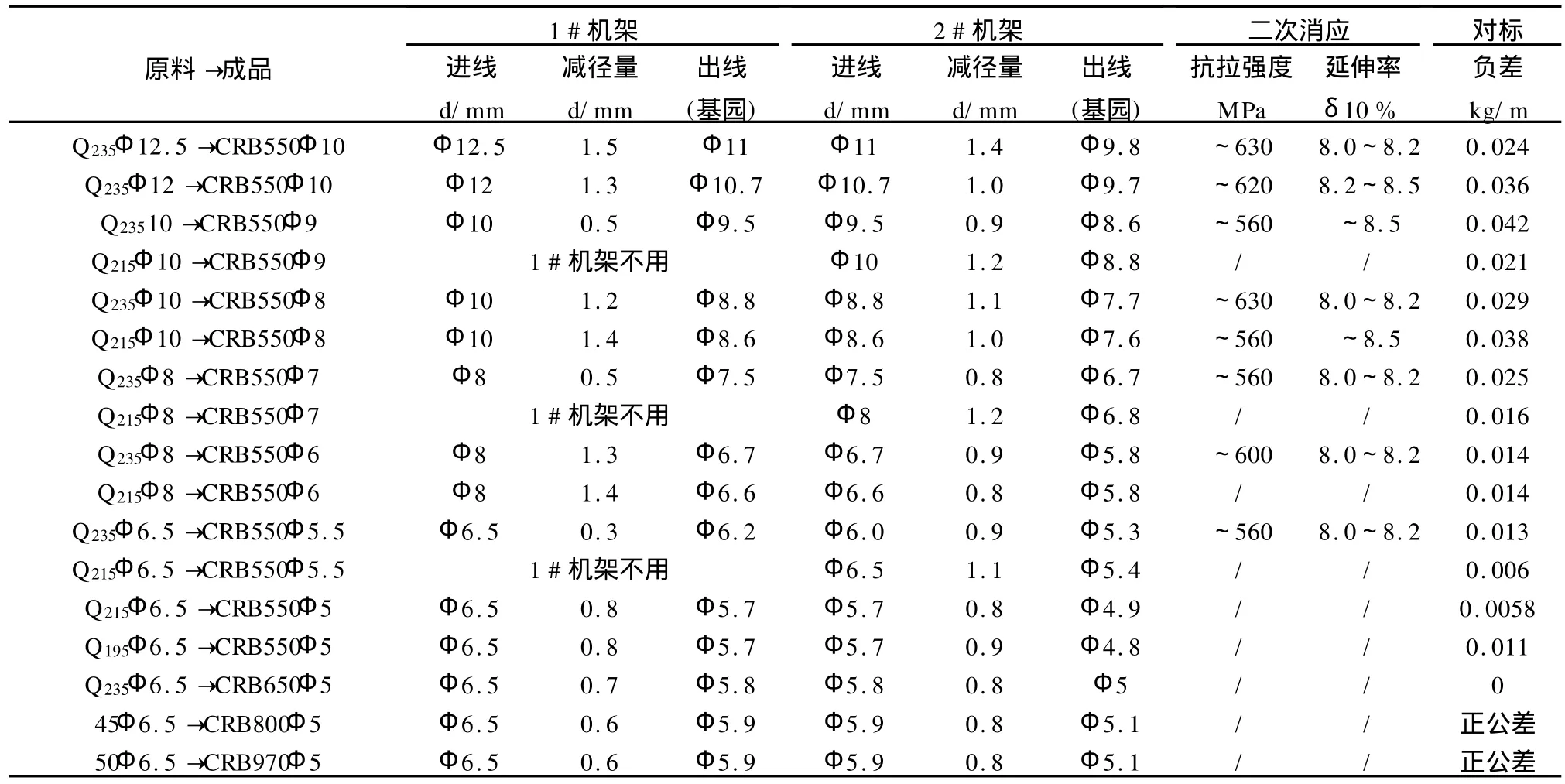

表3 “二拖二”设备生产全规格全级别冷轧带肋钢筋实例轧制图表

3 工艺原则与压下规程

冷轧带肋钢筋供、产、销具有六大特点:

(1)原料特点:同牌号材质软态好于硬态,正公差好于负公差;

(2)生产特点:原料至成品一次冷轧成材,中间无退火程序;

(3)工艺特点:加工硬化导致产品强度过剩,延伸率较低;

(4)销售特点:预应力钢筋卷状交货,过磅计重,非预应力钢筋直条供货,理论计重;

(5)盈利特点:加工收益+负差收益+资金成本收益;

(6)验收条件:质检合格。

以上六大特点决定了制定冷轧带肋钢筋生产工艺制度需贯彻以下四点原则:

1)对800及以上级别预应力钢筋,为确保延伸、反弯两项关键指标质检合格,应尽可能按正公差轧制,并采用卸线→开卷→消应→重卷工艺。

2)对550级非预应力钢筋,应在保证质检合格前提下,力求负差最大化。

3)对550奇数规格产品,用Q235线材轧四道次,并接二次消应工艺较拉丝材在单机架上轧二道次工艺,负差更大,同时质量也更稳定。

4)由于标准定义冷轧带肋钢筋公称直径系一基园点到一肋中点高之间距离(见图1),故孔型设计和后步调整应使成品基园直径较标准公称直径小0.3~0.5mm。

基于以上诸点原则,表3列举了用“二拖二”设备生产全规格、全级别冷轧带肋钢筋轧制图表。

4 存在问题

目前,冷轧带肋钢筋存在的主要问题是:一方面,GB13788-2000标准中对CRB550钢筋延伸率标准(σ10≥8%),定的相对偏高,例如,冷轧扭和HRB400仅分别为σ10≥4.5%和σ5≥15%;另一方面,近年来,不少厂家在无二次消应设备或不愿意走这块成本情况下,仍盲目采取加大负差,降低销价的产销策略,以致产品因延伸率质检不合格,被退、换货现象常有发生,在一定程度上引发了业内对冷轧带肋钢筋质量稳定性的质疑,且受此负面影响,其产、销两旺的势头正有所减退。

由于目前已出现甲方(甲供料),或施工方直接要求负差交货的趋势,故延伸率问题系当前冷轧带肋钢筋生产技术中,有待进一步突破的首要问题。

5 结论

(1)与近年来悄然兴起的热轧 Ⅲ级盘螺(HRB400)相比,CRB550钢筋因具有配送方便,负差可控,配筋灵活等优势,故近、中期内其市场主导地位难以被动摇。

(2)实践证明,在尚未研发出冷轧带肋钢筋专用线材之前,为确保CRB550钢筋在负差轧制条件下延伸率达标,增加“二次机械消应”工序是最经济、可行的方法之一。

[1] 龚仕杰.混凝土施工新技术[M].北京:中国环境科学出版社, 1995.

[2] 刘新运,王永杰.建筑用钢标准手册[M].北京:中国标准出版社,2008.