真空感应炉熔炼高硅电工钢脱氧工艺的研究

2011-02-03杨佳欣黎世德陈子宏张穗忠

杨佳欣 刘 静 黎世德 陈子宏 张穗忠

(1.武汉科技大学 湖北 武汉:430081;2.国家硅钢工程技术研究中心 湖北 武汉:430080; 3.武钢研究院 湖北 武汉:430080)

0 引言

电工钢板包括碳含量很低的<0.5%Si电工钢和0.5%~6.5%Si硅钢两类,主要用作各种电机和变压器的铁芯,是电力、电子和军事工业中不可缺少的重要软磁合金。电工钢板在磁性材料中用量最大,也是一种节能的重要金属功能材料。

对于取向硅钢而言,杂质含量、夹杂物和析出物数量及分布状态等对形成(110)[001]织构的二次再结晶发展或者是晶粒取向度有很大影响。钢中存在大量的氧化物夹杂,不易发展完善的二次再结晶组织,B800值低。对无取向硅钢而言,氧更是有害元素,氧形成SiO2、Al2O3和MnO等氧化物夹杂,使磁性降低。MnO等细小氧化物可阻碍晶粒长大,使P1.5/50增高。氧加速氮在铁中的扩散速度,可间接的加速磁时效。硅和铝降低碳和氮在α-Fe中的扩散速度,阻碍磁时效,但氧与硅和铝形成氧化物,所以氧也促进磁时效[1]。

因此,降低电工钢中的氧含量可使磁性明显改善。本文就真空感应炉冶炼高硅电工钢的脱氧工艺和效果作了一些研究。

1 实验方法及过程

试验在 MgO捣打坩埚真空感应炉上进行, 50Kg锭型,熔池表面积约300cm2,原料(纯铁、硅铁、锰铁等)均采用纯料,严格控制原料中的氧和其它杂质含量。试验用高硅电工钢的成分如下表1所示。将配比好的原料加入炉中在真空下熔化和精炼,精炼过程中通过控制输入功率维持熔池的温度,然后充入氩气(Ar)加压并合金化,等合金熔化并保持一定的时间后,在真空下浇注成钢锭。

表1 实验用钢的主要化学成分

试验采用A、B、C三方案进行熔炼后期的脱氧处理。A、B两方案为钢液化清后直接进行高真空精炼,精炼期间真空度维持在3Pa~6Pa,它们的区别为精炼时间不同。A方案在完成真空化钢后,精炼5min以进行脱氧处理,B方案则精炼10min。B、C两方案的区别为,C方案在完成10min精炼,通氩并合金化后,通过合金料斗加入50g硅钙中间合金进行脱氧处理,最后浇钢。在钢锭冷却后,取各钢锭样进行全氧含量分析。

2 实验结果

A、B、C三方案的脱氧效果和碳含量如下表2所示。

由表2可见,由于所采用的原料和前期熔炼工艺完全相同,A、B两方案虽然精炼时间不同,但钢锭最终的氧含量一样,而C方案由于采用加入硅钙合金进行最终脱氧,钢锭氧含量较A、B两方案降低。由于原料的控制和采用延长精炼时间的工艺手段,三方案钢锭的碳含量均达到了钢种成分所要求的范围。

表2 各方案的脱氧效果

3 讨论

3.1 真空精炼时间对脱氧效果的影响

由于采用相同的原料,A、B两方案原料中的氧含量完全相同,熔炼前期的工艺也完全一样,后期工艺的差别来源于化钢结束后精炼时间的不同。A方案在高真空下精炼了5min,B方案精炼达10min,两方案钢锭的氧含量则完全一样。

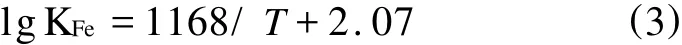

真空精炼过程中的脱氧主要依靠钢液中碳氧反应来完成。在常压和低压下,钢液中碳的间接氧化反应按下式进行:

式中:ΔG0—吉布斯生成自由能(J/mol)。

碳氧反应的平衡常数与温度的关系式为

碳氧反应式的平衡常数表达式为

碳氧反应的脱氧常数(碳氧浓度积)为

由以上热力学公式可见,在真空的作用下,冶炼空间的真空度越高,即 pCO值越低,脱氧常数m值就越小,钢液中含氧量也越少。真空促进了碳脱氧反应的发展,提高了碳脱氧的能力。由于碳脱氧时,脱氧产物为CO,不溶于钢液,随时被抽气系统排出,所以脱氧产物不会留在钢中,使钢中的总氧含量显著降低[2]。因此,真空下利用碳脱氧可使钢中氧含量下降到很低水平。在1600℃本试验钢液成分下,精炼达5min后3~6 Pa真空下与0.0028%C相平衡的钢中氧为0.0015%,可见高真空下碳脱氧可以达到很好的效果。

真空感应熔炼过程中尽管碳具有很强的脱氧能力,但是碳脱氧并不能完全决定钢液总含氧量[3]。因为,当钢液达到一定温度,随着脱氧反应的持续进行,炉衬材料将发生热分解反应,向钢液中供氧:

炉衬材料分解向溶池的供氧速度取决于溶池温度和熔炼真空度,温度和真空度越高,炉衬供氧使熔池达到的最高理论氧含量也越高,图1为不同温度下MgO分解时真空度与[O]的关系。碳氧反应主要发生在钢液自由表面和钢液与炉衬的上部接触面上,而每1mm深的钢液将产生70Pa静压,这时过高的真空度并不能对整个熔池的碳氧反应产生实质性的影响,相反过高的真空度会降低氧化镁的热稳定性,不利于钢液的深度脱氧[4]。熔化期和精炼初期,碳脱氧反应占主导地位并决定钢液总含氧量。精炼后期温度、真空度比较高的条件下,坩埚材料氧化物分解向钢液供氧反应占主导地位,钢液中含氧量取决于这两个反应的脱氧量和供氧量之差。钢中含氧量并非随精炼时间的延长而下降,含氧量取决于以上两个反应的速率差。

图1 不同温度下MgO分解时真空度与[O]的关系

1600℃时当系统压力低于50Pa时,MgO的热稳定性急剧下降,其在10Pa真空度下的[O]炉衬= 0.0127%,本试验精炼的真空度维持在3~6Pa,在熔炼时炉衬材料分解的氧含量将更高,势必引起钢液的增氧[5]。A方案精炼5min后,反应(1)和反应(6)已经到达平衡,而B方案继续延长精炼时间达10min,并不能带来钢液氧含量的降低。随着精炼时间的延长,反应(1)仍在进行,因此B方案的碳含量要低于A方案。

3.2 加入硅钙合金对脱氧效果的影响

B、C两方案的区别为,C方案在B方案完成的基础上,加入50g硅钙中间合金进行脱氧,其脱氧效果也优于B方案。

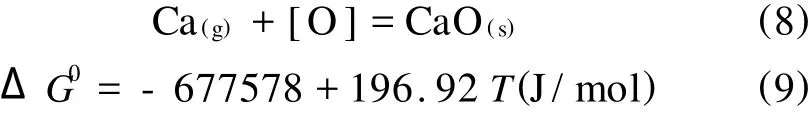

钙是强脱氧元素,由于钙的汽化温度低,蒸气压高,无法有效的加入钢中,因此,必须采用含钙的二元或多元合金提高钙的脱氧效果。硅钙合金是使用最广泛的含钙脱氧合金。它含有约30%的Ca和60%的Si,其余为 Fe等。硅钙合金脱氧主要通过以下反应完成:

当硅钙合金加入后,由于钢液中夹杂物细小呈球形而不易上浮,因此,使用硅钙合金脱氧速度很慢。脱氧后钢液必须保持足够时间以后,钢中总含氧量才能下降到最低值[2]。同时,耐火材料的种类对硅钙的脱氧效果有着有着显著的影响。在MgO坩埚中用钙脱氧时,铁液中的钙能使坩埚中的MgO还原:

发生反应(10)的镁在钢液中立即汽化并迅速的逸至液面而氧化燃烧。反应(10)的发生使加入硅钙的利用率降低,不利于脱氧反应,因此,钢液中的总含氧量不能显著降低,加入硅钙合金的脱氧效果变差。

C方案在B方案完成的基础上,加入50g硅钙中间合金进行脱氧,钢锭氧含量也由0.0015%下降到0.0010%。但由于硅钙合金自身的脱氧效果和MgO坩埚的影响两方面的原因,C方案钢锭的氧含量不能进一步降低。且和B方案一样,由于冶炼时间的延长,C方案的碳含量进一步降低。

4 结论

(1)在利用氧化镁捣打坩埚真空感应炉熔炼高硅电工钢过程中,通过控制原料的成分、高真空下的碳氧反应和炉衬分解向钢液中的供氧,可使钢液的总氧含量≤15×10-6。

(2)在维持高温高真空条件下,当反应达到一定程度后,延长精炼时间并不能降低钢液的总氧含量,必须合理的控制精炼时间才能达到降低总氧含量的效果。

(3)完成精炼后加入硅钙合金沉淀脱氧可进一步降低钢液的总含氧量,但脱氧效果有限。

[1] 何忠治.电工钢[M].北京:冶金工业出版社出版,1996.

[2] 王振东,曹孔健,何纪龙.感应炉冶炼[M].北京:化学工业出版社出版,2007.

[3] 章光安.真空感应炉冶炼中的核心问题——碳氧反应[J].本钢技术,1995,(2):17-25.

[4] 姚春发,李太全,王 敏,等.真空感应炉冶炼X120管线钢脱氧和脱硫试验[J].特殊钢,2008,29(4):25-27.

[5] 薛正良,高俊波,齐江华,等.真空感应熔炼过程炉衬材料向钢液供氧现象的研究[J].特殊钢,2005,26(1):6-8.