盘区大孔采矿采场全尾砂充填挡墙力学特性研究

2011-02-02袁世伦铜陵有色金属集团控股有限公司安徽铜陵244000

袁世伦(铜陵有色金属集团控股有限公司,安徽 铜陵 244000)

1 前言

冬瓜山铜矿矿体为似层状的缓倾斜至水平、厚度变化较大的矿体,设计采用两种落矿方案:大直径深孔落矿方案和扇形中深孔落矿方案。

根据矿体的形态划分盘区,首采区段划分为4个盘区,盘区长度为矿体水平宽度,为100m。盘区平面尺寸为100m×150m,矿房采场长度82m,宽18m,矿柱采场长度78m,宽18m,采场高度为矿体厚度,均在40~100m之间,矿房采场面积达1 476m2,矿柱采场面积达1 404m2,采场采空区体积大,属高大型采场。采场沿矿体走向布置,盘区内采用隔一采一的回采顺序,矿房采场采用嗣后全尾砂胶结充填,矿柱采场采用嗣后全尾砂充填。采场采用堑沟底部结构形式,铲运机通过出矿进路出矿。

2 全尾砂充填挡墙力学特性分析

依据矿山充填实际情况,充填挡墙的受力分析和计算分两种情况及充填料浆三种不同力学性质状态来进行。第一种情况是一次充填量低于充填挡墙高度;第二种情况是一次充填量高于充填挡墙高度。由于考虑充填挡墙的承受能力一般不可能达到第二种情况,因此,以下只针对第一种情况的三种状态进行力学分析。根据计算分析结果,确定在充填挡墙高度范围内的每一次充填料浆合理高度,以确保充填挡墙在充填过程中的安全[1]。

力学分析的条件参数:充填挡墙设置在出矿进路,距采场边界约3~5m(视具体情况定),出矿进路规格为4.5m×3.75m(W×H),每次充填高度h见图1。全尾砂充填料浆(灰砂比1∶4,重量浓度70%)密度γ液=1.85g/cm3,沉降凝固后密度γ固=1.99g/cm3,充填挡墙竖向线载荷为q,总压力P,充填挡墙竖向弯矩为M,作用点为Z0。

图1 采场充填及挡墙受力图

充填挡墙第一种情况三种状态计算公式及结果如下。

(1)充填料浆刚充入空区,未凝结硬化,C=0,ϕ=0,充填挡墙竖向线载荷q:

总压力P:

充填挡墙竖向弯矩M:

最大竖向弯矩Mmax及作用点Z0:

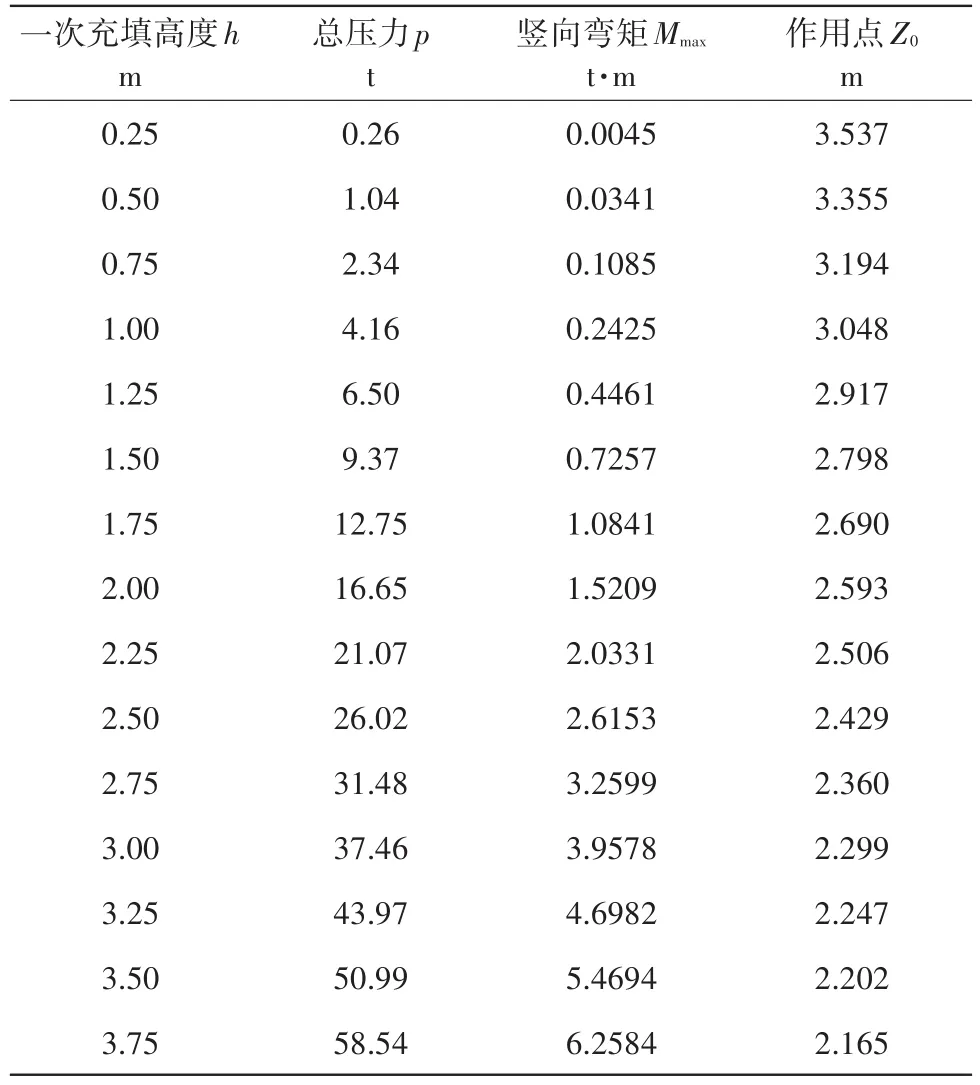

该种状态下,不同的一次充填高度h与充填挡墙总压力计算结果见表1。

(2)当充填料浆失去流动性及塑性时,C=0,ϕ≠0,充填料浆作用于挡墙的力。

按以往经验,内摩擦角ϕ(30°~38°)取33°,根据郎肯压力计算方法得:

表1 充填料浆刚充入空区时充填挡墙压力计算值

不同的一次充填高度h与充填挡墙总压力计算结果见表2。

(3)充填料浆凝结硬化并具有强度时,C≠0,ϕ≠0,充填挡墙受力计算。

按以往经验,内摩擦角ϕ(30°~38°)取33°,充填体侧压计算公式:

式中充填体凝结硬化后粘结力C≠0,按以往经验通常C=0.2~0.3MPa,计算时C取0.25MPa。

如果计算结果得出线载荷q≤0,则充填挡墙不受侧压力。

表2 充填料失去流动性时充填挡墙压力计算值

将C值代入上式计算,结果表明线载荷q均小于0。所以,此性态充填体对挡墙不产生侧压力,故可不必再计算总压力P和最大竖向弯矩Mmax[2]。

充填料浆凝结硬化并形成充填体后,由于自身强度作用,充填挡墙受力较静液态作用时或充填体未具有强度时要小。由于全尾砂充填料浆充入采空区时,其凝结硬化时间为20~30小时或更长,所以充填挡墙计算以液态静压力计算。

从表1计算结果可以看出:当一次充填料高度在1.25m以下时,充填挡墙受力较小;大于1.25m时,其受力急剧增加。料浆高度在1~1.5m范围时,竖向弯矩急剧增大。在充填到同一高度时,充填挡墙受液态静压力作用的总压力比其他两种情况明显大许多。因此,冬瓜山铜矿采场底部结构单次充填高度确定为1.30m,其总压力P=7.0346t,最大竖向弯矩Mmax=0.4958t·m。

3 全尾砂充填挡墙力学特性的变化

作用在充填挡墙上的压力大小变化受众多因素影响,在满足矿山生产及充填能力要求前提下,为提高充填挡墙的可靠性,需综合考虑下列因素。

(1)合理确定分次充填高度。从压力计算中可看出,作用在挡墙上的分布压力q与充填高度h的一次幂成正比,总压力P与充填高度h的二次幂成正比,最大弯矩Mmax与充填高度h的三次幂成正比,可见充填高度h对挡墙的安全影响最大。因此,合理确定分次充填高度,并利用采场中充填料浆随时间而逐渐凝结硬化后自身所产生的强度,而使作用在挡墙上总压力P逐渐变小这一规律,可大大改善充填挡墙的受力状态。

(2)正确选择充填挡墙设置地点。充填挡墙上的总压力P与其面积大小成正比。因此选择挡墙位置时,只要不影响生产和充填,最好是选在距采场较远、巷道断面较小最便于设置挡墙的位置,这样不仅可以降低挡墙构筑费用,而且安全性也可以大大提高。

(3)提高充填体的粘结力。充填体自身的内聚力C对挡墙的侧压力尤为重要,当充填体初始强度较大时,充填体自身强度即可承受其自重作用从而不对充填挡墙产生压力。因此,提高粘结力可以显著降低挡墙受力。但全尾砂胶结充填料强度增加缓慢,因而对挡墙压力的减少也非常缓慢。为了尽快提高粘结力,可采取以下途径:①加大胶结剂添加量,提高砂浆重量浓度,加快充填脱水。②适量加入絮凝剂、速凝剂或早强剂等,加快充填料的凝固或减少胶结剂的流失。

(4)提高充填料内摩擦角。挡墙受力大小与tan2(45°-ϕ/2)成正比,增大ϕ值,tan2(45°-ϕ/2)减小,挡墙受力减少。

提高充填体内摩擦角的方法有:①改善充填料的粒级组成,从而获得较大的充填容重。②控制充填体内含水量。松散充填体处在饱和水状态时,会很大程度降低其内摩擦角,甚至不具有内摩擦角。但充填体内含有适量的水分,以颗粒表面分子水和毛细水存在,表现出“粘结力”和表面张力,从而提高了内摩擦角。因此,采场充填时要尽力改善脱水措施,使充填料尽快脱水。

(5)改变挡墙设置方式。从施工和安全的角度来看,尽管目前国内外有多种形式构筑、用材不同的充填挡墙,但最常用最简便的还是木材构筑的挡墙[1]。

4 8#大孔采矿采场充填挡墙实施方案

4.1 采场充填高度确定

从挡墙力学特性分析得出,单次充填高度在1.25~1.50m时,挡墙受力开始急剧增加,当充填高度为1.25m时,挡墙受到最大推力可达6.50t,最大弯矩达0.4461t·m,则挡墙木立柱直径d在20cm可以保证安全。当充填高度在1.50m时,挡墙受到最大推力可达9.37t,最大弯矩达0.7257t·m,则挡墙木立柱直径d至少在20cm以上才保证安全。充填挡墙设置在断面为4.50m×3.75m的巷道,若一次充填高度达3.75m,则挡墙受到最大推力可达58.54t(依据表1),最大弯矩达6.2584t·m,则挡墙易摧毁。因此,充填底部结构时,单次充填高度的确定尤为重要。根据表1的数据,确定单次充填高度为1.30m。根据设计资料,采场充填时,其底部结构整个挡墙分8次充填,单次充填高度为1.30m,其具体充填次数要根据实际情况变化。

4.2 采场充填挡墙及位置确定

8#大孔采矿采场共有12个巷道出口需要设置充填挡墙,其中-760m水平底部结构有8个,-730m水平有4个。从其他矿山经验和安全等因素分析,充填挡墙位置应该设置在距离采场眉线3~5m处(根据眉线破坏的程度确定)。采场两端靠出矿穿脉构筑木制挡墙存在许多问题,为了不影响生产,建议采用钢筋混凝土结构挡墙,其他位置在不影响生产的情况下,采用木制钢筋网过滤布挡墙,也可以考虑砌筑空心砖挡墙和块石挡墙。在充填接顶时,如果矿山有废旧提升钢丝绳,可以采用钢丝绳钢筋网过滤布挡墙封口。

5 结语

冬瓜山铜矿床埋藏距地表深达1 000m,矿区构造应力复杂,属高地应力分布区域,开采过程中地压大且具有岩爆倾向。通过对大孔采矿采场全尾砂充填挡墙力学特性研究表明:充填挡墙设置地点、分次充填高度、充填料内摩擦角、充填体的粘结力等是影响采场全尾砂充填挡墙力学特性变化的主要因素;结合冬瓜山铜矿床首采地段充填采场的实际情况,提出了8#大孔采矿采场充填挡墙实施方案。

[1] 长沙矿山研究院,冬瓜山铜矿.深井高浓度全尾砂充填技术研究(采场充填工艺技术研究)[R].长沙:长沙矿山研究院,2006.

[2]刘志祥,李夕兵等.基于混沌优化的高阶段充填体可靠性分析[J].岩土工程学报,2006,(03):348-352.