采场间顶柱回收联合爆破技术实践

2011-02-02张连恒曾志义中冶集团华冶资源开发有限责任公司北京100176

张连恒,曾志义(中冶集团华冶资源开发有限责任公司,北京 100176)

1 前言

锡铁山铅锌矿是一个大型铅锌矿床,于1955~1958年进行勘探,1979年完成矿山初步设计。1983年由原国家计委组织青海省和原中国有色金属工业总公司共同组建成立了锡铁山矿务局,当年5月开始动工建设锡铁山铅锌矿,1986年竣工投产。目前锡铁山铅锌矿已形成了150万t/a矿石的采选生产能力。

锡铁山铅锌矿地处柴达木盆地边缘,矿区海拔高度在3 000~3 500m。矿体厚度1~40m,倾角60°~90°。近矿围岩为大理岩和片岩,其中矿区东部下盘围岩为大理岩,上盘围岩为片岩;西部上下盘围岩均为大理岩。大理岩、片岩和矿石均属于中等稳固,但实际生产中大理岩稳固性明显好于片岩。锡铁山铅锌矿中段高度为60m和80m两种,采用分段凿岩、阶段出矿的空场法回采,个别薄矿体采用浅孔留矿法回采。

锡铁山铅锌矿自1986年投产以来,随着地下矿石的不断采出,矿山铅锌资源量逐年减少,3 062m主平硐以上的矿体已回采结束。随着开采深度的向下延伸,矿体也发生了较大变化,深部矿体多以小、密、不规则为主要特征。为了能最大限度的回收矿产资源,矿山深部各阶段的采场设计相对比较复杂,每个小矿体都设计一个采场,相邻采场共用一套人井、风井、联络巷和溜井等。所以在各采场矿房回采结束后,各采场间顶柱的回采就需综合考虑。如果单回收一个采场的间顶柱,会影响其他相邻采场间顶柱的回收,也有可能造成相邻采场间顶柱矿石的永久损失。随着多年的采矿生产,矿山的采矿技术、管理水平都有了较大提高,这也为多采场间顶柱的综合回收提供了技术保障。锡铁山铅锌矿的616、617、619-1和619-2采场间顶柱回收联合爆破技术就是最大限度回收矿产资源的一个成功范例。

2 采场概况

锡铁山铅锌矿六中段616、617、619-1和619-2采场均采用有底柱结构的分段凿岩、阶段出矿的空场法进行回采。616采场位于六中段31-3线至33-2线之间,上部为515采场,西部与617采场相接,东部为613采场,下盘为619采场;617采场位于六中段33-2线至35-1线之间,上部为516采场,东部与616采场相接,西部为II12S小矿体浅采,下盘为619-1和619-2采场。616、617采场所采矿体为II9S上盘矿体,II9S矿体规模较大,矿体呈似层状产于大理岩和片岩中,走向NW-SE,倾向SW,倾角75°左右,属急倾斜矿体。矿体形态十分复杂,分支复合现象十分显著,与下盘的II9矿体局部有粘连。矿石主要以块状构造的方铅矿、闪锌矿、黄铁矿为主。

该采场近矿围岩上盘为片岩,下盘为大理岩。片岩、灰色、片状构造、片理发育。大理岩白色、块状构造、节理发育,局部为青灰色、条带状构造。近矿围岩与矿体产状基本一致,同时对矿体有一定的控制作用,矿体与围岩的界限比较清晰。该采场构造比较发育,主要为断裂构造,在采场的东头发育着一条贯穿中段的横向断裂,对矿体有一定的破坏作用。

619-1采场位于六中段34-1线至35线之间,所采矿体为II9S和II10S。619-2采场位于六中段35线至37线之间,所采矿体为II9S下盘矿体,与上盘矿体局部有粘连,近矿围岩主要为大理岩。矿石主要以块状构造的方铅矿、闪锌矿和黄铁矿为主。该采场构造比较发育,主要以小的断裂构造为主。矿岩物理机械性能见表1。

表1 矿岩物理机械性能

3 间顶柱回采工程布置

616、617、619-1和619-2采场矿体主要呈不规则透镜状产出,矿体形态复杂,倾角较陡,局部近乎直立。从工作效率和安全生产角度出发,采用分段穿孔、一次爆破、阶段出矿的空场法回采。

3.1 采场布置及结构参数

616、617、619-1、619-2采场阶段高度为60m,616、617、619-1采场沿矿体走向布置,采场长度为40~50m,619-2采场垂直于矿体走向布置,宽度为30m,间柱宽度为15~20m,顶柱厚度为6~8m,底柱高度为14m,分段高度为16m,漏斗间距同侧为7m,异侧为3.5m,成对称交错布置。

3.2 采准切割工程布置

3.2.1 底部结构

616、619-1采场在2951.5m水平布置了电耙道漏斗底部结构;617采场在2 983m水平布置了电耙道漏斗底部结构;619-2采场分别在2 973m和2 983m水平布置了电耙道漏斗底部结构。电耙绞车采用2DPJ-30kW配0.3m3耙斗。电耙道净断面2.0m×2.0m,斗穿净断面2.0m×2.0m,斗井净断面2.0m×2.0m。为了减少掘进对底部结构的破坏,保持底部结构的原岩稳定,在掘进中采用光面爆破技术,掘进完成后再进行锚网喷混凝土支护,锚杆采用ϕ18mm的螺纹钢,长度1.8m,间距0.8~1.0m,按梅花形布置,锚杆孔内灌注水泥砂浆固结锚杆,钢筋网采用ϕ6~8mm的圆钢,间距为0.2m×0.2m,喷射混凝土强度为C20,厚度为70mm。

616、617、619-1、619-2采场分别在2 942m水平中段运输平巷的31、35和36勘探线处布置了溜矿井,溜矿井断面为2.0m×2.0m,溜矿井下口安装振动放矿机,采用ZK7-762/250型电机车牵引9辆YCC-2型矿车,将矿石由采场溜矿井放入矿车运至盲竖井井口,经盲竖井提升至3 062m水平,再用ZK14-762/250型电机车牵引直接运至选矿厂原矿仓。

3.2.2 切割拉底方案

为提高在破碎矿体中切割拉底以及扩漏的质量,保证斗井直接贯通拉底层提高崩矿质量,增强放矿时矿石的流通性,降低矿石的损失和贫化,在616、617、619-1、619-2采场设计采用了将拉底层凿岩平巷直接贯通一排漏斗井,另一排斗井超出拉底层标高1.4m以利扩漏。这样漏斗贯通率高,拉底巷道出碴方便,掘进速度快。

3.2.3 分段采准

616采场在2957.5、2973m和2 989m水平布置了凿岩巷,在33-2线3007m水平设有压顶硐室以回采顶柱。采场西部与619-1采场电耙道及33#回风井相连,形成回风系统;2 973、2 989m水平与617采场相接。

617采场在2 964、2 973m和2 989m水平布置了凿岩巷,在35线3 007m水平设有压顶硐室以回采顶柱。采场西部设有35#、35-1#人行井分别与2 942m水平35线穿脉、619-1采场11#电耙道相连,2 973、2 989m水平下盘与619-1采场相接,东部通过33-4#风井与616采场电耙道及33#回风井相连,形成回风系统。根据采场宽度和上盘岩石的稳定性,617采场在33-2线与616采场设有间柱。

619-1采场在2957.5、2 973m和2 989m水平布置了凿岩巷,在35线3 007m水平设有压顶硐室以回采顶柱。采场西部两条电耙道共用35#人井,2 973m水平上盘与619-2采场电耙道相连,2 989m水平与619-2采场相接,电耙道东部与33#风井相连,形成回风系统。根据采场宽度和上盘岩石的稳定性,619-1采场在34、35线分别与619、618-1、619-2采场设有间柱。

619-2采场在2 979、2 989m水平布置了凿岩巷,在37线3 007m水平设有压顶硐室以回采顶柱。

各分段凿岩巷道设计为1/4圆弧拱,宽2.8m,高2.8m。压顶大孔硐室,规格为3.0m×3.0m×3.0m。

3.2.4 切割槽布置

在采场中部矿体相对肥大处设计切割槽和切割井,为回采崩矿创造自由面和补偿空间。设计切割平巷为宽2.8m,高2.8m,1/4圆弧拱,切割井断面2.5m×2.0m,在切割平巷中向上钻凿中深孔,向切割井方向爆破形成切割槽,切割槽崩落矿石放完后,再进行矿房回采作业,最后进行间顶柱回采作业。

3.3 回采落矿

(1)布孔方式:在各分段凿岩巷道及切割巷道内均布置垂直上向扇形中深孔,在压顶大孔硐室内布置水平深孔和束状深孔。

(2)凿岩:中深孔采用YGZ-90型钻机配CJ-1900型圆盘导轨架的接杆凿岩钻机凿孔,孔径为ϕ65mm。深孔采用KD-100A钻机凿孔,孔径为90mm。

上下分段的所有中深孔一次钻凿完成。炮孔施工结束后,用量角器和长2.0m,ϕ57mm的木质炮棍以及ϕ25mm的塑料胶管对钻孔深度、倾角及整体排面角进行检测,验收检测后对不合格钻孔根据实际情况确定是否进行补孔。

4 爆破设计

4.1 爆破参数

中孔:孔径ϕ65mm,最小抵抗线Wmin=1.5~1.6m,孔底距a=1.5~1.8m。药卷长L=0.5m,药卷直径ϕ50mm,单卷炸药重1 000g。

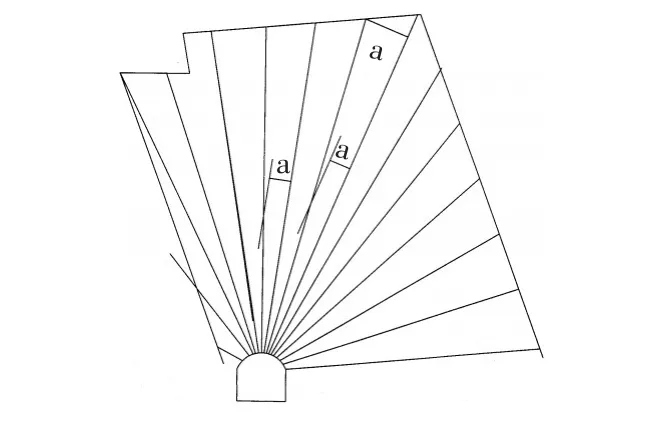

深孔:孔径ϕ90mm,最小抵抗线Wmin=2.5~3.0m,孔底距a=2.5~3.0m。药卷长L=0.6m,药卷直径ϕ80mm,单卷炸药重3 000g。间柱炮孔排位见图1,和压顶硐室炮孔布置见图2。

图1 间柱炮孔排位示意图

图2 压顶硐室炮孔示意图

4.2 炸药量计算

因为扇形孔的孔深和孔间距都是不等的,因此装药量的计算根据设计的孔网参数、崩落矿石体积,先计算出每排扇形孔的总装药量Qp:

式中:q——炸药单耗,kg/m3;

W——最小抵抗线,m;

S——一排扇形孔的崩矿面积,m2。

然后根据每排炮孔总长度及装药系数,再换算出每一个单孔的装药量,为避免扇形孔孔口装药过于集中,装药时除边孔及中间炮孔装药较满外,其余各孔的装药长短不同,见图3。

图3 扇形炮孔装药示意图

中深孔及深孔爆破选用炸药均为2#岩石铵锑炸药,炸药密度1.05g/cm3。中深孔药包直径ϕ=50mm,长度L=500mm,药包重量为1.0kg/卷;深孔药包直径ϕ=80mm,长度L=600mm,药包重量为3.0kg/卷。

4.3 装药结构及起爆方式

采场爆破采用2号岩石铵锑柱状药包连续装药结构;起爆为非电毫秒微差导爆管雷管一次起爆方式,网络为复式锥形结构;相邻排间爆破采取隔段起爆;为保险可靠,孔内设置两发非电毫秒微差导爆管雷管,将每排每孔的同段雷管脚线各一根组成A、B两组,联线均采用1段瞬发雷管,主起爆线为两根导爆索,两套起爆网路一并采用起爆器起爆。中深孔起爆药包一般装在距装药孔口1.0~6.0m处,深孔起爆药包装在距装药孔中1.5~10.0m处;孔口充填采用炮泥和木楔,充填长度一般不小于(0.5~0.8)W,要求充填密实,以免冲炮。

为防止地下工程设施及周围设备遭受地震波、空气冲击波的破坏,爆破设计确定方案时控制最大一响炸药量。

4.4 爆破崩落量及材料消耗量

两次爆破均采用2#岩石铵锑炸药,ϕ50mm(药卷长500mm,重1 000g)和ϕ80mm(药卷长600mm,重3 000g)柱状药包连续装药结构,非电毫秒微差导爆管雷管起爆,网路为复式锥形结构;中孔起爆药包一般距装药孔口1.0~6.0m处,深孔起爆药包一般距装药孔口1.5~10.0m处。爆破崩落量及材料消耗见表2。

4.5 补偿空间系数计算及松动出矿要求

补偿空间系数=爆破后空间体积÷爆破前被爆矿岩体积。

(1)616、617采场:由于616、617采场间顶柱爆破是在矿房爆破结束后且爆破效果良好的基础上进行的,616采场已回采矿房空间为14 706m3,617采场已回采矿房空间为15 916.0m3,为本次爆破提供了足够的补偿空间,故不再进行补偿空间系数计算,满足松散爆破要求。

(2)619-1采场:补偿空间系数=(23 740.6+ 10029.1)÷23 740.6=1.42>1.3,补偿空间系数满足松散爆破要求。

(3)619-2采场:619-2采场为松散压碴挤压爆破,其补偿空间主要由采场内松散矿岩体提供,因此要求进行本次爆破前,采场矿石必须得到充分松动,根据压碴挤压爆破要求,619-2采场2 972m水平14#耙道需放出本次崩落矿量的30%,即18 000t时满足松散爆破要求。

4.6 爆破安全技术

地震波、冲击波影响范围按下式计算:

式中:R地——爆破地震安全距离,m;

v——爆破振动的质点安全振速,根据该处岩石情况取20cm/s;

Q——最大一响炸药量,本次爆破设计最大一响炸药量为8 154kg;

α——地震波衰减指数,取α=1.5~1.8;

K——与介质性质、爆破方法等因素有关的系数,取K=150~250;

K冲——与爆破作用指数和破坏状态有关的系数,取K冲=5;

R冲——冲击波影响半径,m。

计算得:R地=108.4m;R冲=451.5m。

为防止地下工程设施及周围设备遭受地震波、空气冲击波的破坏,根据上述地震波、冲击波计算公式及爆破影响范围,爆破设计确定方案时控制最大一响炸药量。

4.7 采场贫化损失控制及出矿方案

2942m中段616、617、619-1、619-2采场间顶柱爆破后,采场空区将联成一片,并与上部3 002 m水平中段515、516、521、521-1采场采空区相通,在放矿过程中上部采空区内大量的岩石随着采场内矿石的放出而不断下移。因此整个采场的大量放矿过程必然要在覆盖岩层下进行,故采取覆岩放矿措施,采用覆岩下平面放矿方案进行有序地放出采场内矿石,矿岩下降情况见图4,即采场间顶柱爆破后先进行全面松动放矿,使全部漏斗孔之上的矿石松散,放出矿石量15%左右,然后进行均匀放矿,按照平面放矿下降要求,确定出各漏斗负担的出矿量、下降高度和放矿顺序,再进行多轮循环的控制放矿。每轮放出矿石下降高度为2.0m左右,据此计算出每轮每个漏斗的放出矿量,按漏斗顺序由东向西放出限定的矿量,直至放出矿石铅、锌品位达到截止品位为止,封堵漏斗口。

图4中,1、2、3、4、5、6为各漏斗按顺序每次放矿后矿岩接触面下降情况。

表2 爆破崩落量及材料消耗量

图4 平面放矿方案示意图

5 爆破效果及技术经济指标

经过对上述采场整个放矿过程的监控,总计放出矿石量312 241.9t,贫化率13.73%,损失率11.04%;出矿量增加6 000t,相对误差1.92%;贫化率增加1.69%,相对误差12.3%;损失率增加0.89%,相对误差8.06%。贫化损失增大的主要原因是出矿过程中上部岩石混入造成二次贫化、损失所致,但采场总贫化、损失指标均控制在设计范围之内,本次回收间顶柱爆破达到预期效果,获得了良好的经济效益,充分回收了矿产资源,主要技术经济指标见表3。

表3 主要技术经济指标