传感器在注塑模具中的应用

2011-01-30陶永亮

陶永亮

(重庆川仪工程塑料有限公司,重庆400712)

在注塑成型过程中,正确掌握和精确控制模腔压力和模腔温度是成型高质量塑件十分重要的条件。对模腔压力或温度进行实时控制,并对其检测,优化了注塑工艺。而使用传感器是有效,精确地控制注塑模具的模腔压力/温度的重要工具。本文阐述传感器在模腔压力/温度的监测应用,以达到自动监控注塑过程质量。

1 传感器的基本原理

1.1 传感器的定义

国家标准GB 7665-87对传感器定义:“能感受规定的被测量并按照一定的规律转换成可用信号的器件或装置。通常由敏感元件和转换元件组成”[1]。传感器是一种检测装置,能感受到被测量的信息,并能检测感受到的信息。即:利用一定的物质(物理、化学、生物)法测、定理、定律、效应等进行能量转换与信息转换,并输出与输入严格一一对应的器件和装置均可称为传感器[2]。

1.2 传感器组成与分类

传感器种类繁多。其工作原理、性能特点和应用领域各不相同,所以结构、组成差异很大。但总的来说,传感器通常由敏感元件、转换元件及测量电路组成,还有辅助电源,如图1所示。

图1 传感器组成框图Fig.1 Sensor composition diagram

敏感元件是传感器中能直接感受被测量的变化,并输出与被测量成确定关系的物理量元件,是传感器的核心。转换元件是传感器中能将敏感元件输出的物理量转换成适于传输或测量的电信号的部分。测量电路又称转换电路或信号调理电路,其作用是将转换元件输出的信号进一步转换和处理,如放大、线性化、补偿等,以获得更好的特性,便于后续电路实现显示、记录、处理及控制等功能[3]。传感器的分类五花八门。本文主要选择适合模具使用的压力传感器和温度传感器。

1.3 压力传感器

压力传感器主要是利用压电效应制造而成的,也称压电传感器。主要利用石英(二氧化硅)晶体是各向异性的,而非晶体是各向同性的。晶体介质,当沿着一定方向受到机械力作用发生变形时,就产生了极化效应;当机械力撤掉之后,又会重新回到不带电的状态,也就是受到压力的时候,某些晶体可能产生出电的效应,这就是所谓的极化效应[3]。科学家就是根据这个效应研制出了压力传感器。

1.4 温度传感器

温度传感器是把冷端(与仪表相接的两端)与热端(要求测量的温度端)之间的温度差异转化为电动势(电压)的传感器。温度传感器两端均处于20℃环境温度下,在热端加热,要求仪表测量出加热端的温度。显然,这时热端(加热处)和冷端(接二次仪表的两端)有温度差,此温度差就会产生对应的电动势(电压),相应地也会产生电流。因所产生的热电势(电压)与测量温度呈一定的比例关系,仪表将温度差产生的电压转化为温度,温度值就会出现在仪表上[2]。

2 压力传感器控制模腔压力的使用方法

在模腔中常用的压力传感器有:直接型、间接型和非接触型。

2.1 直接型传感器

直接型传感器是通过在模腔后面钻一个安装孔而插入模腔的。它的顶部与模腔的表面平齐,传感器前端直径为9.5 mm,6 mm,4 mm,2.5 mm或1 mm。尽可能选用前端直径大的传感器。传感器与熔体直接接触,测量精度非常高,其电缆则从模具中穿过而与位于模具外表面的监测系统接口相连接。这种传感器的优点是不会受到脱模时的压力干扰。传感器不能有预载,以保证传感器产生的信号全部来自于模腔压力。但是在高温条件下它很容易损坏,造成安装困难。如图2所示。

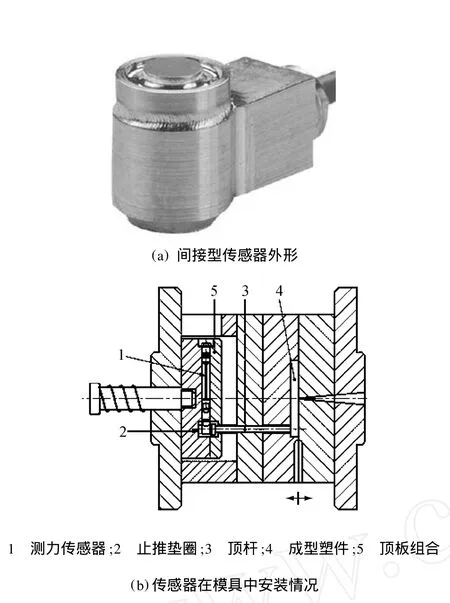

2.2 间接型传感器

图2 直接型传感器Fig.2 Direct type sensor

间接型传感器尽量安装在顶杆后面,顶针能够自由移动,是获取可靠测量结果的保证。安装孔尺寸精度非常重要,传感器不能有任何预载,才能确保顶针力顺利传递到传感器上。传感器顶部的推件销的大小决定了所需传感器的大小。由于顶杆的作用是向传感器传递塑料熔体的压力,故不同的制品要采用不同尺寸的顶杆。选用合适尺寸的传感器,必须与顶针匹配。在使用间接型传感器时,还需考虑到顶针传递给传感器力的大小,从而选择合适量程的传感器,保证传感器受力均匀。如图3所示。间接型传感器是力传感器,力除以顶针面积,就是模腔压力。

2.3 非接触型传感器

非接触型传感器是应变传感器。通过螺纹固定在镶件内或安装孔内。模腔压力与模具变形量密切相关。传感器前端面必须和安装孔底部接触,安装时必须均匀地拧紧传感器,如图4所示。应变传感器安装在模腔后面的钢板内,不会在制品表面留下任何痕迹,不会影响模腔表面的温度场。非接触型传感器测量模具钢的应变,无需改变模具结构。通过测量的应变表示模腔压力,并用于成型监测。

2.4 传感器安装位置

(1)如果压力传感器的安装位置正确,则它能够为模塑商提供最大量有用的信息。除了一些特例以外,对于厚壁制品及无关键流动长度,用于控制模塑压力的传感器则应当安装在模腔的前三分之一处。该区域内的压力信号非常强,提供非常详细的信息,评估分析整个成型过程的特点,如图5(a)所示。

图3 间接型传感器Fig.3 Indirect type sensor

图4 非接触型传感器装配Fig.4 Nlon-contact sensor assembly schemes

(2)对于薄壁制品,在流程末端安装传感器,薄壁制品注射速率非常快,保压时间极短,工艺参数微小波动都会造成流程末端填充问题和尺寸问题。传感器要安装在流程末端[4],监测短射和尺寸波动,还能检测流程末端熔接痕等问题,如图5(b)所示。

(3)对于流程/厚度比值很大制品,如保险杠,由于内应力较大,因此,容易变形。安装两个传感器测量模腔压力下降,一个传感器安装在靠近浇口的位置,另一个传感器安装在流程的末端。通过这两个位置的压力差,监测浇口附近过填充的问题,如图5(c)所示。

图5 传感器安装位置示意图 (黑色点为传感器位置)Fig.5 Schematic of sensor installation location(black for sensor position)

压力传感器有时安装在流道系统内,但是这会使传感器监测不到浇口的压力。需要强调的是,当注料不足时,模腔底部的压力为零[5]。因此,位于模腔底部的传感器就成为监测注料不足的重要手段。

3 温度传感器控制模腔温度的使用方法

按传感器与被测介质的接触方式可分为两大类:接触型和非接触型。

3.1 接触型温度传感器

接触型温度传感器的测温元件与被测对象要有良好的热接触。通过热传导及对流原理达到热平衡,这时的示值即为被测对象的温度。该方法精度较高,并在一定程度上还可测量物体内部的温度分布。使用这种传感器,在熔体接触传感器之前,温度传感器测量的是模具表面温度,接触之后,测量的是熔体接触温度。由于热塑性熔体冷却速率很快,温度传感器的迟滞,测量部位的接触温度要低于熔体温度。然而,接触温度的最大值能够间接地反映熔体温度。温度传感器包括探头、信号传输和接口组成[6]。其外形和压力传感器的基本相同,安装及位置可参照压力传感器的使用方法。

3.2 非接触型温度传感器

非接触型温度传感器测温方法是应用物体的热辐射能量随温度的变化而变化的原理。物体辐射能量与温度有关,并且以电磁波形式向四周辐射。当选择合适的接收检测装置时,便可测得被测对象发出的热辐射能量,并且转换成可测量和显示的各种信号,实现温度的测量。这种传感器主要有光电高温传感器、红外辐射温度传感器、光纤高温传感器等。非接触式温度传感器理论上不存在热接触式温度传感器的测量滞后和在温度范围上的限制,但测量较粗糙,使用不方便。在模具中也不宜使用。

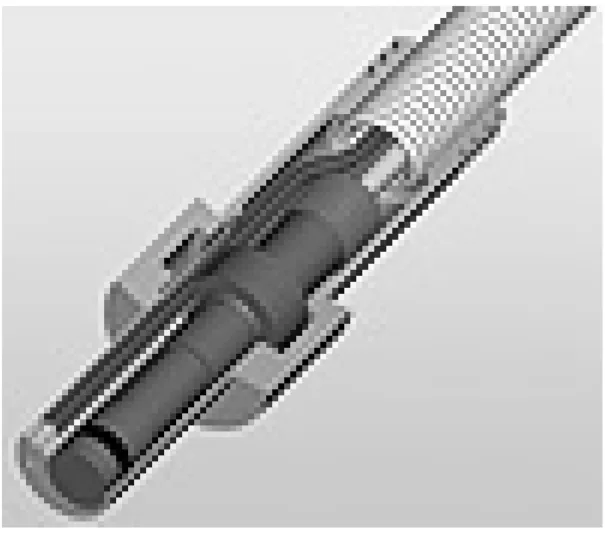

4 压力/温度传感器一体控制方法

图6 压力/温度组合传感器Fig.6 Presscure/temperature combined sensor

对较重要或控制要求高的塑件,不仅需测量模腔压力,也需测量熔体接触温度。对它们的监测十分必要。压力/温度传感器能同时测量模腔压力及熔体的接触温度。压力/温度传感器中采用两个热电偶电缆迅速采集温度信号,如图6所示。压力/温度组合传感器的优点是:仅需一个传感器,在同一个位置同时测量压力和温度。压力/温度传感器的优点是安装简便。温度影响注塑成型过程,如模具温度或熔体温度。使用压力/温度组合传感器是非常有必要的,监测和分析注塑成型过程。温度传感器本身不适合制品质量监测,至于成型过程控制,也并不适合。测量温度仅反映注塑制品的某个局部特征。压力/温度组合传感器安装及位置可参照压力传感器的使用方法。

5 传感器在模具中应用的优点

由于温度传感器本身不适合制品质量监测,测量模腔压力传感器已被证明是优化注塑过程的唯一有效方式。模腔压力的注塑控制系统是确保生产过程高度一致性和质量的方法,将给注塑工艺带来以下优势。

5.1 减少次品率

模腔压力的监测将质量保证融入整个生产过程中,不再需要进行终端产品质量检验,减少质量保证的成本。批量生产的个别零件检测被扩展到所有零件的完全监测。对超出规定容差范围的不合格零件,监测系统在循环结束时立即做出反应,以防止接连出次品。而传统的质量保证只能在产品终端质量检验后才分辨出次品。质量保证系统将监测数据长期存档,供未来调用,提供质量依据,证明生产过程符合规范。

5.2 缩短设置时间

注塑机设置由工艺员根据专业知识和经验来进行的。由于质量特征是准确设置的决定因素,因这方法速度慢,且不准确,其结果是设置的生产条件不尽合理,原料消耗成本高和设备利用率低。用模腔压力优化生产,相应的模腔压力曲线被存储起来。当需要重新设置设备时,存储的模腔压力“记忆”作为参考曲线,优化加工过程,使其与参考曲线对应的过程相同,确保零件质量一致。模具成为工艺中心,并且可从一台注塑机移到另一台注塑机,监测模腔压力与设备无关,而塑件能被独立于注塑机而重复生产。

5.3 切换点的自动识别

从注射到保压的切换点是重要的过程参数,对零件质量和生产成本起关键作用。当模腔内部完全充满时需要从注射阶段切换到保持压力阶段。传统的方式采用注射时间、螺杆位置、液压压力作为切换参数。这些方法的共同特征是规定一个阈值,当参数达到阈值时,控制切换。阈值通过手动控制,经反复多次确定,耗时多,成本高。

模腔压力曲线可用于准确识别模腔填充程度状态。无论模腔的几何形状如何,注射阶段后模腔压力都会由于熔体被压缩而迅速升高。模腔压力曲线中的“拐点”发生在模腔完全被充满的时刻,可用于触发注塑机的切换,注塑机将自动从注射阶段切换到保持压力阶段。应用这技术极大地减少了次品率和原料损耗。过程波动所造成的影响在循环中得以补偿。由于自动识别切换点,不再需要采用部分模腔填充反复试验设置参数,显著简化了设置工作。目前,瑞士奇石乐公司的传感器在模具上应用较广泛。

6 结束语

传感器及其系统在模具中的应用,缩短试模试机时间,优化成型过程,监测成型过程,从而降低生产成本。模腔压力和温度是注塑成型过程参数,直接决定注塑制品的质量。根据模腔压力/温度优化工艺参数,缩短优化所需时间。模腔压力提供详细的成型过程信息,从而指导工艺参数的快速优化。提高生产率和降低成本是自动监控、优化注塑过程的主要目的,也是传感器用于模具中关键之处。

[1] 徐清发,王欣.谈传感器的命名、分类及图形符号[J].传感器技术,1996(6):12-15.

[2] 孙宝元,杨宝清.传感器及其应用手册[M].北京:机械工业出版社,2004:1-2,94-95.

[3] 赵玉刚,邱东.传感器基础[M].北京:中国林业出版社, 2006:2-3,109-110.

[4] 邓世经.模腔压力直接控制装置[J].工程塑料应用,1987, 15(4):59.

[5] 王喜顺,彭玉城.注射成型中冷却阶段的研究[J].模具工业,1999(4):40-44.

[6] 张积华,陈志杰,连一峰.铠装温度传感器在热塑性注射模中的应用[J].模具技术,1990(3):41-42.