SJ SZ-55锥形双螺杆挤出机螺杆的设计

2011-01-30王洪武

王洪武

(青岛科技大学机电工程学院,山东省高分子材料先进制造技术重点实验室,山东青岛266061)

0 前言

锥形双螺杆挤出机是在完全啮合式平行异向旋转双螺杆挤出机的基础上发展起来的一种机型。它除了具有与平行异向双螺杆挤出机共同的优点外,还具有以下独特的优点[1-2]:(1)加料段螺杆直径大,螺槽容积大,加料量大;(2)加料段螺槽表面积大,传热面积大,有利于物料的传热;(3)螺槽容积随螺杆逐渐减小,物料被逐渐压缩,保证了物料连续平稳的塑化;(4)螺杆尾部直径大,螺杆强度高;(5)分配齿轮中心距大,齿轮直径大,承载能力高,螺杆轴向力小,止推轴承的使用寿命高;(6)挤出段螺杆直径小,塑料熔体的剪切速率低,热损伤的危险性小,适于热稳定性差的物料的加工。

锥形双螺杆挤出机在加工对温度和剪切敏感的物料方面显示出其独特的优点,已经成为RPVC干混粉料挤出成型加工的主要机型之一,广泛地应用于管材、板材、异型材等制品的挤出成型以及RPVC粉料的造粒。

螺杆是挤出机的心脏,螺杆参数直接影响到挤出机的性能。本文对SJSZ-55锥形双螺杆挤出机的螺杆进行了设计。

1 螺杆的设计

1.1 螺杆直径D

锥形螺杆有小端直径和大端直径两个值,但锥形螺杆规格一般用小端直径表示。小端直径通常在25 mm~92 mm之间,需根据挤出量确定。本设计的SJSZ-55锥形双螺杆挤出机的螺杆直径为55/110 mm,其中,小端直径为55 mm,大端直径为110 mm,为普通型螺杆。

1.2 螺杆长径比L/Dm

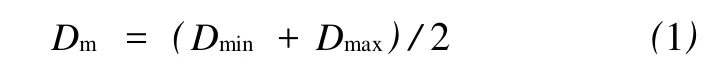

锥形双螺杆的长径比L/Dm定义为螺杆有效长度L与平均直径Dm之比。平均直径为:

式中:Dm为螺杆平均直径,mm;Dmin为螺杆小端直径,mm;Dmax为螺杆大端直径,mm。

在本设计中,Dmin=55 mm,Dmax=110 mm。则由式(1)可得:Dm=82.5 mm。

在本设计中,L=1 195 mm,则L/Dm=14.48。

1.3 螺槽深度 h

普通型锥形双螺杆的螺槽深度沿螺杆长度不变。螺杆头部的螺槽深度一般为小端直径的1/4~1/5。

小端直径为55 mm,螺槽深度h的选择范围为11~13.75 mm,取h=12 mm。

1.4 螺杆轴线中心距 a

两根螺杆啮合后的轴线中心距为:

式中:a为螺杆轴线中心距,mm;h为螺槽深度, mm;δw为顶隙,mm;δw相对较小,计算中有时可以忽略不计。

由式(2)可得:最小中心距 amin=Dmin-h+δw=43 mm;最大中心距 amax=Dmax-h+δw= 98 mm。

1.5 螺杆各功能段参数

螺杆全长按功能分为4段:加料段、塑化段(压缩段)、排气段和挤出段(计量段)。

1.5.1 加料段参数

加料段的功能主要是接受加入的低松密度的RPVC粉料,并向前输送,对物料进行压缩和加热。

上述参数确定以后,首先根据挤出产量确定加料段螺槽容积V1;再由此确定螺纹导程 S1和螺纹头数i1。

螺纹导程S1可以恒定不变,也可以逐渐减小,以实现物料连续压缩,但增加了加工难度。

加料段螺纹头数i1影响物料在加料段的升温效果。螺纹头数多,螺杆传热表面积大,有利于冷料的升温。但螺纹头数增多时,一方面,加工复杂,且螺棱窄,强度削弱,热容量小,传热效果反而差;另一方面,由于螺槽窄而深,会出现螺杆圆周速度及物料的散落性能而造成的加料困难。一般螺纹头数i1取1~3,视螺杆直径而定。

从易于加工方面考虑,加料段螺纹导程 S1恒定不变,螺纹头数i1为1。

加料段长度L1原则上取决于被加工物料的熔融特性以及螺杆的有效长度。为了适应不同物料或配方的加工要求,加料段长度相对较长,一般为螺杆有效长度的35%~40%。

螺杆有效长度为1 195 mm,所以L1在418~478 mm之间选取,取L1=470 mm。

锥形双螺杆挤出机的挤出量可用公式(3)计算[3]:

式中:Q为挤出量,kg/h;V为两螺杆啮合后C形螺槽容积,mm3;n为螺杆转速,r/min;ρs为物料松密度,kg/m3;i为螺纹头数;f为输送效率。

C形螺槽容积可用式(4)计算[3]:

式中:V为两螺杆啮合后C形螺槽容积,mm3;D为螺杆直径,mm;a为螺杆轴线中心距,mm;i为螺纹头数;S为螺纹导程,mm。

在本设计中,Q=150 kg/h,n=24 r/min,ρs= 600 kg/m3,i1=1,f=1。

由式(3)可得:加料段螺槽容积V1=8.68× 104mm3。

由式(4)可得:加料段螺纹导程 S1=48 mm (S1按国标米制螺纹导程标准圆整)。

1.5.2 塑化段参数

塑化段的功能是进一步充分压实物料,并使物料达到半塑化状态。锥形双螺杆挤出机的塑化能力主要基于物料在塑化段的塑化效果。

塑化段的螺纹导程 S2和螺纹头数 i2根据塑化段螺槽容积V2确定;V2则根据与加料段螺槽容积V1的压缩比来确定。此压缩比ε在1.4~3.8范围内选取。

塑化段长度L2相对较短,约为螺杆有效长度的5%~8%。

螺杆有效长度为1 195 mm,所以L2在60~96 mm之间选取,取L2=80 mm。

塑化段螺杆大端直径为88.37 mm,螺纹头数i2取1,压缩比ε取2.4。

则:塑化段螺槽容积 V2=V1/2.4=3.62 ×104mm3。

由式(4)可得:塑化段螺纹导程 S2=28 mm (S2按国标米制螺纹导程标准圆整)。

1.5.3 排气段参数

排气段的功能是将物料中的可挥发物(气体)排出,以利于物料进一步塑化,为挤出段提供不含气体的熔体。对RPVC而言,当其处于半塑化状态时,最有利于排气。若未达到半塑化状态,可挥发物尚未汽化,不易排出;若塑化过好,已汽化的可挥发物包在熔体中,反而排不出。另外,根据排气理论,为使排气效果好,在排气段应有足够大的自由排气空间和使物料不断更新的表面。

基于以上要求,排气段螺槽的容积必须足够大,使物料在其中处于半充满状态。在同样的螺杆转速下,具有较大的自由体积输送能力,使排气口上游的输送能力 Q1小于排气段的输送能力 Q2,即:Q1 螺杆有效长度为1 195 mm,所以L3在203~239 mm之间选取,取L3=230 mm。 排气段螺杆大端直径为84.46 mm,螺纹头数i3取1。 则:排气段螺槽容积 V3=1.5V1=1.30 ×105mm3。 由式(4)可得:排气段螺纹导程 S3=88 mm (S3按国标米制螺纹导程标准圆整)。 1.5.4 挤出段参数 挤出段的功能是使物料进一步塑化,输送物料,并建立压力,以克服机头阻力,将物料挤入机头,成型制品。 为保证物料在较低的机头压力下充分塑化,在最大的机头压力下,又不使排气口冒料,挤出段长度L4应为最大机头压力下建立压力所需长度的1.5倍,约占螺杆有效长度的30%~35%。 螺杆有效长度为1 195 mm,所以L4在359~418 mm之间选取,取L4=415 mm。 挤出段螺杆大端直径为73.87 mm,螺纹头数i4取1。 挤出段螺槽容积V4可根据挤出量进行计算[3]: 式中:Q为挤出量,kg/h;ρ为熔体密度,kg/m3;n为螺杆转速,r/min;η为熔体输送效率。 在本设计中,Q=150 kg/h,ρ=1400 kg/m3,n =24 r/min,η=1。 再由式(4)可得:挤出段螺纹导程S4=40 mm (S4按国标米制螺纹导程标准圆整)。 和啮合异向旋转平行双螺杆一样,除了螺杆与机筒内壁的间隙δf外,由于两螺杆啮合,还在两螺杆啮合区形成径向(压延)间隙δc,侧向间隙δs和四面体间隙δt。 (1)螺杆与机筒内壁的间隙δf 该间隙在锥形双螺杆中通过螺杆轴向位移可以调整。它与螺杆直径、螺杆的制造精度、结构设计及受热膨胀等因素有关。一般取δf=0.1~0.4 mm。 (2)压延间隙δc 这是非常重要的参量。它类似于开炼机两辊之间的间隙,是物料塑化、混合的主要所在地。若δc选得小,则塑化、混合效果好,但间隙中的熔体压力高,螺杆易磨损,且通过该间隙的物料少,不一定有利于整体塑化效率的提高;若δc选得大,剪切速率低,压延作用也下降,但通过的物料多,即:压延漏流大,有较多的物料经受这里的剪切和压延作用。据统计,一般δc=0.3~2.0 mm,具体数值是由螺杆直径、螺杆头部轴线中心距和轴线的夹角而定。 (3)侧向间隙δs 它是两根螺杆在包含轴线的剖面中相邻两螺棱侧面间的间隙。该间隙有较大的变化范围,它沿着螺杆轴线方向在轴线的不同区段可以采用不同的数值。最小为0.2 mm,最大可达到4~5 mm。该间隙象压延间隙一样,对产生侧隙漏流和物料的塑化、混合都有很大的作用。δs与螺杆直径及压延间隙δc有关。一般使δs对物料的流动阻力与δc对物料的流动阻力近似相等。 (4)四面体间隙δt 当齿形,δc,δs以及δf确定后。δt自然就确定, δt不能单独地设计。当螺棱的侧面角Ψ等于零,即:螺槽为矩形时,δt就不存在。当螺槽为梯形或锯齿形时,δt不等于零。δt是物料由一根螺杆流向另一根螺杆的通道。 锥形双螺杆的螺纹牙形一般采用梯形。螺纹升角约为5°。导程越大,螺纹升角就越大。排气段和挤出段的螺纹升角比较大。螺棱的法向宽度e不能太大,太大不但占据螺槽容积,而且增加功率消耗,也容易使物料在螺棱间隙中承受的剪切作用过大而局部过热分解;e也不能太小,太小会导致螺棱的强度减弱,增大回流,降低产量,还使螺棱磨损加剧。 锥形双螺杆挤出机是塑料加工的一种重要机型。它具有独特的优点和广泛的应用。本文对SJSZ-55锥形双螺杆挤出机的螺杆进行了设计,研究结果可以指导同类螺杆的设计。 [1] 冯连勋,董力群.国内外锥形双螺杆挤出机发展概况[J].中国塑料,1995,9(1):5-9. [2] 宋俊全,冯连勋.锥形双螺杆三维实体造型的研究及其开发应用[J].中国塑料,2004,18(6):90-96. [3] 耿孝正.双螺杆挤出机及其应用[M].北京:中国轻工业出版社,2002:272-277.

1.6 螺杆间隙的确定[3]

1.7 螺纹牙的形状

2 结语