空间碎片撞击气瓶穿孔孔径预测公式研究

2011-01-27周广东贾光辉泉浩芳

周广东,贾光辉,泉浩芳

(北京航空航天大学 宇航学院,北京 100191)

0 引言

航天器上各种压力容器储存了液体和高压气体,其受到微流星体或空间碎片的撞击会带来十分严重的后果。因此研究确定压力容器失效同撞击条件的关系是很有必要的。压力容器被空间碎片击穿后的损伤模式十分复杂, 器壁上通常会出现多个弹坑或穿孔,且可能伴随裂纹出现。压力容器的失效模式可分为“穿孔失效”、“花瓣形裂纹穿孔失效”与“灾难性失效”3类,其中“花瓣形裂纹穿孔失效”的严重程度介于“穿孔失效”与“灾难性失效”之间[1]。造成气瓶破坏失效的影响因素很多,如果通过试验来确定气瓶失效与撞击条件的关系,则需要进行大量的超高速撞击试验。而对星上气瓶这种昂贵的部件进行超高速撞击试验所需的费用是非常高的。而数值仿真方法成本低,是研究气瓶超高速撞击现象的重要辅助手段。

本文主要研究卫星高压气瓶的穿孔失效模式情形。用均匀实验设计方法对数值仿真方案进行设计,对星上高压气瓶开展了超高速数值仿真研究,获得了不同撞击参数下气瓶器壁的损伤孔径。采用MatLab拟合软件工具对仿真获取的损伤孔径进行了数据拟合,确定了气瓶器壁的穿孔孔径预测公式。该公式描述了气瓶器壁穿孔孔径与弹丸直径、弹丸撞击速度和撞击角度的关系。研究成果可为航天器遭遇空间碎片撞击的风险评估及制定相应的防护措施提供依据。

1 高压气瓶超高速撞击数值仿真方案设计

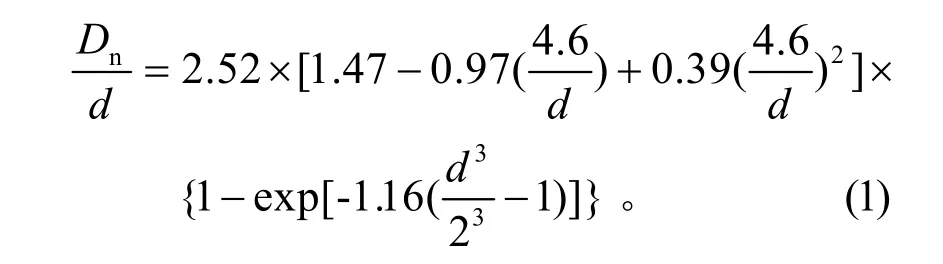

气瓶器壁的超高速撞击特性是由撞击参数和材料性能综合决定的,包括弹丸材料性能、弹丸直径、撞击速度、撞击角度、气瓶厚度、气瓶材料性能等。文献[2]认为:由于在弹丸与气瓶的超高速撞击过程中由撞击所产生的冲击压力超过气瓶器壁材料强度几个量级,而由内压载荷引起的器壁应力远远低于其材料强度,且弹丸直径又远小于气瓶直径,因此可忽略容器内压载荷及其曲率的影响。文献[2]通过对试验数据的拟合建立了在弹丸正撞击速度为6.5km/s、无防护情况下气瓶器壁的穿孔孔径预测公式为

式(1)没有考虑弹丸撞击速度和撞击角度对穿孔孔径的影响,只适用于6.5km/s的正撞击情况。在文献[3]所建立的穿孔孔径经验公式的基本形式上,本文建立了穿孔孔径一般表达式为

式中:Dn表示气瓶器壁最大穿孔孔径;dp表示弹丸直径;A、B、C、D为4个拟合系数;θ表示弹丸撞击角度(弹丸入射方向与靶板法线的夹角);Vp表示弹丸撞击速度;Cb表示器壁声速;db表示器壁的极限穿透直径,可表示为[4]

式中:BH表示靶板材料布氏硬度;ρp表示弹丸密度;ρb表示靶板(对应器壁)密度;t表示靶板厚度。

对于本文的研究对象高压气瓶来说,t、BH、Cb、ρp、ρb皆为常量。弹丸材料为2A12铝合金,密度2.78 g/cm3。气瓶材料为TC4钛合金,厚度为4.6 mm[2]。钛合金材料声速Cb=5.13 km/s,密度为4.419 g/cm3,BH为335。式(2)中dp为速度Vp和θ的函数,则式(2)就是一个只有3个独立自变量(dp、θ和Vp)的函数。

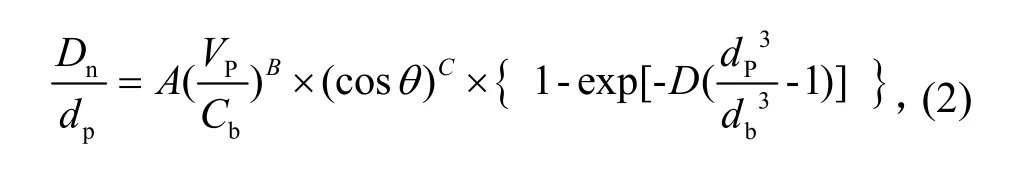

为了拟合的需要,除了式(2)的3个独立自变量外,同时还要考虑4个拟合系数,为此需要较多的仿真试验点。3个自变量的取值范围确定如下:

1)弹丸直径为3~16 mm;

2)弹丸速度为6~13 km/s;

3)弹丸入射角度为0°~48°,每隔2°确定一个仿真试验点。

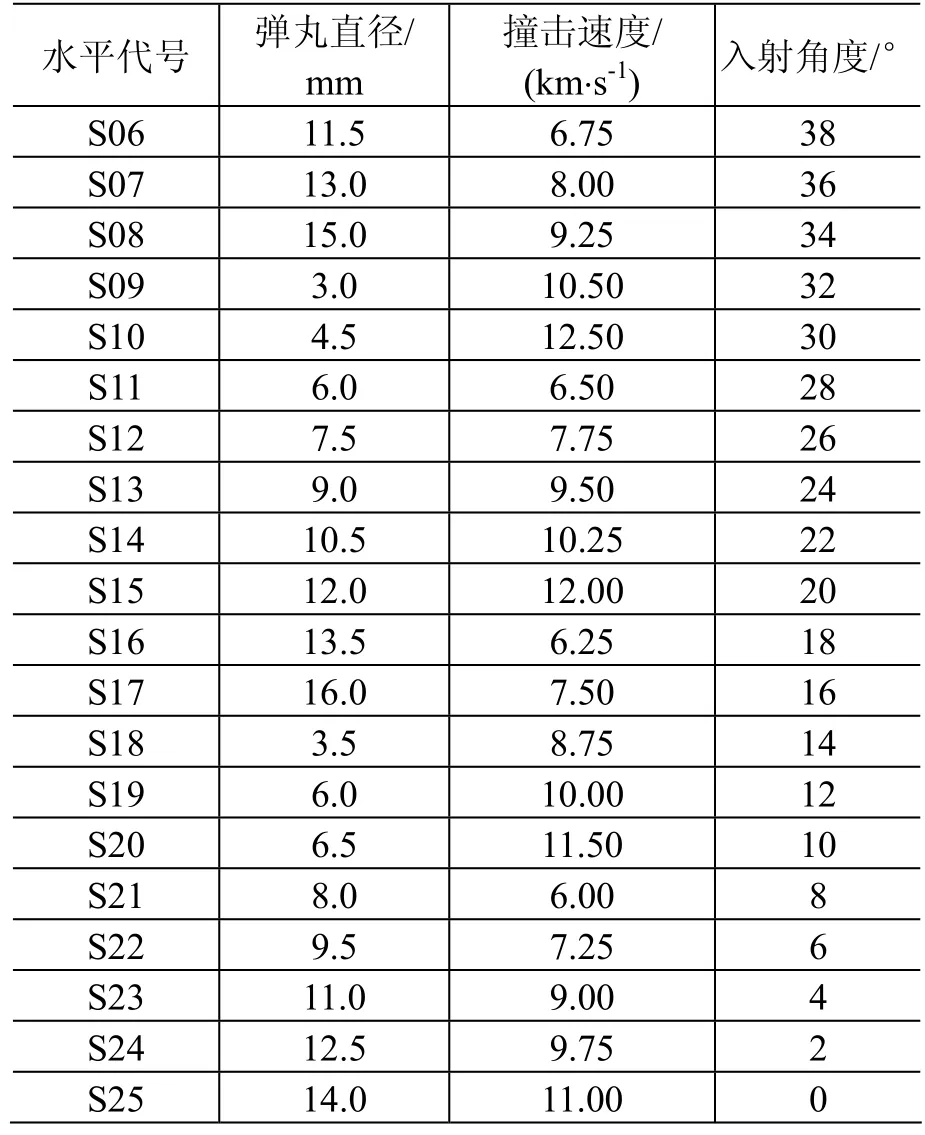

针对因素数较少而水平数较多的实验设计情形,均匀实验设计方法有较大的优势[5]。本文采用均匀实验设计方法对试验仿真工况进行了3因素、25水平的仿真方案设计,如表1所示,该设计表中因素的设计偏差为0.1262。

表1 均匀实验设计法设计的仿真工况Table 1 Simulation conditions based on uniform experimental design method

续表1

2 高压气瓶超高速撞击数值仿真

2.1 数值仿真结果

中国空间技术研究院首次在国内开展了星上常用气瓶的超高速撞击试验[2]。在试验中,采用LY12铝合金弹丸(直径1.76~9.04 mm)以6.5km/s左右速度正撞击球形钛合金高压气瓶,获得了不同撞击条件下的器壁穿孔孔径,拟合处理后确定了无防护情况下气瓶器壁穿孔孔径预测公式。

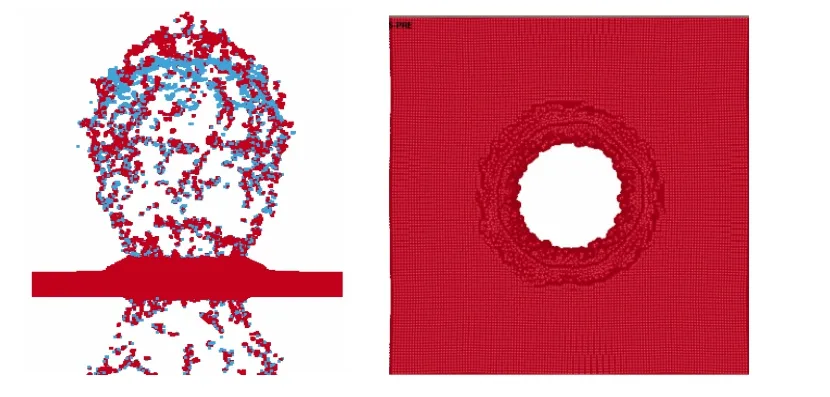

本文基于LS-DYNA仿真软件,针对文献[2]中的试验工况建立了仿真模型,其中LY12铝合金和钛合金的材料参数参考文献[6-7]。针对设计的仿真工况,进行了仿真分析,结果如下:图1为气瓶超高速撞击数值仿真得到的碎片云形状和气瓶的穿孔情况;表2为不同撞击条件下气瓶器壁的最大穿孔孔径。

图1 气瓶超高速撞击碎片云形状和气瓶穿孔情况Fig.1 The debris cloud and penetration hole size of the pressure vessel under hypervelocity impact

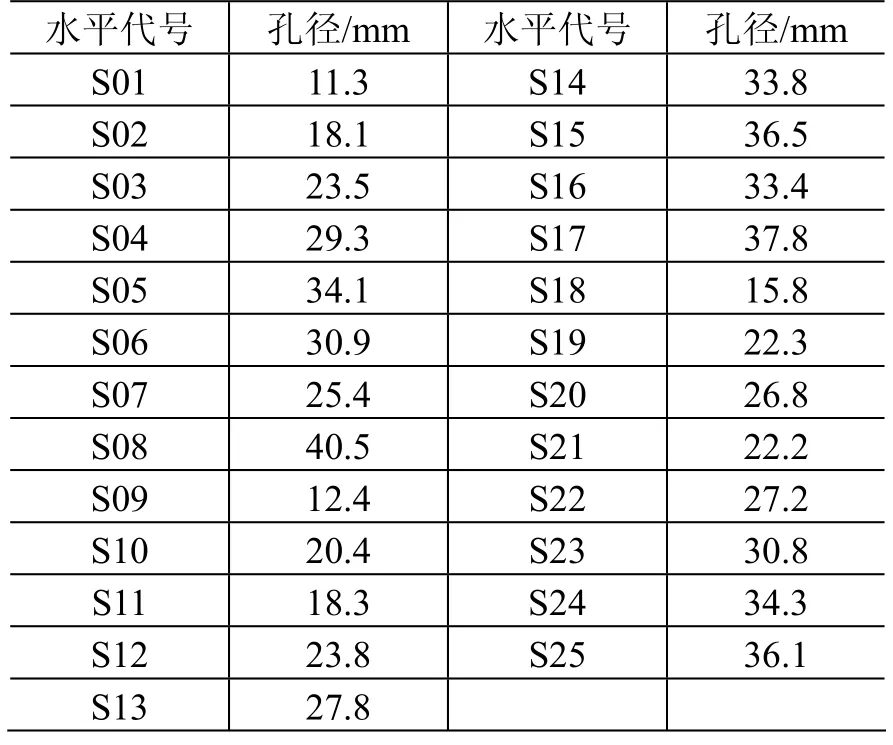

表2 高压气瓶超高速撞击穿孔孔径仿真结果Table 2 Simulated results of the penetration hole size of pressure vessel under hypervelocity impact

2.2 数值仿真的有效性分析

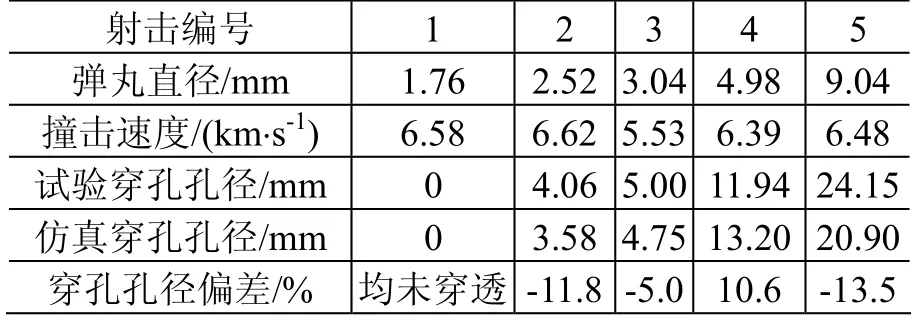

仿真结果与试验结果的对比见表3。可以看出,采用仿真方法获得的穿孔孔径与试验值的偏差限值分别为-13.5%和10.6%。这个仿真精度是可接受的,也说明采用数值仿真方法研究高压气瓶超高速撞击是可行的。

表3 超高速撞击试验结果与仿真结果的对比Table 3 Comparison of results between the hypervelocity impact test and the numerical simulation

3 高压气瓶器壁穿孔孔径预测公式的拟合

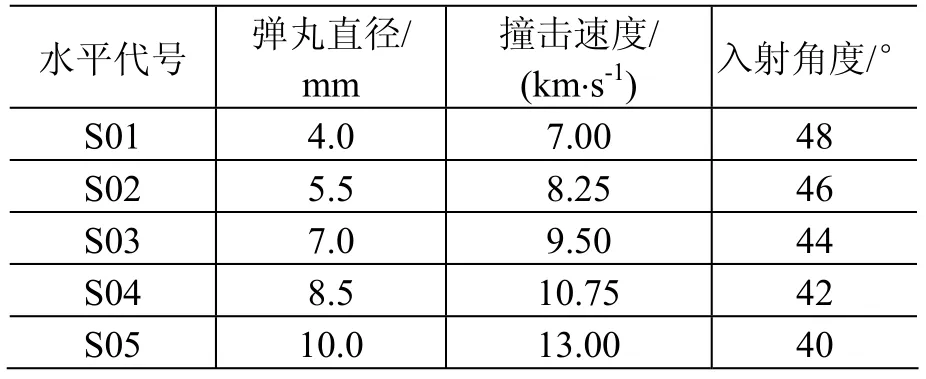

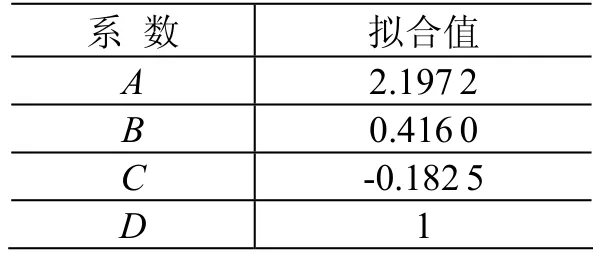

采用MatLab编制了多元非线性回归程序,对表2中25组仿真数据进行了数据拟合,得出式(2)中的各系数的数值如表4所示。

表4 式(2)的4个拟合系数Table 4 The fitting parameters of equation (2)

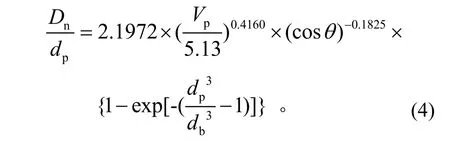

将表4中的系数值代入式(2),则

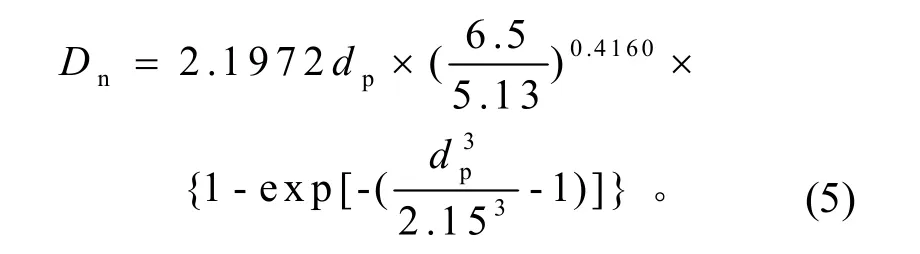

为了与式(1)进行对比,将VP=6.5km/s、θ=0°、db=2.15mm带入式(4),则得

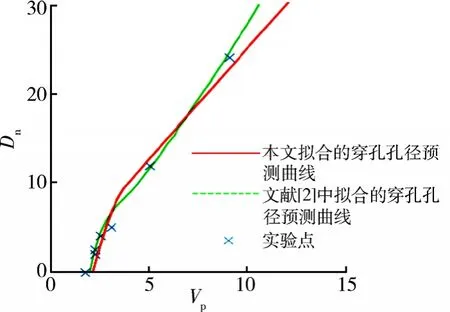

图2给出了文献[2]的穿孔孔径预测曲线和式(5)的穿孔孔径预测曲线。通过对比,可以发现:在弹丸直径小于10 mm时两条曲线吻合较好;而在弹丸直径大于10 mm时两条曲线对穿孔孔径的预测偏差较大。考虑到文献[2]中对数据拟合时只用了4个试验点,而本文采用了25个仿真试验点,可以认为本文得到的穿孔孔径预测公式规律性较好,是试验结果的合理补充。

图2 6.5km/s撞击速度下气瓶的穿孔孔径预测曲线Fig.2 The hole size curves of the pressure vessel for the impact velocity of 6.5km/s

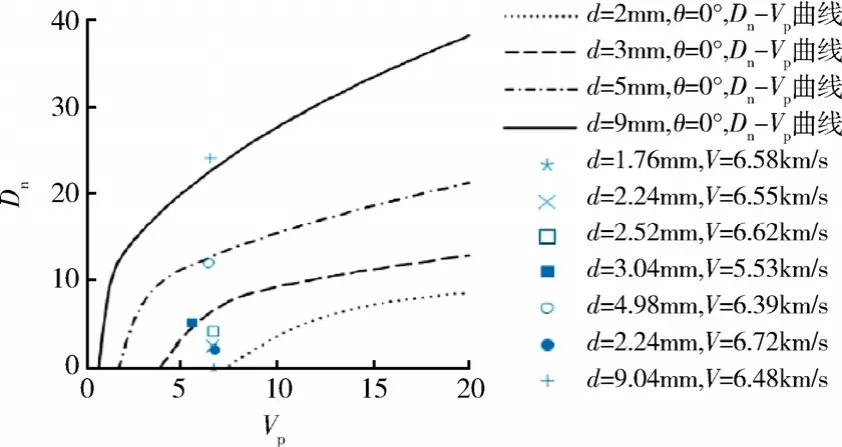

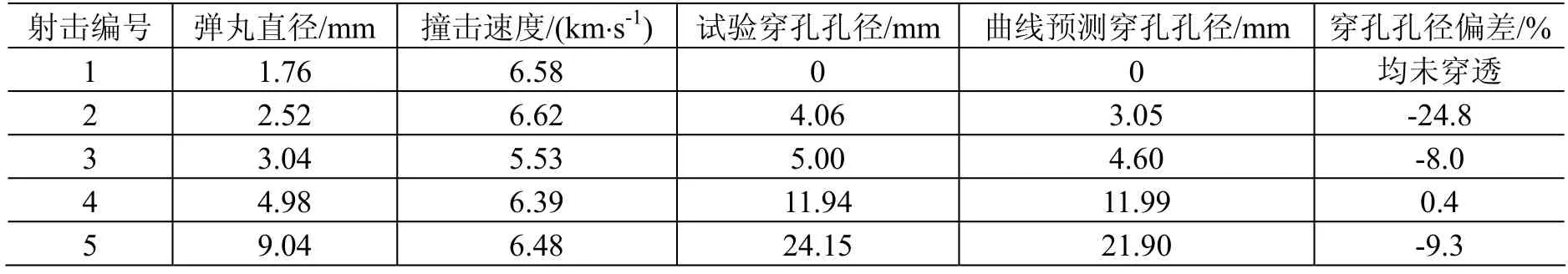

图3中给出了在直径为2 mm、3 mm、5mm和9 mm的弹丸正撞击高压气瓶时根据式(4)预测的Dn-Vp曲线,同时图中还绘出了文献[2]中的试验点。从图中可以看出本文拟合出的穿孔孔径预测曲线与试验点的分布规律吻合较好。表5为根据式(4)确定的各试验工况下的穿孔孔径值。除对个别试验点的预测值与试验值之间相对偏差较大外,其余预测值的相对偏差均小于10%,说明所确定的曲线有很好的预测精度。

图3 不同弹丸直径正撞击下的Dn-Vp曲线Fig.3 Dn-V pcurves under the normal impact of projectiles with different diameters

表5 本文拟合的公式预测值与试验值的比较Table 5 Comparison between the experiment test values and the predicted values using fitting formula (4)

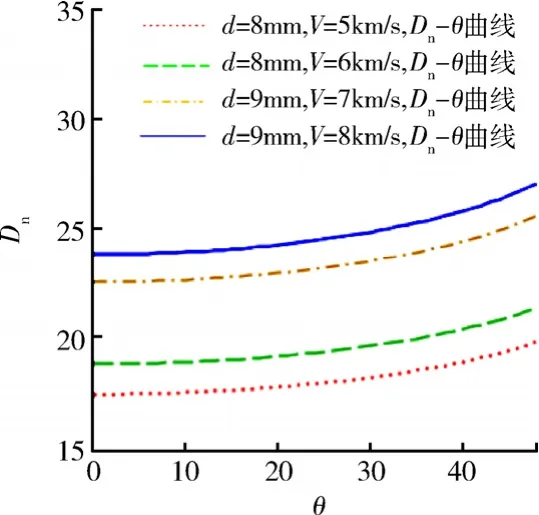

图4描绘了在不同弹丸直径和不同撞击速度下根据式(4)获得的穿孔孔径随撞击角度的变化曲线。随着撞击角度的增加,穿孔孔径也随之增大。在超高速撞击下,当撞击角度增加到一定值时,靶板不会被穿透,因此穿孔孔径的大小不会随着撞击角度变大而一直增大下去。因此,在使用式(4)时, θ的取值范围应该与试验设计中撞击角度的取值范围相同较为合理,合理的取值范围为0°~48°。一般由气瓶内压引起的器壁应力远低于材料强度,其对穿孔孔径的影响可以忽略。但随着内压的继续增加,对穿孔的影响需进一步研究。

图4 Dn-θ 曲线Fig.4 Dn-θ curves

4 结论

本文采用均匀实验设计方法设计了高压气瓶超高速撞击的仿真工况,获得了不同撞击参数下气瓶器壁的穿孔孔径。并对仿真结果进行了数据拟合,得出了穿孔孔径预测公式,可看出弹丸直径、弹丸撞击角度和弹丸撞击速度对穿孔孔径的影响。

试验设计时3因素的取值范围为:弹丸直径为3~16 mm,撞击速度为6~13 km/s,撞击角度为0°~48°。由于受到试验能力的限制,只开展了7 km/s以下的正撞击试验数据验证;而对7 km/s以上和斜撞击情况下的穿孔孔径预测值没有进行相关试验数据验证,7 km/s以上的撞击和斜撞击下,拟合公式预测精度如何尚待验证。尽管如此,本文拟合中采取了较大的水平数,对7 km/s以上孔径的预测仍有应用价值。

(References)

[1]Olsen G D.Experimental investigation into catastrophic failure of pressure vessels due to hypervelocity impact[D].University of Texas at Austin, 2001-05

[2]张永, 霍玉华, 韩增尧, 等.卫星高压气瓶的超高速撞击试验[J].中国空间科学技术, 2008(12): 56-60 Zhang Yong, Huo Yuhua, Han Zengyao, et al.Experiment of gas-filled pressure vessel under hypervelocity normal impact[J].Chinese Space Science and Technology,2008(12): 56-60

[3]Schonberg W P.Empirical hole size and crack length models for dual-wall systems under hypervelocity projectile impact[J].International Journal of Impact Engineering,1997, 20: 711-722

[4]Hayashida K B, Robinson J H.Single wall penetration equations[R].National Aeronautics and Space Administration

[5]方开泰, 马长兴.正交与均匀实验设计[M].北京: 科学出版社, 2001

[6]李春雷.2A12铝合金本构关系实验研究[D].哈尔滨工业大学硕士学位论文, 2006

[7]Steinberg D J.Equation of state and strength properties of selected materials, Lawrence Livermore Report UCRLMA-106439[R], 1991-02