Sb掺杂SnO2表面富集及电导率研究

2011-01-25王贵青

王贵青

(云南警官学院刑侦学院,云南昆明650093)

SnO2具有优良的阻燃性,特异的光电性能和气敏特性被广泛应用于气敏元件、湿敏材料、液晶显示、催化剂、光探测器、半导体元件、电极材料、保护涂层及太阳能电池等技术领域[1-2].为了提高SnO2的光电性能,通常在SnO2中掺入Sb,In,F,Ni,V等元素,掺杂SnO2粉体的性能与掺杂元素的种类、掺杂浓度及掺杂元素在材料中的分布密切相关[3-6].根据SnO2缺陷模型,大于4价的掺杂元素增加粉体的载流子浓度,降低电阻率,而小于4价的掺杂元素减少粉体的载流子浓度,增加掺杂粉体的电阻率[7-8].为了获得良好的光电性能,在SnO2中以最佳的含量均匀掺杂是非常重要的,但不是所有掺杂原子都能均匀地固溶到SnO2晶格中,掺杂元素在SnO2中存在表面富集[9-10].本文主要研究Sb掺杂元素、煅烧温度对SnO2表面富集、电导率的影响.

1 实验方法

本文以SnCl4·5H2O和SbCl3为原料,n(Sb)∶n(Sn)为6.4×10-2,采用湿化学共沉淀法制备 Sb掺杂SnO2导电粉.将SnCl4·5H2O和SbCl3的HCl混合液和NH3·H2O同时滴加到搅拌的蒸馏水中,使混合液的温度为60℃,pH值为2,反应1 h后,将混合液洗涤、过滤、在100℃下干燥8 h、然后再将Sb掺杂SnO2导电粉分别在300~900℃空气中煅烧1 h,得到Sb掺杂SnO2粉体样品.用美国pHI5500型光电子能谱仪对不同Sb掺杂量、不同煅烧温度的样品进行XPS测试,测试时用MgKα作为激发源,功率设置为200 W,分析SnO2表面Sb元素的化学状态.用四探针法测量Sb掺杂SnO2导电粉的体积电导率;用日本理学D/max2200型全自动X射线衍射仪进行XRD测试.

2 实验结果与分析

2.1 光电子能谱(XPS)测试

表1是Sb掺杂SnO2样品不同n(Sb)∶n(Sn)、煅烧温度的XPS结果.

表1 Sb掺杂SnO2样品不同n(Sb)∶n(Sn)、煅烧温度的XPS结果

表1表明:①Sb掺杂SnO2存在表面富集和Sb氧化物价态的变化(Sb3+和Sb5+).n(Sb)∶n(Sn)<3.1×10-2时,Sb 不会发生表面富集;当 n(Sb)∶n(Sn)为 3.1 ×10-2~6.4×10-2时,随着 Sb掺杂量的增加,Sb逐渐向SnO2表面富集;n(Sb)∶n(Sn)为6.4 ×10-2时,表层富集程度达到最高值;当 n(Sb)∶n(Sn)超过 6.4 ×10-2时,表层富集程度逐渐降低.低浓度掺杂,500℃煅烧时,所有的Sb掺杂元素都能固溶在SnO2晶格中,并主要以Sb5+形式存在.高浓度掺杂,Sb以Sb3+和Sb5+形式固溶在SnO2晶格中,随着Sb掺杂量的继续增加,Sb3+逐渐占主导地位.②n(Sb)∶n(Sn)为 6.4 ×10-2时,随着煅烧温度的增加,Sb在SnO2表面的富集程度逐渐增加,温度越高,Sb在表面的富集程度越高.n(Sb)∶n(Sn)为 6.4 ×10-2,500℃煅烧时,Sb以Sb5+形式固溶在SnO2晶格中;低于或高于500℃时,Sb以Sb3+和Sb5+形式固溶在SnO2晶格中;低于500℃时,Sb3+趋于向Sb5+转变,Sb5+占主导地位;高于500℃时,Sb5+趋于向Sb3+转变,Sb3+占主导地位.

2.2 结构表征(XRD)测试

图1是不同n(Sb)∶n(Sn)、煅烧温度500℃的Sb掺杂SnO2粉体的XRD谱图.图2是n(Sb)∶n(Sn)为6.4×10-2,不同煅烧温度的XRD谱图.图1~2表明:随着Sb掺杂量、煅烧温度的增加,XRD衍射峰的位置并没有改变,SnO2仍然是四方金红石晶型,Sb没有形成自己的氧化物相,而是Sb5+或Sb3+取代Sn4+,进入SnO2并导致它产生晶格畸形,最终XRD图谱产生一定程度的偏移.

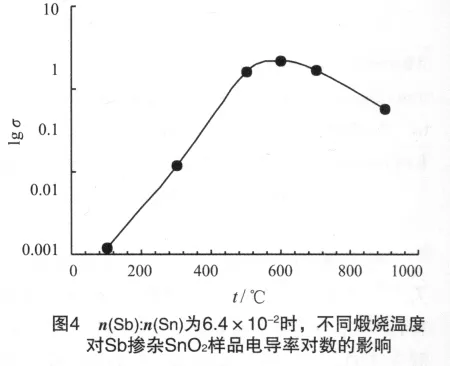

2.3 电导率(σ)测试

图3为不同n(Sb)∶n(Sn)对Sb掺杂SnO2样品电导率对数影响的趋势图.纯SnO2的电导率大约为10-8(Ω·cm)-1,加入0.5 ×10-2的 Sb 后,电导率为 5.9 ×10-3(Ω·cm)-1,呈指数105数量级递增,这主要是因为Sb掺杂以后,产生了大量的载流子.在低掺杂条件下,n(Sb)∶n(Sn)小于6.4 ×10-2时,随着 Sb 掺杂量的增加,ATO导电粉的电导率急剧增加,当n(Sb)∶n(Sn)在9.9 ×10-2~30 ×10-2时,电导率的变化趋于缓和,增加幅度不大.这与Sb掺杂引起的杂质原子散射有关.由式可知,与Sb掺杂量x成抛物线关系,当Sb掺杂量为6.67×10-2时,电导率最大.本实验结果最佳n(Sb)∶n(Sn)为6.4 ×10-2,与理论计算的 n(Sb)∶n(Sn)基本一致.图 4 是 n(Sb)∶n(Sn)为 6.4 ×10-2时,不同煅烧温度对ATO粉体电导率对数的影响,结果表明:①小于300℃时,低温缎烧的样品,一方面Sb的固相掺杂反应不完全,样品中Sbs+离子浓度低,导电载流子的浓度低,因此电导率小;另一方面低温下样品的晶粒细小,晶体中存在大量的缺陷和晶粒边界,它们阻碍了导电载流子的迁移,也导致粉体的导电率下降,所以该温度阶段粉体的电导率比较小.②300~500℃时,电导率线性增加,主要是因为固溶于SnO2中的载流子浓度增加,这个温区煅烧的样品晶体结构发生晶化,晶体缺陷对载流子的迁移率影响降低,因而粉体的电导率增加很快.③500~700℃时,固溶于SnO2中的载流子浓度继续增加,晶体结构晶化趋于完整,晶体缺陷对载流子的迁移率影响降到最小,所以电导率趋于最大,导电性随煅烧温度提高而明显改善,一方面是煅烧温度提高,固相掺杂反应效率提高,粉体中的Sb5+浓度上升,提高了最终产物中的导电载流子浓度;另一方面煅烧温度提高,使产物孔隙率变小,降低了粉体之间的接触电阻,导致粉体电阻值下降,导电性能提高.④超过700℃时,粉体的实际电导率却缓慢变小,粉体导电性稍有下降,是掺杂锑开始由Sb5+向Sb3+转变,Sb5+浓度下降,Sb在Sb掺杂SnO2样品表面富集所致.

4 结论

电阻率,XRD、XPS综合测试分析表明:n(Sb)∶n(Sn)、煅烧温度对Sb在SnO2晶粒中的分布、Sb价态的存在形式、电阻率的变化有较大的影响.掺杂到SnO2粉体中的Sb含量,不会改变SnO2的四方金红石结构,一部分Sb原子固溶到SnO2晶格中,剩余的Sb原子向SnO2粉体表面富集.随着n(Sb)∶n(Sn)的增加,Sb掺杂SnO2粉体的电导率、表面富集程度增加.煅烧温度对Sb在SnO2晶粒中的分布和价态的存在形式起着重要作用.随着煅烧温度的增加,Sb掺杂SnO2的富集程度加剧.500℃煅烧时,Sb以Sb5+形式固溶在SnO2晶格中,电导率最好;低于或高于500℃时,Sb以Sb3+和Sb5+形式固溶在SnO2晶格中;低于500℃时,Sb3+趋于向Sb5+转变,Sb5+占主导地位,电导率随温度逐渐增加;高于500℃时,Sb5+趋于向Sb3+转变,Sb3+占主导地位,电导率随温度升高逐渐减小.

[1] 杨华明,敖伟琴,曹建红,等.纳米 SnO2的制备技术及应用[J].材料导报,2003,17(5):36-38.

[2]张谢群,余家国,赵修建,等.二氧化锡薄膜的制备和应用研究进展[J].化学试剂,2003,25(4):203-206.

[3]薄占满.掺Sb二氧化锡半导体导电机理的试验探讨[J].无机材料学报,1990,5(4):324-329.

[4]刘杏芹,朱海宁,沈瑜生.SbxSn1-xO2固溶体系电学性能与导电机制研究[J].无机化学学报,1996,12(2):130-134.

[5]郭玉忠,王剑华.掺杂SnO2透明导电薄膜电学及光学性能研究[J].无机材料学报,2002,1(1):131-138.

[6]史金涛,赵高凌,杜丕一,等.溶胶凝胶法制备SnO2:Sb膜的光学电学性能[J].太阳能学报,2003,24(1):5-9.

[7]张建荣,顾达.Sb掺杂SnO2纳米粉体的结晶行为和电学性能[J].应用化学 ,2002,19(6):552-555.

[8]梁镇海,丁永波 ,樊彩梅,等.Sn1-xSbxO2固溶体电极的形成能与电子结构[J].物理化学学报,2010(3):758-762.

[9] SUN K,LIU J,BROWNING N D.Correlated atomic resolution microscopy and spectroscopy studies of Sn(Sb)O2nanophase catalysts[J].Journal of Catalysis,2002,205(2):266 - 277.

[10] SZCZUKO D,WERNER J,OSWALD S,et a1.XPS investigations of surface segregation of doping elements in SnO2[J].Applied Surface Science,2001,179(1 -4):301 -306.