导电加热小孔钻削的温度仿真与试验研究*

2011-01-24徐兰英伍强胡小芳叶邦彦李玉忠

徐兰英 伍强 胡小芳 叶邦彦 李玉忠

(1.华南理工大学机械与汽车工程学院,广东广州510640;2.广东技术师范学院数控技术广东普通高校重点实验室,广东广州510635)

切削热是金属切削过程中产生的重要物理现象之一.切削热与切削力的来源有相似之处,都来自于被切削层金属、切屑和工件已加工表面的弹、塑性变形和前、后刀面的摩擦功,金属切削时所消耗的能量除1%~2%用以形成新表面和加工表面以及切屑中的残留应变能外,其余转换为热能[1].在转化后的总热能中,除极少量以热辐射形式发散以外,其余均用于加热切屑、工件以及刀具.钻削过程中,钻头与工件以及切屑的摩擦功、切屑形成的剪切功几乎全部转化为热能.其中,28.0%的钻削热由切屑带走,14.5%传入刀具,52.5% 传入工件,5.0% 左右传入周围介质,所以工件和刀具吸收了大部分钻削热,温度异常高[1].钻削温度便是钻削热产生和传出的动平衡的结果.

在小孔(孔径小于等于3mm)加工的过程中,由于孔径较小,钻削排屑困难,工件散热也变得更加困难,不便于钻削温度的测量.借助有限元法可有效预测热力耦合作用下的温度场以及切削力、刀具磨损、工件加工表层残余应力等一些物理量的分布情况,从而建立切削加工工艺参数(加工路径、切削参数、刀具几何参数、装夹等)与这些物理量的关系模型,进行工艺参数优化[2-4].有限元仿真使得切削过程研究耗时更少,大大减少了用于切削实验过程和实验设备等方面的费用.文中采用有限元仿真和试验对导电加热钻削过程中钻削热产生的机理进行了研究,并探讨了钻削用量对钻削温度的影响规律.

1 钻削温度仿真

1.1 切削热和切削传热模型

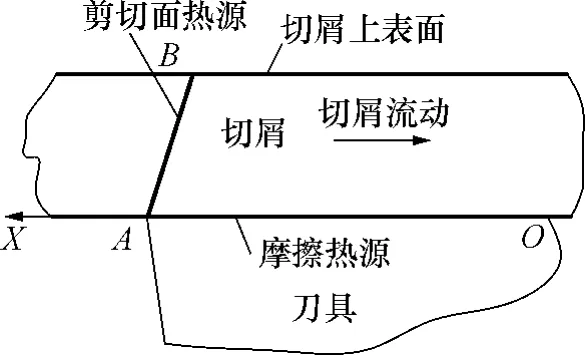

切削温度一般指前刀面与切屑接触区域的平均温度,切削温度的理论推算方法很多.Komanduri等探讨了金属切削过程中温升热源和刀屑接触区的摩擦热源对温升的影响,研究了第一变形区的剪切面,建立了切削过程的传热模型,如图1所示[5].该模型考虑了切削过程中的两大主要热源——剪切面热源AB和摩擦热源OA.

图1 常用坐标系下切削过程的传热模型示意图Fig.1 Schematic diagram of heat transfer model in common coordinate system during cutting

从图1中可以看出,整个剪切面热源位置除B点外都低于切屑的上界面(B点一直处于切屑上界面上),而钻削是在“三面受阻”的半封闭式条件下进行的,局部能量耗散产生的热量没有足够的时间和空间扩散出去,从传热学角度来看整个钻削过程可以被认为是绝热的.钻削过程中所产生的热主要集中在第一和第二变形区[6-9].由于钻削加工工艺具有高度非线性、弹塑性大变形等特点,因此在建立钻削有限元模型时基于以下几点:温度场为非稳态热传导温度场,刀具为刚性材料,工件材料为弹塑性材料,工件材料是各向同性的,忽略加工过程中由于温度变化引起的金相组织变化[7].

1.2 导电加热钻削温度仿真

基于以上分析和假设建立导电加热钻削温度模型.工件材料不锈钢1Cr18Ni9Ti尺寸为15 mm×12mm×10 mm;采用φ3 mm硬质合金标准麻花钻YG6A,钻头转速 2500 r/min,进给量 0.05 mm/r,加热温度分别为25和300℃.工件材料的微量元素的组成见表1,材料的硬度小于等于229HB,屈服强度为0.3GPa,抗拉强度为0.6GPa,延伸率为55%,冲击韧性为245MJ/m2,导热系数为16.3W/(m·K).文中假设金属钻削过程中所产生的弹性变形、塑性变形、刀具前刀面与切屑以及刀具后刀面与已加工表面之间所消耗的摩擦功全部转化为热能,忽略切削层金属发生剪切滑移时的能量损失.

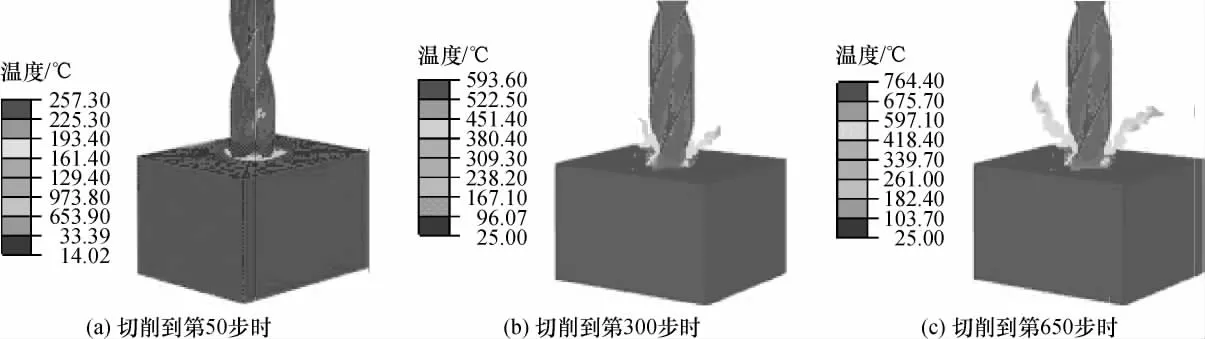

图2 小孔钻削不锈钢1Cr18Ni9Ti的模拟温度分布图Fig.2 Simulated temperature distribution of minipore drilling of stainless steel 1Cr18Ni9Ti

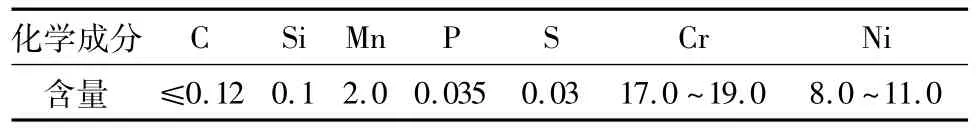

表1 1Cr18Ni9Ti材料的化学成分Table 1 Chemical compositions of 1Cr18Ni9Ti %

图2是采用有限元软件模拟的小孔钻削不锈钢过程中的温度分布图.在钻削初始阶段,刀具切入工件挤压切削刃附近的工件材料,发生塑性变形而导致温度升高.当钻削进一步深入时,工件和刀具的表面温度迅速增加,温度最高区域是在刀屑接触区,这个区域的温度梯度都非常大.最高温度可达764℃.从温度场分布图可以看出,最高温度集中在刀屑接触面上刀尖附近的局部区域内.钻削的初始阶段,温度上升很快,随着钻削的进行,温度变化趋于平缓,最后达到稳态.

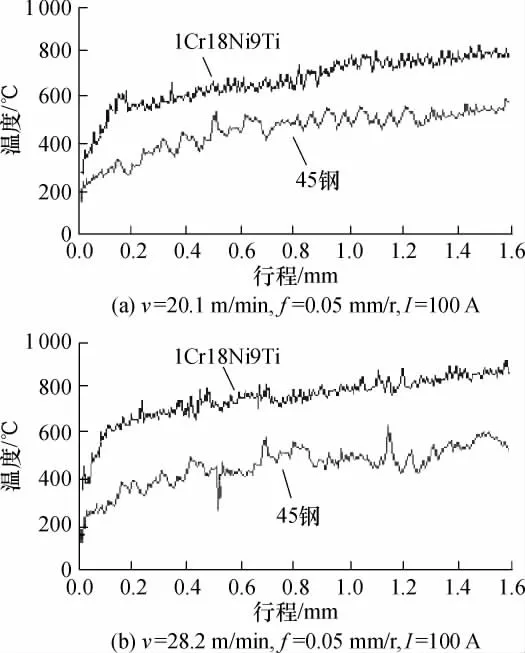

图3给出了不同的切削速度ν、进给量f和导电电流I条件下钻削温度的模拟曲线.从图3中可以看出:随着钻入深度的增加,刀屑接触面平均温度都相应地提高;且在相同的钻削条件下温度随着速度的增加显著增加,钻削不锈钢1Cr18Ni9Ti比钻削45钢高约200℃.

2 导电加热钻削温度的测试

2.1 试验设备及装置

热电偶法的测温装置结构简单,测量方便,是目前较成熟也较常用的钻削温度测量方法.在导电加热回路中通有上百安培的电流,不能使用常规的刀-工自然热电偶法检测钻削温度,文中采用铠装K型热电偶.在工件侧面的中部,直接钻孔,然后放入铠装热电偶,热电偶的两极与数字温度显示仪相连,直接测量热电偶所产生的温度变化,如图4所示.

图3 钻削温度的模拟曲线Fig.3 Simulated curves of drilling temperature

图4 钻削温度测量示意图Fig.4 Schematic diagram of drilling temperature measurment

试验中的铠装热电偶为江苏华宁仪表有限公司生产的WZPK系列铠装热电偶,直径为1.0 mm,由不锈钢保护管、氧化镁绝缘粉、热电偶丝材组成,具有耐压、抗振、热响应时间快、机械强度好等优点,可以对实验室内的电磁感应进行金属屏蔽以排除电磁感应的干扰.

XSZ-101型数字温度显示仪(北京奥马特仪表技术有限公司生产)有温度补偿电路和前置放大电路,可以屏蔽实验室复杂的试验环境对它的交流干扰,保证温度测量的准确性.

2.2 试验结果及分析

图5是钻削温度的实测值随时间变化的曲线.

图5 实测温度值与时间的关系Fig.5 Relationship between actual temperature and time

从图5中可以看出,实际温度随时间的增加而增加.在钻削的初始阶段,钻头挤压锲入工件,使切削刃附近的工件材料发生塑性变形而导致温度迅速增加,随着时间的延长,钻削深度也在增加,又由于钻削条件差,集聚的热量不易散发出去,从而导致钻削温度继续增加.

2.3 导电加热钻削温度模拟结果与试验结果的对比

图6 1Cr18Ni9Ti在不同钻削参数下刀屑接触面平均温度的模拟值和实测值的对比Fig.6 Comparison of simulated and tested average cutting temperatures of 1Cr18Ni9Ti at different cutting parameters

图6(a)-6(c)分别显示了1Cr18Ni9Ti在不同进给量、不同转速和不同钻头直径时刀屑接触面平均温度的模拟值和实测值的对比情况.从图6中可以看出,转速的增加对钻削温度的提升作用明显;而增大钻头直径或进给量时温度的增加要缓慢些,而且从整体来看模拟温度值均比相应实测值要高.比较相同钻削条件下理论计算所得平均温度值跟试验测量得到的刀屑界面平均温度,发现两者具有非常好的一致性,理论计算值比试验测量值高约49℃,约占该钻削条件下试验测量温度值的9.1%,可见该有限元分析模型对钻削温度的预测比较准确.

3 导电加热钻削温度的数学模型

当工件材料、刀具材料和几何形状等一定时,固定导电电流,钻削温度即为钻孔直径d、进给量f和切削速度 ν三因素的函数.采用正交试验方法L9(34),对钻孔直径d、电流I、进给量f和切削速度ν用多元线性回归的方法得到描述各变量间定量关系的经验公式.应用统计学软件计算分别得到了1Cr18Ni9Ti在导电电流为0和120 A时钻削温度θ的经验公式:

由式(1)可以看出,对钻削温度影响最大的是切削速度,进给量次之,直径的影响最小.同时导电(I=120A)钻削的温度比普通(I=0 A)钻削的温度要高100~200℃.

综上可知:导电加热钻削改变了传统的钻削机理,在钻削过程中提高了断屑能力,减少了切屑的体积,加速了切屑的软化,使切屑在形成的过程中容易排出,减少了因切屑的刮擦而造成孔扩量增大的这种现象;同时,减少了因切屑阻塞导致钻头折断的几率,提高了钻头的寿命.与普通钻削相比,导电钻削具有良好的工艺效果,为小孔钻削技术提供了更新、更广的空间.

4 结语

文中采用有限元模型动态模拟钻削区平均温度,得出了切屑和工件的温度场分布,且有限元模拟的温度值与实测温度值较吻合,导电钻削的温度比普通钻削的高100~200℃.采用多元线性回归方法对试验数据进行处理,得到了导电钻削温度的数学模型,发现对钻削温度影响最大的是切削速度,进给量次之,直径的影响最小.关于导电加热钻削过程中钻削用量对钻削力的影响规律,还有待于进一步研究.

[1] 陈日耀.金属钻削原理[M].北京:机械工业出版社,1990.

[2] 徐兰英,难加工材料小孔导电加热钻削机理的研究[D].广州:华南理工大学机械与汽车工程学院,2009.

[3] Xu L Y,Ye B Y,Wu Q,et al.Study on minipore drilling to stainless steel 1Cr18Ni9Ti[J].Key Engineering Materials,2009,392/393/394:55-59.

[4] Stephension D A.Calculation of main cutting edge forces and torque for drilling with arbitrary point geometries.International[J].International Journal of Machine Tools and Manufacture,1992,32(4):521-538.

[5] Komanduri R,Hou Z B.Thermal modeling of the metal cutting process(Part III):temperature rise distribution due to the combined effects of shear plae heat source and the tool-chip interface frictional heat source [J].International Journal of Mechanical Sciences,2001,43:89-107.

[6] Kalidas Shiva,Kapoor Shiv G,DeVor Richard E.Influence of thermal effects on hole quality in dry drilling(Part 1):a thermal model of work-piece temperatures[J].Department of Mechanical and Industrial Eugineering,2001,6:1801-2906.

[7] Strenkowski J S,Hsieh C C,Shih A J.An analytical finite element technique for predicting thrust force and torque in drilling[J].International Journal of Machine Tools and Manufacture,2004,45:1413-1421.

[8] 徐兰英,叶邦彦,伍强.奥氏体不锈钢小孔钻削的有限元仿真及试验研究[J].华南理工大学学报:自然科学版,2008,36(10):120-124.Xu Lan-ying,Ye Bang-yan,Wu Qiang.Simulation and experiment of minipore drilling for austenitic stainless steel[J].Journal of South China University of Technology:Natural Science Edition,2008,36(10):120-124.

[9] Xu Lan-ying,Ye Ban-yan,Wu Qiang.Study by mechanisms on minipore drilling of austenitic stainless steel[J].Science Technology and Engineering,2008,8(23):6344-6348.