硝酸钾结晶器蒸汽喷射增压器的设计与CFD分析

2011-01-22国亮

,,,国亮,

(湘潭大学机械工程学院,湖南湘潭 411105)

目前,喷射器广泛应用在石油、化工等行业[1]。中国工业硝酸钾的制取主要采用硝酸铵与氯化钾复分解反应制得粗硝酸钾[2],粗硝酸钾再经过进一步处理才能得到工业硝酸钾,其中就需要蒸汽喷射增压器。蒸汽喷射增压器吸入闪蒸器内连续不断产生的水蒸气,与工作蒸汽混合后排出送入其他工序循环利用。由此,可以看出蒸汽喷射增压器是关键性设备。蒸汽喷射增压器结构简单,但其设计方法复杂。目前,喷射器的理论设计计算方法主要有经验系数法[3-9]、气体动力函数法[10]和经典热力学法[11]。经验系数法是利用实验图表和经验系数来确定喷射器各部分尺寸,使用起来简单;气体动力函数法是建立在气体动力学理论基础上,经理论推导及经验修正完善起来的一种方法;经典热力学法直接根据喷射器的热力过程进行计算,并采用经验方法来处理关键几何尺寸,如喷嘴长度、扩散器直径和长度等。随着计算流体力学(CFD)技术的发展,采用CFD技术对喷射器进行研究开始涌现[9-14]。笔者选择经验系数法进行蒸汽喷射增压器的结构尺寸设计,并对其进行CFD技术分析和结构优化。

1 硝酸钾结晶器蒸汽喷射增压器设计

1.1 蒸汽喷射增压器工作原理

图1显示了蒸汽喷射增压器基本结构。蒸汽喷射增压器的结构主要包括工作喷嘴、吸收室、混合室和扩压室4个部分。其工作原理是利用压力较高的工作蒸汽载工作流体,经喷嘴膨胀形成高速射流,在吸入室形成低压并引射低压饱和水蒸气。由于引射流体(饱和水蒸气)压力比工作蒸汽压力低,因此被吸入到吸收室形成混合流体。混合流体进入混合室经扩压段之后,提高了混合饱和水蒸气的压力和温度,排出的混合蒸汽可以送入冷凝器进入二次循环利用。

图1 蒸汽喷射增压器结构示意图

1.2 蒸汽喷射增压器主要尺寸设计计算

1.2.1 已知条件

工作流体为饱和水蒸气,压力pP=0.6 MPa,工作蒸汽消耗量GP=1 404 kg/h;吸入饱和水蒸气压力pH=0.075 MPa,抽气量GH=2 430 kg/h;饱和水蒸气的排出压力pC=0.11 MPa。水蒸气气体常数R=461.5 J/(kg·K),饱和水蒸气绝热指数k=1.13。蒸汽喷射增压器的喷射系数u=GH/GP,蒸汽喷射增压器的膨胀比E=pP/pH,根据压缩比β=pC/pH,查修正系数φ。工作蒸汽压力与吸入压力的相对压力ΠPH=pH/pP,由气体动力函数表查qPH。

1.2.2 蒸汽喷射增压器几何尺寸

结合文献[3-8],将已知条件代入相关公式进行计算,得到蒸汽喷射增压器主要相关尺寸:工作喷嘴喉部直径为0.025 m;工作喷嘴入口直径为0.075 m;工作喷嘴出口直径为0.04 m;圆柱形混合室喉部直径为0.1 m;吸收室入口截面直径为0.15 m;扩压室出口截面直径为0.18 m。

2 CFD模型的建立

2.1 物理模型及控制方程

蒸汽喷射增压器物理模型见图1,主要相关尺寸见1.2.2节。蒸汽喷射增压器内部流体流动复杂,做出如下假设[14]:1)蒸汽喷射增压器内部流体流动过程为稳态可压缩轴对称流动;2)忽略饱和水蒸气重力的影响;3)工作蒸汽在喷嘴中的流动过程为等熵流动,且整个过程的流动与外界隔热;4)喷嘴出口截面处工作饱和水蒸气和引射饱和水蒸气互不混合,但流动紧密;5)此工况下的流体可认为压力、流量等不随时间变化,即认为是定常流动。

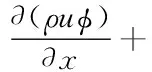

定常可压缩N-S方程[15]:

式中:u、v、w是速度分量;φ为通变量,可以代表u、v、w、T等求解变量;Γ为广义扩散系数;S为广义源项;ρ是密度。

2.2 计算模型的建立

由于蒸汽喷射增压器的引射饱和水蒸气的入口速度与工作饱和水蒸气的速度相比很小,固将引射流体的侧向入口简化成轴向环形入口,从而将蒸汽喷射增压器的模型简化为二维流动轴对称模型。为了增加数值计算的精度,选择了双精度求解器;再有,工作蒸汽与引射流体的压力梯度比较大,所以选取Spalart-Allmaras湍流模型进行模拟计算;流体属性选取Water-vapor,其密度和黏度分别按Ideal-gas、Power-law形式计算;工作蒸汽和引射蒸汽进口边界用 PRESSURE_INLET边界,混合蒸汽出口用PRESSURE_OUTLET边界;计算域的下边界用AXIS边界;固体壁面按默认边界;动量、湍流动能、湍流耗散率、能量的离散格式都采用二阶迎风格式进行离散。

蒸汽喷射增压器的结构简单,但内部流体流动比较复杂,在模拟计算时对网格的要求比较高。采用多块网格技术,将蒸汽喷射增压器分为14块(第2块为吸入饱和水蒸气入口),都划分为四边形结构化网格,如图2所示,其中对蒸汽喷射增压器喷嘴喉部到吸收室处的网格适当加密。用Gambit 2.2.30参数化建模,用Fluent6.3对蒸汽喷射增压器进行模拟计算。

图2 蒸汽喷射增压器结构化网格

3 计算模拟结果及分析

在这组模拟计算中,共采用了9种不同的X(喷嘴出口到吸收室入口的距离)值,尺寸分别为0、0.01、0.02、0.03、0.04、0.05、0.06、0.07、0.08 m,模拟计算的轴向速度如图3~图5所示。从图3~图5可以看出,轴向速度都有两个峰值,并且过了第一个峰值后,其蒸汽速度都是超音速的,下面用3个阶段来分析说明。

第一阶段:工作蒸汽进入速度是平缓的,接着就出现第一个峰值,工作饱和水蒸气由低速蒸汽流经工作喷嘴后变成超音速蒸汽流进入吸收室与引射饱和水蒸气混合,速度最大出现在喷嘴的出口处,这也就是图3~图5中的第一峰值。在该过程中,混合蒸汽压力减小。由理想气体状态方程可以得知温度随之降低,此时吸入室入口周围处于低压区,从而使得引射蒸汽顺利被吸入。

第二阶段:经过第一个峰值轴向速度有一个下滑阶段,在达到第二峰值前的这个阶段,是工作蒸汽与引射蒸汽在吸入室与混合室内相互混合的过程。由能量守恒定律可以得知,工作蒸汽将部分压力能转变为动能传递给引射蒸汽,自然而然地其工作蒸汽的流速减小,引射蒸汽的流速增加,最终达到流速相等。

第三阶段:从图3~图5可以看出第二个轴向速度峰值,特别是X为0.02、0.03、0.08 m。这是由于工作饱和水蒸气与被吸饱和水蒸气的速度达到了一致,因此在扩压器喉部某处两者速度达到一致,并产生激波,从而得到了速度的峰值。

4 结论

蒸汽喷射增压器是硝酸钾结晶器的核心部件之一,其工作性能的好坏直接影响整个生产。利用CFD模拟,可以看出饱和水蒸气通过喷嘴和扩压器的变截面时极易形成激波,激波会引起总压的耗损和速度突变,甚至导致蒸汽喷射增压器工作性能恶化,对比图3~图5可知,取X=0.01 m时结果到达最优值。用CFD模拟优化设计蒸汽喷射增压器既经济又实用,它可以指导蒸汽喷射增压器的结构优化设计,从而达到降低实际生产成本的目的。

[1] 宋义,宋贺生,宋贺伟.多级汽水组合射流真空泵开发研究与应用[J].无机盐工业,2001,33(5):43-44.

[2] 张罡,张一甫,沈晃宏.农用硝酸钾提纯制取工业硝酸钾[J].化肥设计,2003,41(4):16-18.

[3] Huang B J,Chang J M.Empirical correlation for ejector design[J].International Journal of Refrigeration,1999,5(22):379-388.

[4] 机械工程师手册电机工程手册编辑委员会.机械工程手册:通用设备卷[M].第2版.北京:机械工业出版社,1997.

[5] 汉光机械厂水暖三结合小组.蒸汽喷射器计算[M].北京:国防工业出版社,1974.

[6] 陆宏圻.喷射技术理论及应用[M].武汉:武汉大学出版社,2004.

[7] 索科洛夫Е Я,津格尔Н М.喷射器[M].黄秋云译.北京:科学出版社,1977.

[8] 高继红.蒸汽喷射式真空泵的设计与应用[J].有色设备,2007(1):27-29.

[9] 华敏.蒸汽喷射器特性的CFD分析与节能应用研究[D].南京:南京工业大学,2005.

[10] 沈胜强,李素芬,夏远景.喷射式热泵的设计计算与性能分析[J].大连理工大学学报,1998,38(5):558-561.

[11] Narmine H Aly,Karameldin Aly,Shamloul M M.Modelling and simulation of steam jetejectors[J].Desalination,1999,123(1):1-8.

[12] Varga S,Oliveira A C,Diaconu B.Numerical assessment of steam ejector efficiencies using CFD[J].International Journal of Refrigeration,2009,32(6):1203-1211.

[13] Park I S,Park S M,Ha J S.Design and application of thermal vapor compressor for multi-effect desalination plant[J].Desalination,2005,182(1/2/3):199-208.

[14] 杨燕勤,安志强,经树栋.喷射器流场的数值模拟研究[J].西南民族大学学报:自然科学版,2006,32(2):316-323.

[15] 王福军.计算流体动力学分析——CFD软件原理与应用[M].北京:清华大学出版社,2004.