降低再生纤维素纤维细号纱的棉结和A1纱疵的解决措施

2011-01-19孔保运6604大学6607

苏 香,孔保运(., 6604;.大学, 6607)

再生纤维素纤维长而整齐、无棉结杂质,但有长纤维和索丝。植物性再生纤维素纤维的性能与棉花比较接近,但由于纤维素原料在可纺性能上存在诸多缺陷,给纺纱生产带来很多困难。此类纤维在梳理过程中抗打击能力差,易形成棉结和小纱疵,而棉结和纱疵最易于表现于成品织物。这是困扰当前纺织企业的一大难题。随着客户对纱线质量要求的提高及纱疵检测仪器的升级,棉纱中的A1(即结杂)小纱疵如何减少,成为工作难点。只能在现有设备基础上通过技术改造或工艺调整使纱疵大幅度降低。我公司针对这一情况进行了技术攻关,做了大量试验最后发现在确保针布梳理质量的前提下,调整梳棉工艺,降低刺辊速度能够有效减少棉结和A1纱疵[1]。

1 试验方法

1.1 梳棉工艺设计

梳棉机机型为A186F,有关工艺参数:给棉板~刺辊隔距0.3048 mm、刺辊~锡林0.2286 mm、锡林~道夫0.127 mm、道夫速度:12 rpm;锡林刺辊表面线速不低于2。

1.2 试验方案设计

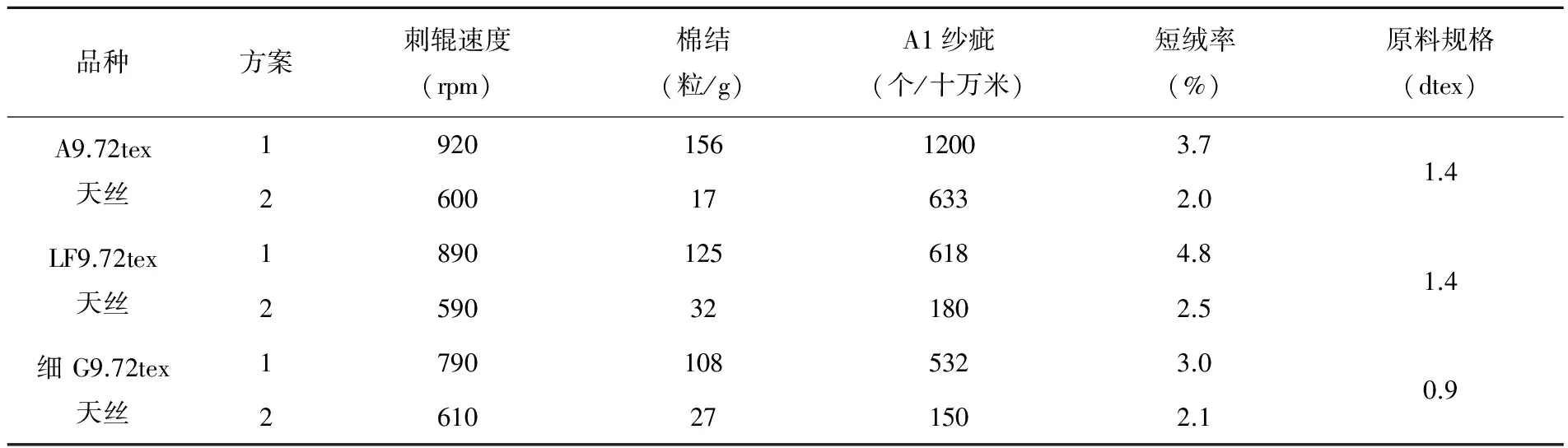

1.2.1刺辊速度的影响

梳棉其他工艺条件均相同,调整刺辊速度对纱线质量的影响见表1。

表1 调整刺辊速度对纱线质量的影响

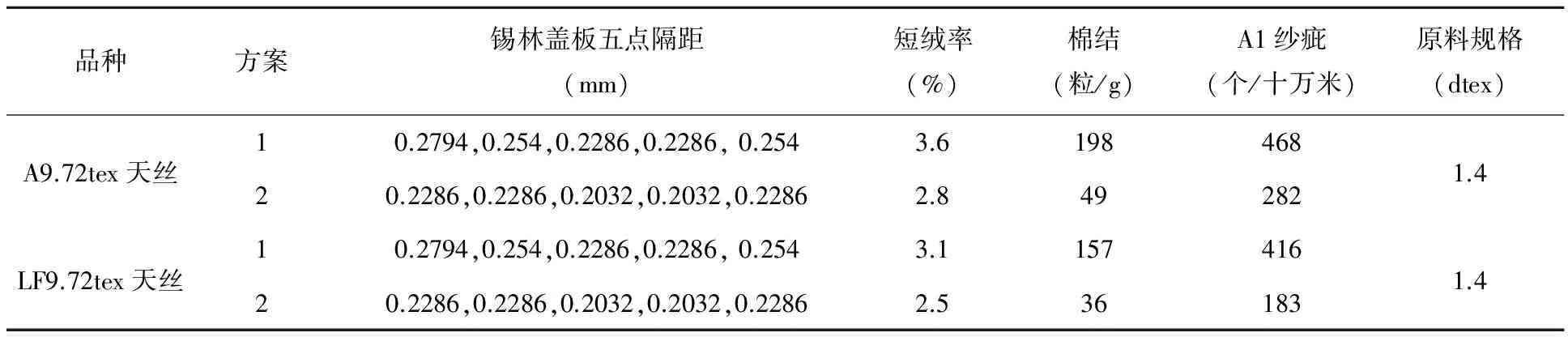

1.2.2锡林盖板五点隔距的影响

梳棉其他工艺相同,调整锡林盖板五点隔距对纱线质量的影响见表2。

表2 调整锡林盖板五点隔距对纱线质量的影响

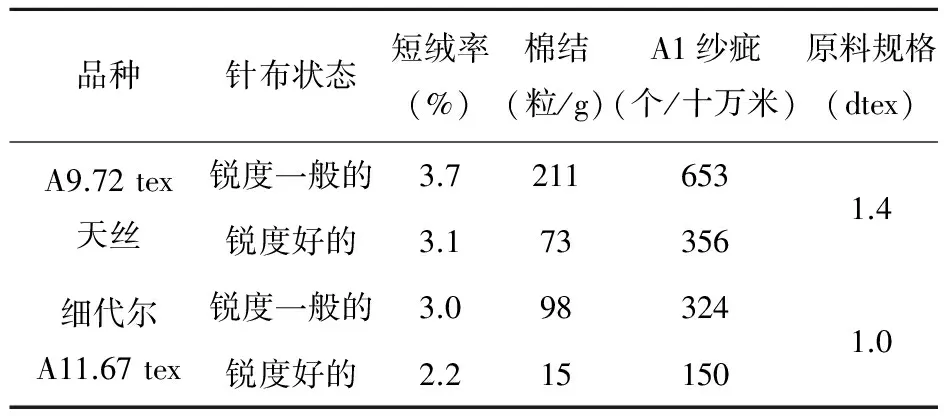

1.2.3针布的影响

梳棉其他工艺条件均相同,不同的针布状态的纱线质量比较结果见表3。

表3 不同针布状态的纱线质量比较结果

2 实验结果分析

由于纤维素纤维结构不稳定,弹性较低,尽管在强力上有所突破,尤其是湿强明显提高,但是它们的弹性恢复能力却明显降低,断裂伸长低,纤维滑顺、静电多,抱合力较差,比棉纤维转移困难。因此在梳理工艺和梳理元件的选择上必须精心选择,才能保证良好的生条质量。

2.1 棉结及A1纱疵的形成[2]

2.1.1棉结的形成

梳棉工序在排除短绒、棉结的同时又产生短绒棉结。梳棉机的刺辊对握持纤维的强烈松解作用是产生纤维变形和形成棉结的主要部位。如刺辊对给棉板—给棉罗拉握持的棉卷进行梳理时,留下了棉卷中和棉流方向排列一致的被握持的长纤维,而无序的、排列方向不一致的、没被握持的纤维被刺辊齿带走,这相当于有序的纤维从无序的棉束中抽出,而抽出过程中杂乱的纤维容易被抽、拉、擦、转形成大量棉结,这是产生棉结的主要部位,此棉结大多是松散的大棉结。在锡林与活动盖板、固定盖板、道夫间自由分梳或凝聚纤维时,由于锡林针布表面纤维离心力大,相对的针/齿面隔距大时纤维易脱离针/齿,处于锡林针布与相邻针布间隙内,失去控制,成为浮游纤维。因相对的针布间存在很大的速差,浮游纤维易受到搓擦形成棉结[1]。因此,生产过程中,粘、缠、堵挂等不正常现象,常易造成剧烈摩擦,从而导致纤维搓转和擦转而形成棉结。当刺辊-锡林的隔距过大,齿部不光洁时,造成锡林刺辊间剥取不良,刺辊返花将纤维带回到给棉板处,同棉须发生搓转而使棉结明显增加;锡林金属针布齿部轧伤而毛糙,针/齿有油渍锈斑,以及锡林—道夫隔距偏大,转移率低,将使锡林产生绕花,致使棉结增加。此外,开清棉工序加工时所形成的棉团、索丝以及未被排除的带纤维杂质、短纤维和有害疵点,在梳棉工序也易转化为棉结。

2.1.2A1纱疵的形成

纱疵是指在纺纱过程中形成的疵点。纱疵的存在不仅影响到纱线质量及纺纱厂的生产效率,而且也影响到棉布的等级。乌斯特Ⅲ型纱疵分级仪在测试报告中的A1是指长度在0.1~1 cm之间,截面>100%的所有纱疵数之和,即A1+A2+A3+A4之和[2]。形成A1纱疵的可能原因: 纤维细度太低、成熟度不足、钢丝圈不良、精梳棉粒杂质未充分清除、细纱含杂等。在实际工作经验中,A1纱疵与梳棉的梳理质量息息相关,改善梳棉梳理质量,能够有效提高成纱质量。

2.2 排除棉结及A1纱疵的方法[3]

2.2.1刺辊速度

(1)刺辊是梳棉机中预分梳、排除尘杂和短绒、转移棉网的机构。经刺辊分梳后,棉层中的棉束变小变少,但又要求少损伤可纺纤维。一般金属针布梳棉机上,经分梳后棉束重量约为原棉束的15%~25%,大部分分离为单纤维状态,而短绒比棉卷增加2%~4%。可见刺辊在分梳作用中的重要地位。纤维素纤维绝对强力低或绝对强力虽高但断裂伸长小,易在梳理过程中受损伤,造成短绒增加,因此根据表1中的数据,刺辊速度应降低,同时必须合理工艺,兼顾好分梳度与纤维损伤问题。

(2)刺辊对喂给的棉层进行握持分梳后,应将其表面的全部纤维顺利地转移给锡林,使两针面间具有较大的相对速度,这样锡林才能将纤维从刺辊上全部剥取下来,并使转移到锡林表面的纤维结构良好。如果剥取纤维不完全 ,则会造成刺辊返花,纤维充塞锯齿,影响棉网质量。因此,纺纤维素纤维锡林刺辊线速比不能低于2。

2.2.2梳棉设备状态对生条棉结杂质的影响

提高纤维的分梳转移,减少短绒是降低棉结的关键。如表2所示,降低锡林盖板五点隔距,可减少纤维缠绕锡林和充塞盖板,提高针布的分梳穿刺能力,减少纤维弯曲扭结数量,增加盖板落棉率,提高锡林盖板间的转移率。同时采用新型针布,提高针齿平整锋利度,保证良好的梳理度,可使纤维在锡林盖板间能较好地分梳与转移,有效地排除结杂,分离纤维束,减少损伤纤维数量和杂质,降低生条棉结。由表3可见,针布锋利度,扎伤、倒齿和毛刺不光洁等状态均会影响生条棉结的杂质,及时对针布磨砺,保持良好的针布状态是降低生条棉结杂质的有效措施。增加针布对纤维的吸收释放能力均对减少生条棉结有利。要求针布的分梳、穿刺、纤维交替能力强,齿尖平整锋利,并要求足够的齿密和合理的梳棉机工艺来保证其梳理度。

3 结束语

再生维素纤维产品的开发,顺应了时代潮流,给人们的生活带来了更多的舒适和健康。试验表明,再生纤维素纤维细号纱开发成功与否,梳理是关键。必须根据纤维的特点,合理选用梳理元件,并配之以合适的工艺,降低刺辊速度,减少纤维损伤、短绒及纱疵,满足机织及针织用纱对布面纱疵的要求。

3.1首先要求梳棉针布的分梳、穿刺、纤维交替能力强,齿尖平整锋利,使纤维在锡林盖板间 能良好地分梳与转移,有效地排除结杂,分离纤维束,减少损伤纤维数量,降低棉结。

3.2其次挑选合适的梳棉工艺,在保证供应的情况下,降低道夫速度,并保证锡林与盖板的速比大于2。为了减少生条短绒棉结,一是加强分梳,加强对短绒结杂的排除;二是减少纤维的损伤,减少反花和揉搓产生棉结。特别是在梳棉机的机后刺辊部分,刺辊速度不宜太高。

3.3实验表明调整锡林与盖板的五点隔距,降低刺辊速度,减少短绒,降低棉结效果明显。

[1] 徐少范.棉纺质量控制[M].北京:中国纺织出版社,2009.

[2] 周锁林.梳棉机第一条结杂的研究与控制[J].棉纺织技术,2007,(2):74—76.

[3] 王家禄,刘秀洋.生条假性棉结初探[J].山东纺织科技,2003,44(2):8—10.