碳钢在含硫水溶液中的电化学行为

2011-01-14高云芳王红霞王煦丽

杨 洋 高云芳 王红霞 王煦丽

(浙江工业大学化学工程与材料学院,浙江 杭州 310014)

0 前言

随着石油工业的迅速发展,石化企业开始加工高含硫原油,硫含量在0.5%~2.0%[1]。硫腐蚀在低温下主要是电化学腐蚀,在低温轻油中腐蚀主要由S2-引起[2]。炼油设备一般用普通碳钢制造,而高含硫原油的炼制,引起炼油设备严重腐蚀[3]。其中减压装置和催化裂化装置加工过程产生大量的含硫污水,污水中存在着大量的H2S、NH3、HCN、CO2,同时又含有大量的C1-、SO42-等有害离子以及大量的细菌[4]。其中的H2S、Cl-及铵盐对设备的腐蚀危害非常大。因此,本文通过稳态极化曲线法对碳钢在硫化钠水溶液中的电化学行为进行研究,评价了S2-含量变化以及添加NH3·H2O、Cl-和SO42-等因素对碳钢腐蚀行为的影响。

1 实验部分

研究材质为20号碳钢(Φ15×10),非工作面用环氧树脂封装。实验前试样表面用100#~1000#水砂纸逐级打磨至光亮,然后在丙酮中超声清洗3min,冷风吹干,备用。

以Na2S·9H2O作为支持电解质,通过硫化钠含量变化以及添加氨水、NaCl(引入所需的Cl-)、Na2SO4(引入所需的SO42-)等作为本次试验研究。试剂均为AR级。

采用三电极体系测试,研究电极为20号碳钢电极,辅助电极为大面积铂片电极,参比电极为饱和甘汞电极。稳态极化曲线使用CHI660D电化学工作站(上海辰华仪器公司)测试,电位扫描的初始电位为开路电位减30mV,终止电位为0.4V(vs SCE),电位扫描速率为1mV·s-1。文中除特别说明外,所有电位均相对于SCE。

2 结果与讨论

2.1 S2-含量对碳钢极化行为的影响

图1为碳钢在Na2S质量分数为0.5%、1.0%、1.5%、2.0%、2.5%的水溶液中的稳态极化曲线。由图1可知:随Na2S含量的增大,碳钢电极的自腐蚀电位先负移后正移,当浓度含量达到2%时,碳钢电极的自腐蚀电位值最小,随着浓度继续增大到2.5%,碳钢电极的自腐蚀电位随即增大;自腐蚀电流的变化情况则与之相反;这是由于溶液中硫离子浓度的增加,碳钢电极上单位面积内的活性硫增加,导致了腐蚀速率的增加,从而引起了腐蚀电位的降低;当S2-浓度达到2.5%时,由于碳钢电极阳极溶解反应生成的Fe2+与溶液中的S2-结合生成硫化铁在电极表面沉积,阻止了碳钢电极进一步的阳极溶解,反而使碳钢电极得到了一定程度的保护[5]。同时,又由图1可以看出,当Na2S的质量分数大于1%时,极化初期,随着阳极极化电位的增加电流密度迅速增加,此时碳钢电极表面经历阳极活性溶解;随着阳极极化电位的增大,极化曲线都出现了不同程度的电流平台,碳钢电极表面进入钝化区,显示了碳钢电极表面良好的钝化能力;说明碳钢电极表面极化到一定电位后,电极表面生成了一层致密的、覆盖性良好的产物薄膜,这层膜的形成,使它所覆盖的电极表面与溶液介质隔离开来,阻碍这一部分的金属通过阳极溶解直接溶解成为金属离子,使金属溶解速度降低;正是这种膜的钝化作用阻碍了腐蚀的继续发展。随着腐蚀电位增加,当阳极电位达到点蚀临界电位时,钝化膜的溶解和修复的动态平衡被破坏,钝化膜被击穿并开始破裂,自钝化膜破裂的电位开始,极化电流密度迅速增大,发生点蚀,加快了碳钢的腐蚀。

由于碳钢电极在Na2S的质量分数为2%水溶液中的腐蚀速率最大,在接下来的实验中,都采用质量分数为2%的Na2S水溶液作为研究介质。

图1 20#碳钢在不同质量浓度的Na2S水溶液中的稳态极化曲线

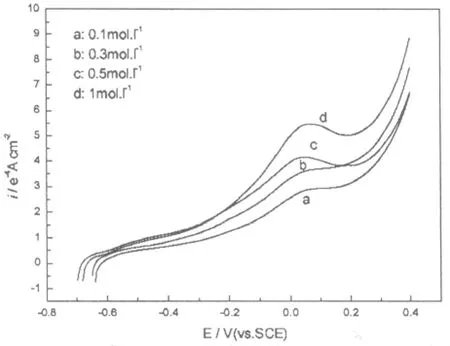

2.2 氨水浓度对碳钢极化行为的影响

图2为碳钢电极在硫化钠质量分数为2%的水溶液中添加不同浓度氨水的稳态极化曲线。由图2可知随着氨水浓度的增加,碳钢电极的阳极极化曲线特征基本保持不变,说明在添加的氨水浓度范围内,碳钢的腐蚀特征相似。碳钢电极的自腐蚀电位随着氨水浓度的增加发生负移,说明当氨水浓度增大时,加速了碳钢电极的腐蚀。

图2 20#碳钢在Na2S水溶液中添加不同浓度氨水的稳态极化曲线

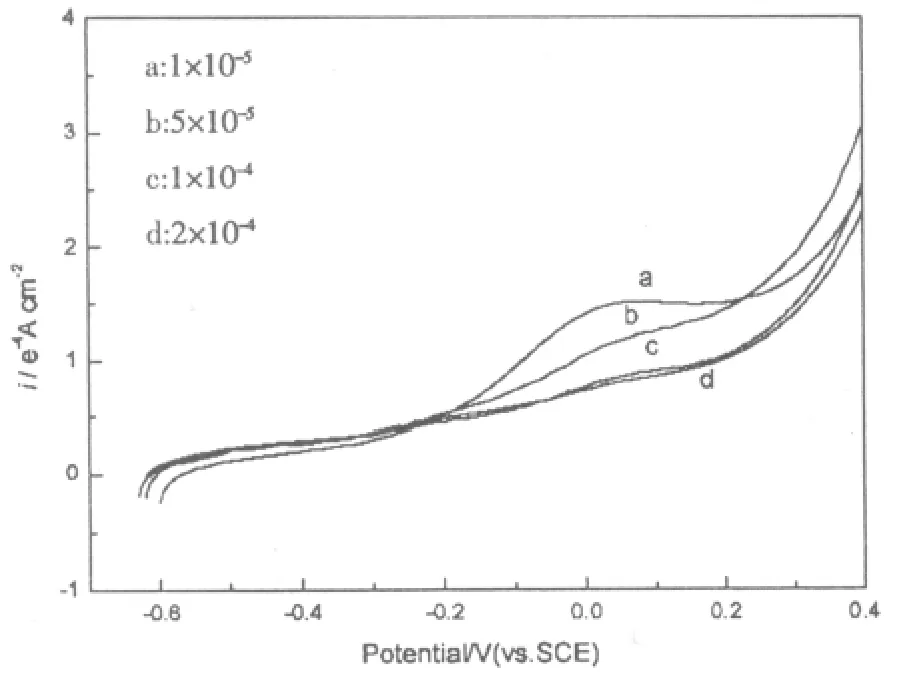

2.3 Cl-浓度对碳钢极化行为的影响

图3为碳钢电极在硫化钠质量浓度为2%的水溶液中添加不同浓度Cl-的稳态极化曲线。由图3可知,随着Cl-浓度的增加,碳钢电极的自腐蚀电位负移,说明Cl-浓度的增加,加剧了碳钢的腐蚀。随着Cl-浓度的增大,可观察到极化曲线的电流平台逐渐消失。由于溶液中Cl-会在电极表面活性点上吸附,并与金属离子形成易容的络合离子,在阳极极化下电极表面钝化膜局部阳极溶解加速;同时Cl-会增加溶液的导电性,使溶液中H+的活度增大,从而阻止了电极表面保护膜的生成,再者,Cl-会弱化金属与腐蚀产物间的作用力,阻止有附着力的硫化物生成[6],从而阻止了电极的钝化性能,Cl-浓度越高,对碳钢电极的钝化阻止程度越大,电极表面的钝化倾向越弱[7]。

图3 20#碳钢在Na2S水溶液中添加不同Cl-浓度的稳态极化曲线

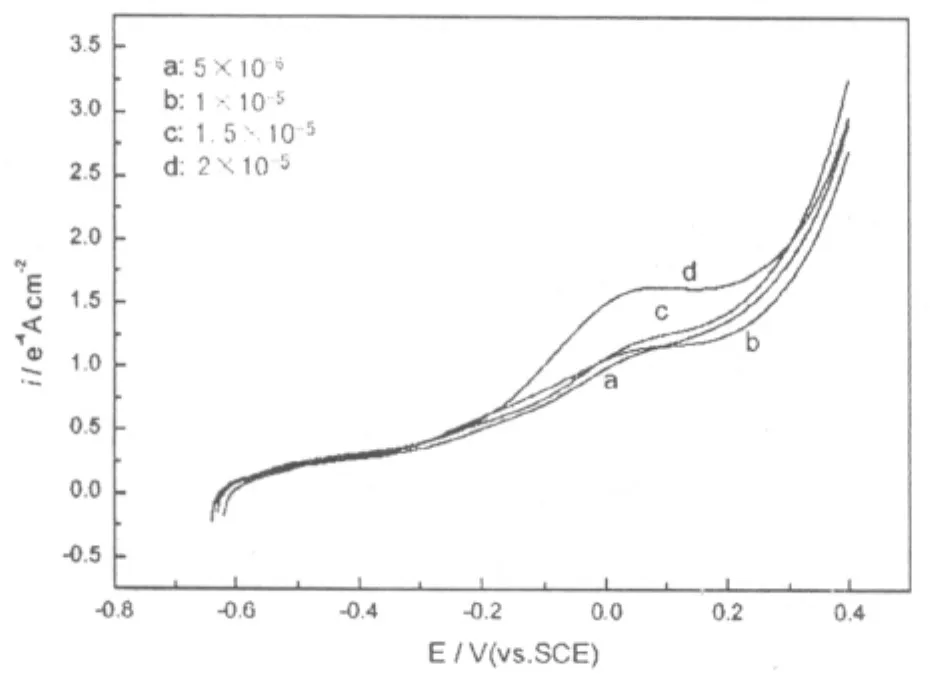

2.4 SO42-浓度对碳钢极化行为的影响

图4为碳钢电极在硫化钠质量分数为2%的水溶液中添加不同浓度SO42-的稳态极化曲线。由图4可知随着SO42-浓度的变化,碳钢电极的阳极极化曲线特征基本保持不变,以及碳钢电极的自腐蚀电位基本保持不变,说明在本实验研究条件下,不同浓度SO42-的添加,对碳钢在硫化钠水溶液中的腐蚀影响不大,碳钢电极的腐蚀速率基本保持不变。

图4 20#碳钢在Na2S水溶液添加不同SO42-浓度中的稳态极化曲线

3 结论

(1)20#碳钢在硫化钠水溶液中随着硫化钠质量分数的增大,腐蚀速率先增大后降低,硫化钠质量分数为2%时腐蚀速率最大;

(2)20#碳钢经历阳极极化时,当硫化钠质量分数大于1%时,碳钢电极表面可以生成钝化膜,阻碍了碳钢的进一步阳极溶解;

(3)随着添加的氨水浓度的增加,加速了碳钢的腐蚀;不同浓度SO42-的添加,碳钢在硫化钠水溶液中的腐蚀速率基本没影响;

(4)随着Cl-浓度的增加,加剧了碳钢在硫化钠水溶液中的腐蚀;同时,Cl-可以阻止碳钢电极表面钝化能力。

[1]卜全民,温力,姜虹,等.炼制高硫原油对设备的腐蚀与安全对策[J].腐蚀科学与防护技术,2002,14(6):362-364.

[2]黄丽萍.含硫原油加工中的硫化物腐蚀与防护技术探析[J].金山油化纤,2002,21(1):45-50.

[3]王凤平,李晓刚.含硫原油加工过程中的硫腐蚀[J].石油化工腐蚀与防护,2001,18(6):35-38.

[4]刘成根.含硫污水罐的腐蚀与防护及安全运行[J].石油化工设备技术,2004,25(6):37-39.

[5]曹华珍,张九渊,郑国渠,等.碳钢在含硫介质中的极化行为[J].腐蚀与防护,2002,23(10):427-429.

[6]Schutt H U,Schutt P R,Rhodes P R.Corrosion in an Aqueous Hydrogen Sulfide,Ammonia,and Oxygen System[J].Corrosion,1996,52(12):947-952.

[7]杨怀玉,陈家坚,曹楚南,等.H2S水溶液中的腐蚀与缓蚀作用机理研究Ⅳ:碱性硫化物溶液中Cl-对碳钢钝化行为的影响[J].中国腐蚀与防护学报,2000,20(5):287-292.