原油脉冲电脱盐技术研究

2011-01-13任满年

任 满 年

(中国石化洛阳分公司,洛阳471012)

1 前 言

炼油厂加工的商品原油均含有一定量的盐和水。其中水质量分数一般小于0.5%,多以“油包水”(W/O)型乳状液的形式悬浮于油相中,其颗粒直径为10~20 nm[1],具有较高的稳定性。原油中的盐类主要以碱金属和碱土金属盐酸盐的形式溶解于原油所含的微小水滴中,少量为碳酸盐、硫酸盐、有机酸盐[2]和重金属卟啉螯合物[3],此类盐在原油加工过程中会增加能耗、腐蚀和堵塞设备、引起催化剂中毒,严重影响安全生产和产品质量。为此,原油深加工过程要求脱盐后原油的盐质量浓度不大于 3.0 mg/L,水质量分数不大于0.3%[4],污水含油浓度不大于500 mg/L。

原油脱盐本质上就是脱水,即采用物理或化学方法使原油乳状液破乳,实现油水分离。文献报道的原油脱盐/脱水方法有机械法、电化学法、声化学法、磁处理法、过滤法和生物法等十余种,现仅有电化学法得到普遍应用。原油电脱盐技术产生于20世纪50年代,经过近60年的发展,已从第一代交流电脱盐技术、第二代交直流联合电脱盐技术逐步向第三代脉冲电脱盐技术过渡。脉冲电脱盐技术突出的优点是电耗低、脱盐效率高、对劣质原油的适应性强、设备运行稳定性高。目前,我国的电脱盐技术仍处于第二代水平,电耗一般为0.3~1.0 kWh/t,破乳剂用量为10~100μg/g[4],二级脱盐后原油含盐浓度不大于3.0 mg/L的约占56%[5];存在的主要问题是脱盐能耗高、效率低、切水含油高、对重质原油适应性差、与国外先进水平差距较大。因此,开发脉冲电脱盐技术对我国炼油行业具有非常重要的意义。

2 原油脉冲电脱盐机理

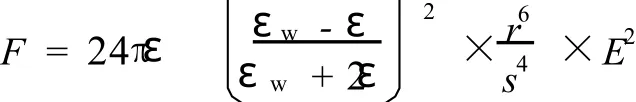

在原油电脱盐过程中,油水乳状液的破乳主要依靠电场的聚结作用来实现,两个相邻水滴之间受到的聚结力为[6]:式中:ε为原油的介电常数;εw为水滴的介电常数; r为水滴半径;s为两水滴间的距离;E为外加电场强度。

对某种稳定的原油乳状液而言,式中的 r和s不因温度、压力等外加工艺条件而改变,水滴间的聚结力取决于电场强度 E,E越大越利于水滴聚合,电脱盐效率就越高。但是电场强度存在一个临界值,即4.7 kV/cm[7];超过此值,分散作用将占主导地位,增加电场强度反而会使水滴分散得更小,降低脱盐/脱水效率。第一代和第二代电脱盐技术的电场强度一般在800~1 500 V/cm之间,与临界值有较大的差距,电场强度过大则会因漏电击穿而中断供电,这就限制了其脱盐效率的进一步提高。

不同性质电场的破乳机理不同。研究发现:直流电场的脱盐/脱水是利用电场对水滴极化所产生的偶极力聚结[8];而交流电场则是利用极化水滴随电场的变化所产生的振荡和移动,形成偶极聚结和振荡聚结[9]。由于受到电场强度的限制,这两种电场对乳化膜较厚的微水滴作用效果不太理想,当乳状液含水量较大或脱盐器乳化层较厚时,易发生漏电短路,造成原油脱盐/脱水效果恶化。

脉冲电脱盐工艺采用专用脉冲直流电源,可以形成单向、高压、高频、窄脉冲、大空度比电场,其脉冲频率、电场强度和占空比可实现连续可调。单向脉冲电压可分解为直流电压和交流电压的叠加[6]。在直流脉冲电场中,原油乳状液液滴对外电场的响应受到电介质松驰过程的控制[10-11],脉冲电场的最佳频率取决于连续相的松弛时间。原油乳状液是比较复杂的体系,并非纯电介质[12]。在使用绝缘电极的情况下,乳状液和绝缘材料实际上构成了一个双层复合电介质[13-14]。由于绝缘层的阻抗远大于容抗,而乳状液的容抗远大于阻抗,这种双层复合电介质可以看作 RC串联电路[15]。在该复合体系加以脉冲电场,乳状液液滴间由于偶极诱导产生的相互作用力与电场的频率有关,频率过低,则乳状液的电容大,电压与电容成反比,分配在乳状液上的电压小,乳状液液滴间产生的作用力也小;频率过高,则液滴不能很好地响应外电场的变化,尽管电场强度很大,但由于液滴极化不好,作用力仍会大大降低。因此,脉冲电场破乳存在着最佳频率[13]。

原油脉冲电脱盐/脱水的微观机理可以归纳为四个方面,即偶极聚结、振荡聚结、水链聚结和强场冲击[9]。在高频高压脉冲电场的作用下,微水滴的运动规律为:通电瞬间,微水滴被极化形成偶极子,相邻的水滴产生剧烈的振动,聚结、长大速度快;继续通电,聚结速度稍有下降,并趋于稳定。随着加电时间的延长,微米级的乳化水滴不断长大,分散度减小。同时,还会出现沿不同方向排列的水链,平行的水链聚集在一起融合成大的水滴,继续形成更大的水链和水滴。高频高压脉冲电场的峰值在很短的时间内上升很高,油相中的水滴反复受到突变电场的冲击,加速了水滴间的聚结。

通过调节高频脉冲电场的频率和占空比,可以使脉冲输出时间小于水链形成短路的时间。在形成水链短路前终止脉冲,短路即消失。在短路消失后,再加下一个脉冲,就可以避免电能泄漏,大大地提高脉冲电场的强度,显著改善脱盐/脱水效果和设备运行平稳性。由于脉冲电源为间歇供电方式,缩短了通电时间,具有明显的节电效果。

3 实 验

3.1 电源及装置

采用SM T-1500型原油脉冲电脱盐专用电源,具有短路自保护功能。其技术指标为:额定输入电压380 V(3PH,50 Hz);输出脉冲电流不大于200 m A;额定输出脉冲电压15~60 kV,脉冲频率50~2 000 Hz,占空比6%~50%,均连续可调。

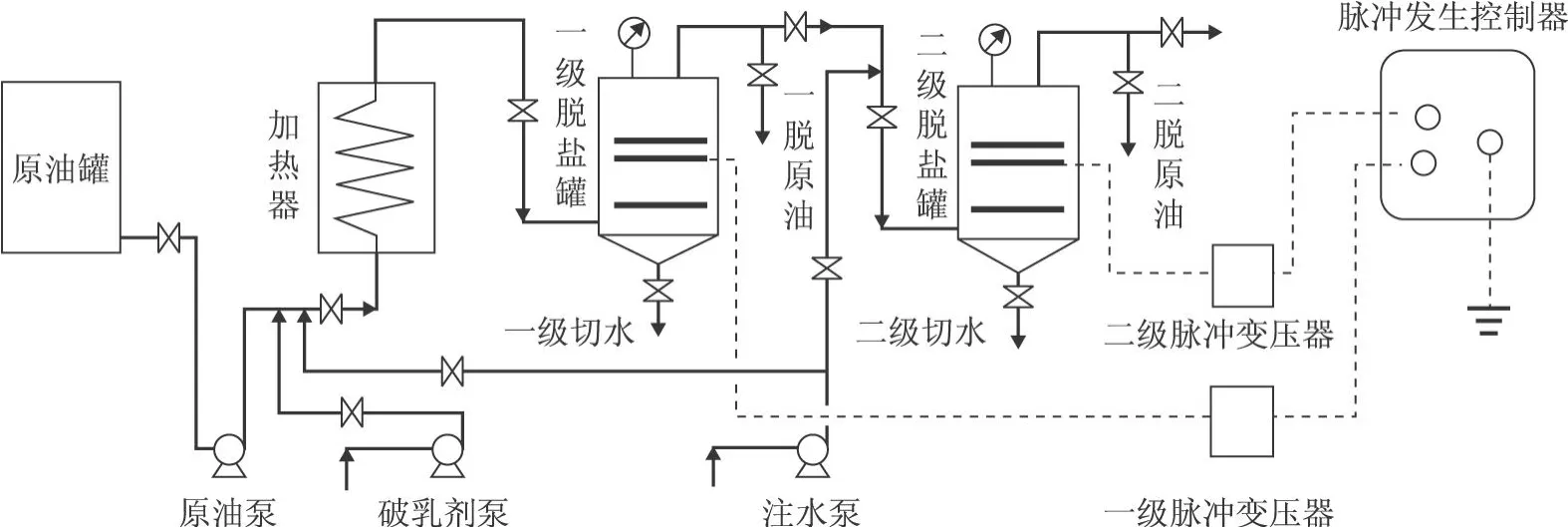

试验装置为10 L/h两级动态电脱盐装置,切换不同的电源形式可分别进行脉冲电脱盐和常规电脱盐试验。每一级脱盐罐有独立的加热系统、控制回路和脉冲变压器。每个脱盐罐设三层极板,中层极板接电,上、下两层极板接地。其原则流程如图1所示。

图1 原油脉冲电脱盐装置原则流程

3.2 原 料

所用原油性质:20℃密度0.878 2 g/cm3,盐质量浓度98.5 mg/L,水质量分数0.12%。洗涤水为工业净化水,盐质量浓度121.0 mg/L,p H值9.75,硫化物浓度 6.4 mg/L,NH3-N浓度172 m g/L。破乳剂为油溶性,型号 EC2425A,用直馏柴油配制成1%的母液,在一级混合阀前加入。

3.3 试验方案及数据处理

本研究采用正交试验法,用L27(37)正交表对影响脱盐效果的工艺条件(脱盐温度、注水量、破乳剂用量及处理量)和电场特征参数(脉冲电压、脉冲频率及占空比)7个因素进行筛选和优化试验,并考察脉冲电脱盐工艺的电耗和运行稳定性。

原油电脱盐过程是一个多目标系统,脱盐率、脱后原油含水量和含盐污水(切水)含油量均为衡量电脱盐效果的技术指标。为了便于数据处理,将此三个指标均按百分制打分,分值越大,说明脱盐/脱水效果越好。结合实际生产中对电脱盐质量指标的控制苛刻度,取脱盐率、脱后原油含水量和切水含油量的权重分别为0.4、0.3和0.3。

4 结果与讨论

4.1 第一次优化试验

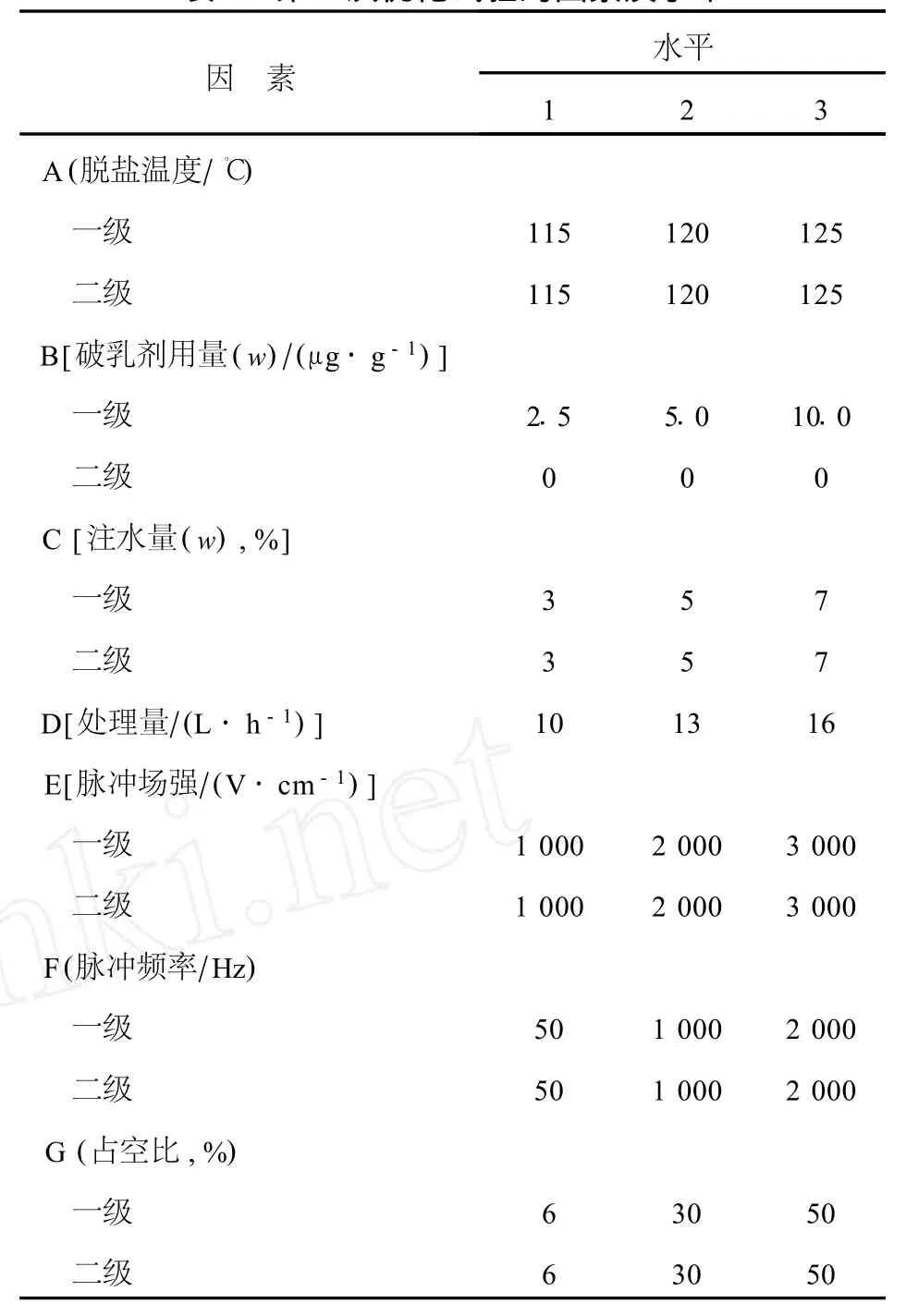

第一次优化试验中,影响脉冲电脱盐效果的7个因素各自所选的水平见表1。其中占空比是在一串理想的脉冲序列中(如方波),脉冲的持续时间与脉冲周期的比值。占空比决定着脉冲电脱盐的节能效果,占空比越低,脱盐的电耗越少。从表3可知,提高占空比,一级电脱盐的综合效果明显提高。

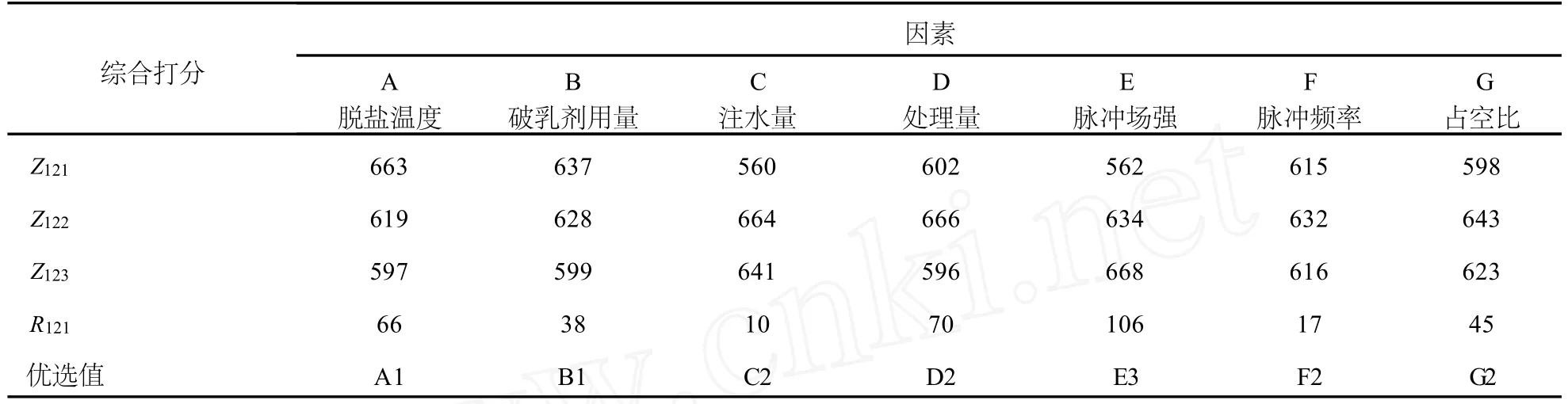

4.1.1 一级脉冲电脱盐数据分析 一级脉冲电脱盐数据的极差分析如表2所示。试验结果及极差以 Xabc表示,X为S,W,O,Z,R,分别代表脱盐率、含水量、切水含油量、综合打分和极差,a代表第一次或第二次优化试验,b代表一级或二级电脱盐,c代表某一因素的三个水平。极差 R表示某一因素三个水平平均值中最大值与最小值的差值,R值大说明该因素的影响作用大。从表2可知,不同因素对各脱盐指标的影响效果不同。对于一级脉冲电脱盐,从有利于脱盐的角度来看,脉冲频率、占空比、注水量、脉冲场强和脱盐温度是主要因素,破乳剂用量和处理量是次要因素。从有利于脱水的角度来看,脱盐温度和占空比是主要因素,处理量是次要因素,其它为次重要因素。从有利于降低切水含油的角度来看,破乳剂用量和脉冲场强是重要因素,脉冲频率和脱盐温度是次重要因素,其余为次要因素。综合考虑脱盐、脱水和切水含油3个指标,占空比、破乳剂用量、脱盐温度和脉冲场强是主要因素,其它为次要因素。

表1 第一次优化试验的因素及水平

从表2可知,随着脱盐温度升高,一级脱盐后原油的含水量减小;但当脱盐温度超过一定值后,脱盐效果开始下降,切水含油量上升。统筹兼顾脱盐率、脱水率和切水含油量三种因素,一级脱盐温度选择120℃。

破乳剂用量在低水平(2.5μg/g)或高水平(10.0μg/g)时,综合脱盐效果均不理想,其用量存在一个最佳值,这与文献[16]的结论一致。故破乳剂用量初步选定水平2,即5.0μg/g。

随着注水量增加,脱盐率显著提高,但脱后原油含水量和切水含油量也明显增加;考虑到一级注水是影响脱盐率的关键因素。因此,一级注水量初步选择水平3,即7%。

表2 第一次优化试验一级脉冲脱盐结果

处理量可以表征原油在脱盐罐中的停留时间,处理量越小,停留时间越长,越有利于脱盐/脱水。但从表2可以看出,处理量的变化对电脱盐3个指标的影响均较小,这表明脉冲电脱盐破乳速率快,脱水时间短,有利于提高设备的处理能力。为了考察脱盐设备的潜能,原油处理量选择14~18 L/h。

从表2可知,随着脉冲场强增加,脱盐率/脱水率均显著提高,切水含油明显减少,其中水平3(3 000 V/cm)的脱盐/脱水效果最好。由于本研究所选择的最高脉冲场强与临界电场强度尚有较大差距,为了筛选更适宜的电场强度,脉冲场强选择比水平3更高的值,即大于3 000 V/cm。

由表2可知,脉冲频率是影响一级脱盐率最关键的因素,脉冲频率过低(50 Hz)或过高(2 000 Hz)时脱盐效果均较差,脉冲频率存在一个最佳值,这与文献[13]的报道一致。从试验结果看,脉冲频率初步选择水平2,即1 000 Hz。

提高占空比,一级电脱盐的综合效果明显提高。其原因在于,在一级脱盐过程中,为了增加脱盐效果,洗涤水用量较大,故原油乳状液的水含量高,水滴破乳沉降需要更长的加电时间。由于小型试验所用电源的最大占空比为50%,故一级脱盐的占空比选择50%。

综上所述,一级优化试验筛选出的工艺条件为:脱盐温度120℃,破乳剂用量5.0μg/g,处理量14~18 L/h,注水量7%,脉冲电压不小于3 000 V/cm,脉冲频率1 000 Hz,占空比50%。

4.1.2 二级脉冲电脱盐数据分析 二级脉冲电脱盐试验数据及极差分析如表3所示。从表3可知,对二级脉冲电脱盐而言,脉冲场强和注水量为主要影响因素,脱盐温度、处理量和占空比为次重要因素,破乳剂用量和脉冲频率为次要因素。二级电脱盐是对一级脱盐过程中未脱除的直径较小、稳定性较好的水滴再次破乳,仅仅依靠破乳剂的破乳作用和脉冲频率的振荡作用难以撕裂水滴表面坚韧的界面膜,此时,必须依靠强度更高的脉冲电场才能实现破乳和聚结。由于一级脱后原油的盐含量已经较低,因此二级脱盐的注水量应低于一级脱盐,这与试验结果一致。

从极差分析来看,处理量、占空比和脉冲频率对二级脱盐的影响均存在最佳值,采用中等水平(水平2)有利于提高脉冲电脱盐的综合效果。

二级脱盐初步优选的工艺条件为:脱盐温度120℃,破乳剂用量0,处理量10~13 L/h,注水量5%,脉冲场强不小于3 000 V/cm;脉冲频率1 000 Hz;占空比30%。

对比表2和表3,并结合电脱盐工艺的技术要求,脱盐温度、注水量和占空比3个因素已达到较优条件,其优化值见表4。

表3 二级脉冲电脱盐数据的极差分析

表4 第一次优化试验可固定的因素

4.2 第二次优化试验

第二次优化试验是在第一次优化试验的基础上,固定脱盐温度、注水量和占空比3个因素,用L 9(34)正交表对其余4个因素进行再次优化。第二次优化试验4个因素的水平如表5所示,其试验数据和极差分析分别见表6和表7。

表5 第二次优化试验的因素及水平

表6 第二次优化试验数据

表7 第二次优化试验极差分析

从表7可以看出,一、二级电脱盐所需要的工艺条件不同。在脱盐温度、占空比和注水量一定的情况下,影响一级脉冲电脱盐效果的主要因素为处理量和脉冲场强,其次是脉冲频率和破乳剂用量。选用较低的脉冲场强(3 000 V/cm)和较低的处理量(14 L/h)对提高综合脱盐效果有利。将表7与表2、表3对比可知,第二次优化试验的脉冲频率对脱盐效果的影响程度不如第一次优化试验大,说明第二次优化试验脉冲频率所选取的水平已接近最佳值,选择水平2(1 000 Hz)。

影响二级电脱盐效果的主要因素为破乳剂用量和脉冲场强,其次是处理量和脉冲频率,由于二级电脱盐最终体现电脱盐综合效果,对于一、二级电脱盐共用的工艺条件,其选择应以二级电脱盐为主。

此外,从表6中试验7可知,在脉冲场强为5 000 V/cm时,经单级脱盐后原油的盐含量和水含量均达到了指标要求,但一、二级电脱盐罐的切水含油量均大于100 mg/L。试验发现,一、二级切水均为乳白色,说明已发生了乳化现象,这也印证了临界电场强度为4 750 V/cm的结论[7]。

经过对比分析,第二次优化试验确定的最佳工艺条件如表8所示。

4.3 脉冲电脱盐与交流电脱盐的对比试验

脉冲电脱盐试验和普通交流电脱盐试验在同一装置上进行,在进行交流电脱盐试验时仅将脉冲电源切换为全感抗交流电源。对比试验所采用的工艺条件如表9所示,结果如表10所示。

表8 第二次优化试验的优选条件

表9 脉冲电脱盐与交流电脱盐对比试验条件

表10 脉冲电脱盐与交流电脱盐对比试验结果

从表9和表10可以看出,在脱盐温度、注水量和破乳剂用量完全相同的条件下,与普通交流电脱盐相比,在原油处理量提高60%的情况下,采用脉冲电脱盐工艺,脱盐率仍高达98%,二级脱盐后原油的盐质量浓度为 2.0 mg/L,水质量分数为0.20%,切水含油浓度为51.7 mg/L,三项指标均达到原油深度脱盐的技术要求。与普通交流电脱盐相比,脉冲电脱盐可以节电58.9%,而交流电脱盐除切水含油量合格外,其余两项指标均未达标。因此,脉冲电脱盐技术是一种更高效、更节能的原油电脱盐技术。

5 结 论

(1)对于原油脉冲电脱盐工艺,脉冲电场的强度、频率和占空比对电脱盐效果有较大的影响,且对一、二级电脱盐的影响程度不同。试验优选的一级脱盐参数为:脉冲场强3 000~3 500 V/cm,脉冲频率1 000 Hz,占空比50%;二级脱盐参数为:脉冲场强4 000~4 500 V/cm,脉冲频率700 Hz,占空比30%。

(2)脉冲电脱盐工艺具有良好的脱盐/脱水和节能效果。对试验所选用的原油而言,在处理量提高60%的情况下,二级脱盐后原油的盐质量浓度为2.0 mg/L,水质量分数为0.20%,切水含油浓度为51.7 mg/L,达到深度脱盐的技术要求。与普通交流电脱盐相比,脉冲电脱盐节电率达58.9%。

[1] 陈海燕,漆新民.原油脉冲电脱水的研究[J].石油炼制与化工,2000,31(1):65-66

[2] 赵天波,祁鲁梁,汪燮卿.我国一些原油中盐类的组成及脱盐效果的研究[J].石油学报(石油加工),1988,4(3):76-81

[3] 徐岳锋,张佩甫,张同生.原油中金属杂质的脱除[J].炼油设计,1994,24(5):28-32

[4] 蒋荣兴.炼油厂原油电脱盐技术现状与展望[J].炼油设计, 1999,29(10):21-26

[5] 李志国,侯凯锋,严錞,等.当前原油电脱盐存在的问题及对策[J].石油炼制与化工,2003,34(2):16-19

[6] 周文俊,曹顺安,刘水兵,等.高压电脉冲原油脱水试验及机理探讨[J].高压电技术,1995,21(2):24-26

[7] 侯祥麟.中国炼油技术[M].北京:中国石化出版社,1991:49

[8] Waterman L C.Electrical Coalescers[J].Chemical Engineering Progress,1965,61(10):51-57

[9] 朱岳麟,黄欣,熊常健,等.航空油品高频/高压电脱水微观机理[J].石油炼制与化工,2005,36(4):18-21

[10]Bailes PJ,Larkai S K L.An experimental instigation into the use of high voltage DC fields for liquid phase separation[J]. Trans IChem Eng,1981,59:229-235

[11]Bailes P J,Larkai S K L.Liquid phase separation in pulsed DC fields[J].Trans IChem Eng,1982,60:115-121

[12]Hanai T,Koizumi N,Sugano T,et al.Dielectric p roperties of emulsions[J].Kolloid-Zeitchrift,1960,171:20-23

[13]王连成,严忠.电破乳的机理[J].石油炼制,1992,23(7): 47-53

[14]Bailes PJ,Larkai S K L.Influence of phase ratio on electrostatic coalescence of W/O dispersions[J].Chemical Engineering Research and Design,1984,62(1):33-38

[15]刘百军,李思芽,严忠,等.利用高压脉冲电场破坏W/O型乳状液机理的研究[J].膜科学与技术,1995,15(3):49-56

[16]娄世松,周伟.胜利原油脱水技术研究[J].石油化工腐蚀与防护,2006,23(1):8-12