S Zorb 装置汽油脱硫过程中吸附剂失活原因分析

2011-01-13徐广通刁玉霞张哲民

徐广通,刁玉霞,邹 亢,张哲民

(中国石化石油化工科学研究院,北京100083)

1 前 言

为保护大气环境,应对更加严格的机动车排放要求,我国车用燃料标准日趋严格。自2010年12月31日起,全国范围内已执行国Ⅲ汽油标准,要求汽油中硫质量分数必须低于150μg/g,而北京、上海、广州、深圳等重点城市的车用汽油硫质量分数的限值已降至50μg/g,北京不久将实施硫质量分数为10μg/g以下的燃料标准。为满足日趋严格的车用燃油标准,中国石油化工股份有限公司(简称中国石化)2007年引入了Conoco Phillips (康菲)石油公司开发的S Zo rb吸附脱硫技术,该技术不仅可以对汽油进行深度脱硫,还具有氢耗低、辛烷值损失少等优点[1]。2007年6月,中国石化北京燕山分公司投产运行了第一套规模为1.20 M t/a的 S Zo rb装置,至今装置总体运行情况良好。从2010年开始,中国石化已陆续在上海高桥、镇海、广州、济南、齐鲁、沧州和长岭分公司建成了7套S Zorb装置。鉴于良好的技术经济性,该技术具有良好的应用前景,2011年开始又将陆续建成多套S Zorb装置[2]。但在一些 S Zorb装置运行过程中,有时出现吸附剂失活快、剂耗高等问题,影响了脱硫效果、装置运行的平稳性以及操作费用。为了查找原因,同时也为开发性能更好、成本低、具有自主知识产权的吸附剂提供借鉴和思路,本课题对某企业S Zo rb装置中运行的吸附剂进行跟踪采样,对系列样品(包括新鲜剂、待生剂和再生剂)的形貌、化学组成、物相组成、表面性质等进行表征,以期找到引起吸附剂失活的关键因素,为建立吸附剂失活模型奠定基础。

2 实 验

2.1 吸附剂样品

所有吸附剂样品均由德国南方化学集团生产,取自中国石化北京燕山分公司和济南分公司的S Zorb装置。所取的吸附剂分为新鲜剂、待生剂和再生剂三种形态。

2.2 表征方法

2.2.1 吸附剂物相分析 X-射线衍射法(XRD),采用日本理学公司生产的TTR3 X-射线衍射仪,管电压40 kV,管电流250 mA,狭缝0.3 mm(RS),扫描范围10°~80°,扫描速率0.4(°)/min;用Jade 7软件对XRD谱线进行全谱拟合(Rietveld方法)定量分析。

2.2.2 吸附剂组成分析 X射线荧光光谱法(XRF),采用日本理学公司生产的ZSX100 X射线荧光光谱仪。

2.2.3 吸附剂的形貌分析 扫描电子显微镜(SEM),采用日本日立公司生产的S4800扫描电镜,具有能谱分析系统。

2.2.4 吸附剂比表面积及孔径分布 BET物理吸附,采用美国Quantachrome公司生产的 Autoso rb-6B物理吸附仪。

2.2.5 吸附剂表面元素化学态分析 X射线光电子能谱方法(XPS),采用美国 Thermo Electron公司生产的ESCALAB250电子能谱仪。

2.2.6 吸附剂硅铝化学环境分析 魔角自旋固体核磁共振技术(MAS-NMR),采用瑞士Bruker公司生产的AvanceⅢ500M Hz核磁共振波谱仪。

3 结果与讨论

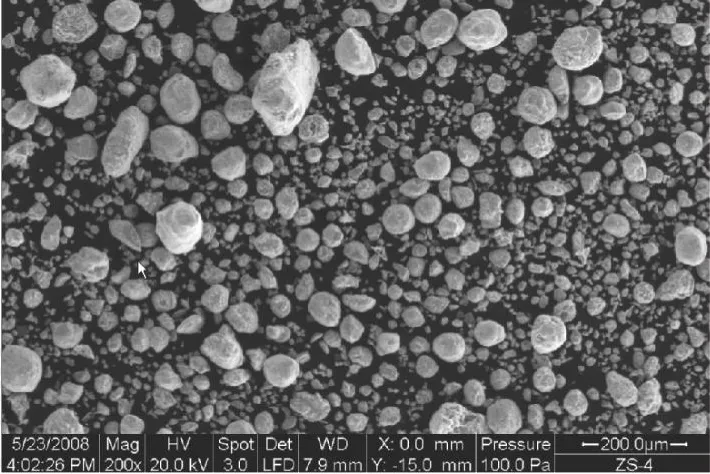

3.1 不同形态吸附剂的形貌分析

图1~图3分别为S Zorb装置吸附剂(新鲜剂、待生剂和再生剂)的SEM照片。从图1(b)的新鲜剂放大照片可以看出,新鲜剂表面有絮状物存在。图4为新鲜剂表面絮状物的能谱分析结果,这些絮状物主要为含Ni和Zn元素的组分,与吸附剂外表面的结合并不牢固,在流化或传输过程中极易脱落。比较新鲜剂与待生剂和再生剂的图片可以明显看到吸附剂有碎化现象,这也是在装置细粉收集罐里有大量粉状物的原因。

图1 新鲜剂的SEM照片

图2 待生剂的SEM照片

图3 再生剂的SEM照片

图4 新鲜剂表面絮状物能谱

3.2 不同形态吸附剂的元素分析及比表面积分析

表1为两组新鲜剂(XJ)、待生剂(DS)和再生剂(ZS)中主要元素的体相组成分析结果,其中待生剂和再生剂的元素组成为扣除硫后重新换算的结果。从表1可以看出,待生剂和再生剂中,作为活性组元的锌、镍含量(以ZnO和NiO表示)有所下降,但并不明显,说明吸附剂中锌、镍组分没有明显的流失。从卸出剂的细粉(XF)组成看,铝、硅含量(以A l2O3和SiO2表示)略有增加,由此推测吸附剂活性的下降可能源于活性组分的存在形态或分布情况发生变化,需对锌、镍元素的存在形态和含量的分布情况做进一步的分析。从比表面积看,再生剂和新鲜剂无明显差异。

图5和图6分别为破碎的再生剂SEM形貌及由能谱分析得到的破碎再生剂(55μm微球)中主要元素的径向分布。从图6可以看出,吸附剂小球从外到内锌、镍、硫元素的含量都明显降低,硅含量从外到内明显升高,铝含量内外大致相当。

表1 不同阶段SZorb吸附剂上的部分元素组成及比表面积

图5 破碎再生剂小球的微观形貌

图6 再生剂中主要元素的径向分布◆—Zn;■—Ni;▲—Si;●—Al;▲—S

3.3 吸附剂运行过程中载体的变化

图7和图8分别为新鲜剂和卸出剂酸洗处理后的SEM形貌图片,对比结果显示,吸附剂在运行一段时间后载体结构基本遭到破坏。

表2为新鲜剂和卸出剂酸洗残留物中部分元素组成分析结果。从表2可以看出:卸出剂的酸洗残留物中有大量含锌组分存在(质量分数为31.5%);而在新鲜剂酸洗残留物中含锌组分的质量分数很低,仅为2.1%。说明在吸附剂运行过程中可能有一些不溶于酸的含锌组分生成。

图7 新鲜剂酸洗残留物

图8 卸出剂酸洗残留物

表2 新鲜剂和卸出剂酸洗残留物的部分元素分析结果 w,%

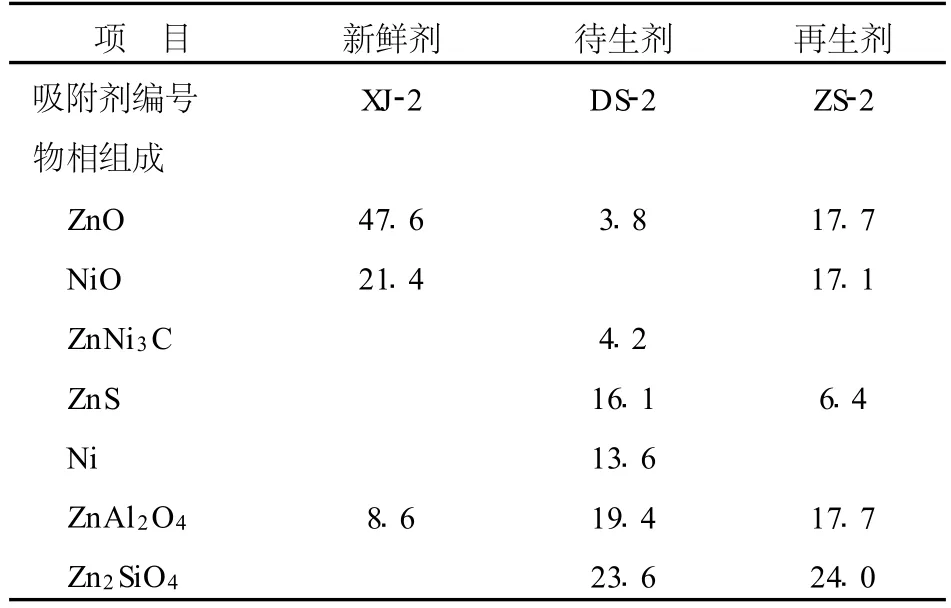

3.4 吸附剂的物相状态变化

为研究非活性含锌组元的情况,在建立系列吸附剂XRD Rietveld物相定量方法的基础上,对新鲜剂、待生剂和再生剂的物相组成进行分析,物相识别及定量分析结果见表3。从表3可以看出,与新鲜剂的物相情况相比,再生剂上锌铝尖晶石(ZnA l2O4)和硅锌矿(Zn2SiO4)含量明显提高。

表3 不同形态的吸附剂中主要物相的分析结果 w,%

图9为新鲜剂、待生剂和再生剂的XRD谱图。从图9可以看出:新鲜剂中主要的特征衍射峰是ZnO和NiO,另有少量的ZnA l2O4;待生剂的XRD谱图复杂程度明显增加,除少量未完全参加脱硫反应的ZnO外,还有还原产物ZnNi3C和Ni、脱硫产物ZnS、ZnA l2O4和Zn2SiO4等新的物相生成;再生剂的主要物相是再生产物ZnO和NiO,以及部分再生不完全的ZnS,而ZnA l2O4和Zn2SiO4在再生过程中没有再转化为有活性的ZnO组元,说明其难以再生,而是形成非活性组元,由于其含量较高,导致活性组元ZnO损失量较大,对吸附剂的活性和其它性能可能产生影响。

图9 新鲜剂(XJ)、待生剂(DS)和再生剂(ZS)的XRD图谱◆—ZnO;■—ZnS;▲—Zn2 SiO4;●—NiO;▲—ZnAl2O4

3.5 尖晶石形成的M AS-NM R表征

由于待生剂和再生剂的XRD分析结果显示生成的ZnA l2O4物相的衍射峰特征并不明显,为确认XRD的分析结果,对合成的ZnA l2O4、新鲜剂和再生剂分别进行了27A l核和29Si核的魔角自旋固体核磁共振分析(MAS-NMR),结果见图10和图11。由图10可以看出:合成ZnA l2O4的化学位移为10.0;新鲜剂在化学位移7.2、51.6和68.3处出现谱峰,ZnA l2O4的谱带不明显,这与 XRD的分析结果相一致;而在再生剂的谱图中,化学位移位于7.2的非骨架铝基本消失,位于51.6的骨架铝也大幅度下降。说明在吸附剂的运行过程中,吸附剂中的非骨架铝先行与ZnO发生反应,随后部分骨架上的铝也与 ZnO发生反应生成ZnA l2O4。从图11可以看出,吸附剂运行一段时间后,出现了新的含硅组分(化学位移-75.2),即Zn2SiO4,其峰面积比与XRD测量的物相变化结果完全一致。

图10 吸附剂的27 A l MAS-NMR图谱

图11 吸附剂的29 Si MAS-NMR图谱

3.6 尖晶石的形成与吸附剂强度的关系

鉴于吸附剂运行过程中出现 ZnA l2O4、Zn2SiO4以及出现吸附剂破碎的情况,对待生剂进行了振荡破碎处理,采用 X射线光电子能谱(XPS)测定样品表面Zn形态的变化情况,结果见图12,图中左侧为吸附剂的SEM粒径形貌,右侧为XPS谱图。由图12可以看出,随着吸附剂破碎度的增加,新增加的破碎界面上ZnA l2O4、Zn2SiO4浓度明显增加,说明ZnA l2O4、Zn2SiO4存在的部位是吸附剂破碎的薄弱点,即 ZnA l2O4、Zn2SiO4的形成将导致吸附剂的强度变差。

图12 待生剂的破碎程度与表面Zn形态的关系

3.7 非活性含锌物相的生成对脱硫率的影响

某企业 S Zorb装置再生剂中 ZnA l2O4和Zn2SiO4含量的变化趋势见图13。从图13可以看出,再生剂中ZnA l2O4晶相的含量(w)呈缓慢上升趋势,从15%上升到28%左右。装置运转初期再生剂中并未发现Zn2SiO4的生成,但在运行一段时间以后,Zn2SiO4的含量(w)出现明显升高,最高时达37.5%,此时再生剂中ZnA l2O4含量(w)为22%,ZnS含量(w)为6%,由这3种物相折算的非活性ZnO的含量(w)已达42%,所剩活性ZnO的含量(w)已不足10%,此时吸附剂的脱硫率明显降低(见图14)。关于Zn2SiO4含量迅速增加的原因,初步确定与再生装置中水蒸气含量的迅速增加有关,详细机理尚在研究中。由图13还可以看出,Zn2SiO4含量在达到高点后呈降低趋势,这是由于大量新鲜剂的补入,同时通过调整再生条件减少再生剂中ZnS的含量,并通过调整工况来减少这两种尖晶石对脱硫效果的影响,但是脱硫率依然明显降低。

图13 再生剂的中ZnA l2 O4和Zn2 SiO4含量变化趋势◆—ZnAl2O4;■—Zn2 SiO4

图14 S Zorb装置脱硫率的变化

4 结束语

SZorb吸附剂在运行过程中出现失活的根本原因在于吸附剂上的活性ZnO不断与载体中的铝源和硅源反应生成无活性的锌铝尖晶石和硅锌矿,这两个物相在再生过程中无法再转化为具有脱硫活性的ZnO。在标准操作工况下,当再生剂中锌铝尖晶石和硅锌矿质量分数达50%以上时,加之再生剂中还存在约6%~10%没有再生转化的ZnS,再生剂上活性ZnO的质量分数尚不足15%,而新鲜剂中活性ZnO的质量分数可达45%~50%。活性ZnO的大幅降低致使吸附脱硫过程中硫转移困难,导致脱硫效率明显降低,甚至无法达到预定的脱硫目标。另外,破碎实验结合XPS研究证明,锌铝尖晶石和硅锌矿的生成将导致吸附剂的强度下降,更容易破碎。MAS-NMR研究证明,锌铝尖晶石的生成是一个从非骨架铝到骨架铝的过程,而硅锌矿的形成则来源于载体中的硅源,这个转化过程将导致吸附剂的载体骨架被破坏,导致吸附剂的强度下降。由此看出, S Zorb装置运行过程中加强对吸附剂物相组成的分析监控,有助于掌握吸附剂的物相变化情况、保证装置的平稳运行和稳定的脱硫效果。

[1] 张景成,柳云骐,安高军,等.吸附脱硫技术生产清洁油品[J].化学进展,2008,20(11):1834-1845

[2] 朱云霞,徐惠.S-Zorb技术的完善及发展[J].炼油技术与工程,2009,39(8):7-12