循环氢压机 42C rMo合金钢活塞杆腐蚀失效剖析

2011-01-05梁成浩隋永强王树森

梁成浩,隋永强,王树森

(1.大连海事大学交通运输装备与海洋工程学院,辽宁大连 116026;2.中国船舶重工集团公司第七二五研究所,山东青岛 266101)

循环氢压机 42C rMo合金钢活塞杆腐蚀失效剖析

梁成浩1,隋永强2,王树森1

(1.大连海事大学交通运输装备与海洋工程学院,辽宁大连 116026;2.中国船舶重工集团公司第七二五研究所,山东青岛 266101)

通过对石蜡加氢装置 3号循环氢压机 42C rMo合金钢活塞杆腐蚀产物进行物理测试,考察了腐蚀原因。结果表明,石蜡加氢装置 3号循环氢压机活塞杆腐蚀的原因是氢气介质冲击腐蚀与硫化氢介质的腐蚀联合作用所致。即活塞杆在氢气介质中高速运转时,由于旋转力矩形态的不断变化产生湍流作用,使镀铬层表面形成强烈的冲击腐蚀,导致 Cr镀层及 Cr的氧化层腐蚀剥落。42C rMo合金钢活塞杆裸露处与 S2-反应生成 FeS,引起硫化氢腐蚀。活塞杆表面腐蚀产物主要由Fe-Cr相、FeCr2O4,Fe3O4的铁、铬氧化合物和 FeS的铁的硫化物等组成。

42C rMo合金钢活塞杆 硫化氢腐蚀 冲击腐蚀 失效 剖析

某石化公司石蜡加氢装置 3号循环氢压机42C rMo合金钢活塞杆,运行一个月后出现严重腐蚀,活塞杆局部产生点蚀、腐蚀部位粗糙、凹凸不平和镀铬层剥离的现象,表面失去金属光泽,影响了活塞杆的正常、安全运行。

对石蜡加氢装置 3号循环氢压机 42C rMo合金钢活塞杆的腐蚀失效进行剖析,旨在深入了解活塞杆的腐蚀原因,并为今后防腐蚀选材和检修提供可靠依据。

1 腐蚀检测分析

1.1 3号循环氢压机活塞杆表面勘察

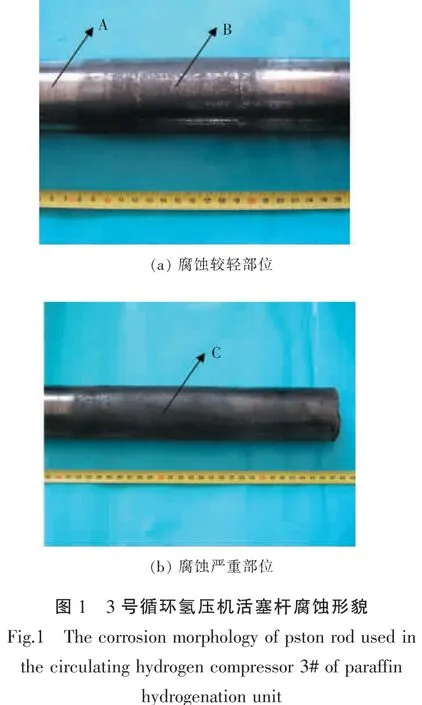

截取石蜡加氢装置 3号循环氢压机 42C rMo合金钢活塞杆的腐蚀形貌见图 1。图 1(a)为活塞杆腐蚀较轻部位,发现腐蚀部位呈灰褐色,失去金属光泽,出现许多小蚀坑密集,腐蚀活塞杆表面镀铬层局部已剥离和脱落,锈层不均匀。然而,没有腐蚀的活塞杆两侧仍保持镀铬层的金属光泽,光亮、镀层连续。图 (b)为腐蚀严重部位,可看出表面全部腐蚀,呈黑褐色已失去金属光泽,蚀坑较深且密布于表面,腐蚀产物连片;活塞杆表面镀铬层全部剥离、脱落,裸露了基体金属,减薄腐蚀严重。图 1中标出的 A,B和 C处为截取试样,为物理检测测试分析区域。其中 A处为截取基体部位,B处为腐蚀较轻部位,C处为腐蚀较重部位。

截取试样A处基体镀铬层的光学显微镜照片见图 2。观察表明,镀铬层表面呈现金属光泽、镀层连续和结晶细腻,但局部镀铬层出现沟槽、台阶(图 2a)。对 A处基体断面测试的镀铬层厚度约为38μm(图 2b)。

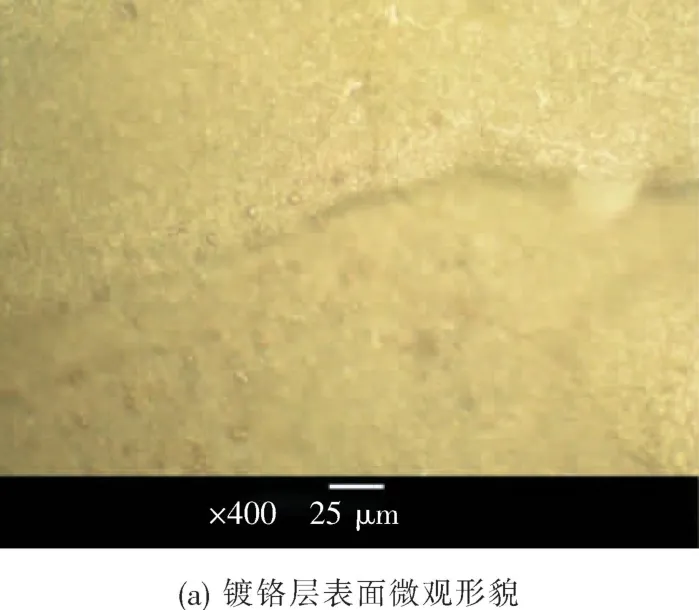

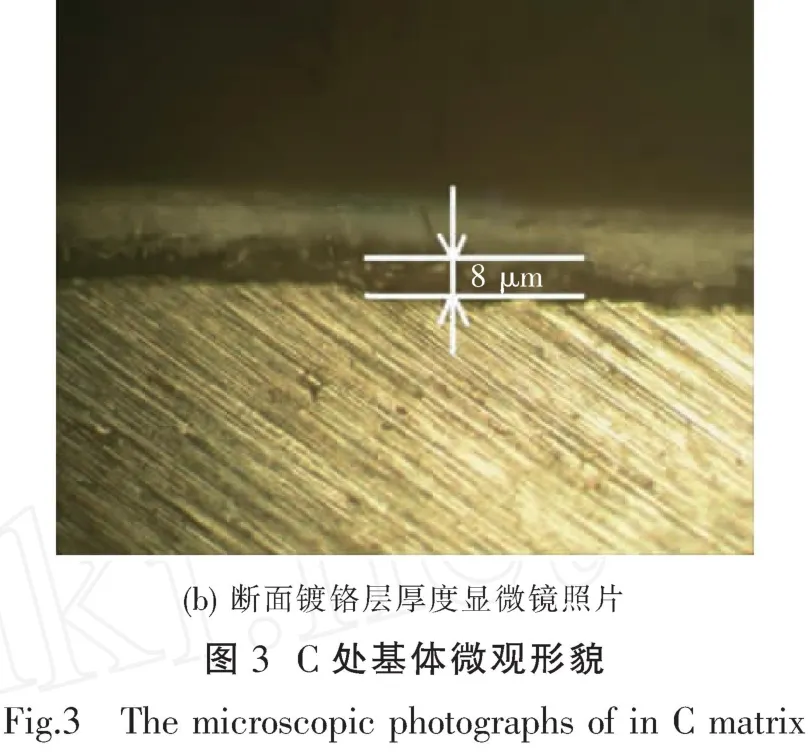

截取试样 C处表面镀铬层腐蚀较重部位的光学显微镜照片见图 3。由图 3可知,腐蚀的镀铬层表面出现阶梯状的平台且镀层粗糙,导致裸露基体面积增大,锈蚀严重 (图 3a)。减薄腐蚀部位铬镀层的厚度约为 8μm,镀层减薄十分严重(图3b)。

A,B和 C处截取试样断面铬镀层厚度减薄测试的结果见表 1。由表 1可知,基体部位 A处的镀铬层平均厚度为 34μm,而 B和 C处分别减少至26μm和 6μm。

表 1 断面铬镀层厚度减薄测试结果Table 1 The test results of chromium plating thickness from the section μm

1.2 扫描电镜观察结果

活塞杆A处和 C处表面的扫描电镜照片见图4。由图 4a清晰可见,A处基体表面镀铬层致密,但局部出现絮状花纹,镀层发生剥离。活塞杆表面沿液体流动方向呈现方向性的辉纹线,且沿线出现冲击沟槽磨痕,镀铬层表面有明显的流体冲刷的痕迹。活塞杆 C处表面观察发现 (图 4b),表面磨痕与流体流动方向一致,磨痕处没有腐蚀产物覆着痕迹,显示出冲击、磨损腐蚀的典型特征[1]。腐蚀镀铬层表面呈现冲击台阶和磨痕粗大现象,说明该处冲击、磨损腐蚀加剧及腐蚀镀铬层沿着沟槽溶解,剥离严重。

1.3 电子能谱与 X射线衍射分析结果

腐蚀活塞杆 C处表面的电子能谱分析 (EDX)结果见图 5。腐蚀部位铬镀层表面主要由 Fe,O,少量 Cr,Si,S和Mn等元素组成。表面成分 O,Fe,Cr,Si,Mn和 S的质量分数分别为 21.05%,74.45%,1.58%,2.77%,1.07%和 2.08%。值得注意的是活塞杆铬镀层表面发现 S元素的存在。这说明 S元素参与了活塞杆镀铬层表面的腐蚀历程。

活塞杆 A,B和 C处的电子能谱分析结果见表2。结果表明,活塞杆 A处基体表面 Cr的质量分数较高,约为 8.06%,而腐蚀严重部位的 C处表面 Cr的质量分数降至 1.58%;O的质量分数 A处约为31.53%,而 C处表面降为 21.05%;Fe的质量分数A处约为 58.54%,而 C处表面增至 74.45%;S的质量分数则从 0.77%增至 2.08%。

表 2 A,B和 C处铬镀层电子能谱分析结果Table 2 A,B and C place chromium plating electronic energy spectrum analysis results w,%

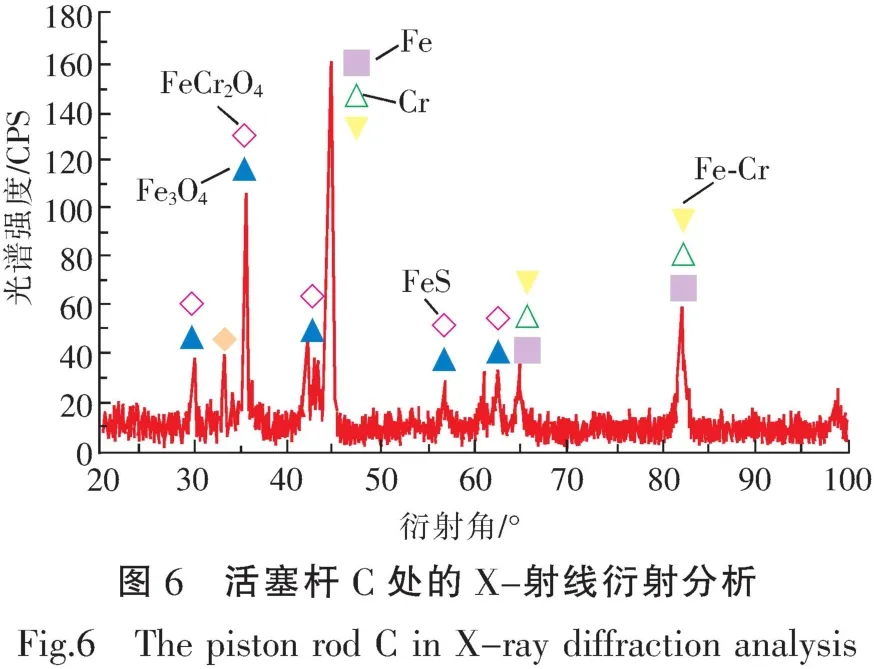

腐蚀活塞杆 C处表面的 X-射线衍射分析结果见图 6。经分析,活塞杆腐蚀严重部位表面主要由 Fe,Cr单质、Fe-Cr相、FeCr2O4,Fe3O4的铁、铬氧化合物和FeS的铁的硫化物等组成。由活塞杆 A,B和 C处的X-射线衍射分析结果可知,活塞杆表面的腐蚀产物主要由铁的硫化物和铁的氧化物所构成。

2 腐蚀分析

通过对石蜡加氢装置 3号循环氢压机 42C rMo合金钢活塞杆腐蚀产物的观察和现代物理技术检测,认为活塞杆腐蚀的主要原因是氢气介质冲击腐蚀与硫化氢介质的腐蚀联合作用所致。石蜡加氢装置 3号循环氢压机 42C rMo合金钢活塞杆长期处在氢气介质中运转状态,转速约为 490 r/min,同时活塞杆一些部位与聚四氟橡胶垫圈相摩擦,据厂方介绍属无油润滑,而摩擦次数为 340次 /min。

活塞杆 A处表面的扫描电镜观察表明 (图 4a),镀铬层基体表面呈现沿液体流动方向出现方向性的辉纹线,且沿线出现冲击沟槽磨痕,铬镀层表面有明显的流体冲刷的痕迹。从图 4b的活塞杆腐蚀严重部位表面的扫描电镜观察发现,磨痕与流体流动方向一致,磨痕处没有腐蚀产物覆着痕迹,显示出冲击、磨损腐蚀的典型特征。同时观察到,腐蚀镀铬层表面呈现冲击台阶、磨痕粗大,沿着沟槽溶解加剧,说明该处冲击、磨损腐蚀加剧、剥离严重。由上述特征可认为,活塞杆表面镀铬层由于受到流体冲击导致镀铬层剥离、局部脱落、减薄,产生蚀坑。

冲击腐蚀是由高速流体或含颗粒、气泡的高速流体直接不断冲击金属表面所造成的磨损。冲击腐蚀属于湍流腐蚀的范畴,亦是高速流体的机械力破坏与电化学腐蚀这两种作用对金属共同作用的结果[2]。石蜡加氢装置 3号循环氢压机活塞杆处在高速转动中,由于旋转时力矩形态的不断变化产生湍流作用。湍流使镀铬层与氢气等介质的接触更为频繁,从而湍流对镀铬层表面形成强烈的冲击腐蚀,结果使 Cr镀层及 Cr的氧化物膜层快速腐蚀剥落。遭受冲击、剥离而裸露的新鲜金属表面再次受到冲击作用,这样在冲击腐蚀与硫化氢腐蚀的联合作用下,以 FeCr2O4,Fe3O4的铁、铬氧化合物形式溶解 (表 3的 X射线衍射分析中得到证实)进入溶液、剥落,以此往复活塞杆铬镀层迅速减薄,而导致镀层损坏、42C rMo合金钢基体裸露而腐蚀。从镀铬层腐蚀减薄测试结果可知,基体部位A处的镀铬层厚度约为34μm,而腐蚀磨损的 B和 C处分别减薄至 26μm和 6μm,这进一步证实了上述观点。

石蜡加氢装置氢气压缩机活塞杆是在氢气环境中运行,流量高达 8000 Nm3/h,同时氢气中含有其它一些气体。厂方提供的现场分析数据结果见表 3。结果表明,石蜡加氢装置中氢气约占 90%左右,另外硫化氢质量浓度为 1 569~2 439 mg/m3。

表 3 石蜡加氢装置气体成分Table 3 Paraffin wax hydrogenation gas component content w,%

活塞杆壳程工作温度为 107~60℃,所以石蜡加氢装置氢气压缩机环境中含有少量水分或潮湿气氛。因此,H2S在水中或在潮湿气氛中发生离解[3~5]:

硫化氢水溶液对金属的腐蚀是一种电化学反应过程:

由上式可知,镀铬层由于遭受冲击腐蚀导致Cr镀层破坏、剥落,使 42C rMo合金钢基体裸露。进而基体 Fe与 S2-反应,生成 FeS的腐蚀产物。通常硫化氢引起全面腐蚀可使整个金属表面均匀地减小厚度,或使金属表面出现局部腐蚀,生成蚀坑。当 42C rMo合金钢遭受到硫化氢腐蚀时,呈现黑褐色硫化铁腐蚀产物。这就是在图 1的 a和 b照片中观察到的褐色的硫化铁腐蚀产物。

3 结 论

通过对石蜡加氢装置 3号循环氢压机 42C rMo合金钢活塞杆腐蚀产物进行物理测试,剖析腐蚀原因,得出如下的结论。

(1)石蜡加氢装置 3号循环氢压机活塞杆腐蚀的原因是氢气介质冲击腐蚀与硫化氢介质的腐蚀联合作用所致。即活塞杆在氢气介质中高速运转时,由于旋转力矩形态的不断变化产生湍流作用,使镀铬层表面形成强烈的冲击腐蚀,结果使 Cr镀层及 Cr的氧化膜层腐蚀剥落。基体 42C rMo合金钢裸露处与 S2-反应,生成 FeS,引起硫化氢腐蚀。

(2)活塞杆表面的扫描电镜观察表明,磨痕与流体流动方向一致,磨痕处没有腐蚀产物覆着痕迹,显示出冲击、磨损腐蚀的典型特征。腐蚀镀铬层表面呈现冲击台阶、磨痕粗大,沿着沟槽溶解加剧,说明该处冲击、磨损腐蚀加剧、剥离严重。

(3)活塞杆的电子能谱分析结果,基体表面 Cr的质量分数较高,约为 8.06%,而腐蚀严重部位则降至 1.58%;S则从 0.77%,增至 2.08%,镀铬表面腐蚀愈严重,S含量愈多。这说明 S元素参与了活塞杆镀铬表面的腐蚀历程。活塞杆表面腐蚀产物主要由 Fe-Cr相、FeCr2O4,Fe3O4的铁、铬氧化合物和 FeS的铁的硫化物等组成。

[1] 梁成浩主编.现代腐蚀科学与防护技术[M].上海:华东理工大学出版社,2007:172.

[2] 付玉华,周汉平,周吐清,等.石油化工设备腐蚀与防治 [M].北京:机械工业出版社,1997:191.

[3] 化学工业部化工机械研究院主编.化工生产装置的腐蚀与防护[M].北京:化学工业出版社,1993:453.

[4] 姚艾.石油化工设备在湿硫化氢环境中的腐蚀与防护[J].石油化工设备,2008,37(5):96-97.

[5] 陈宏刚.加氢精制装置湿硫化氢腐蚀与防护[J].石油化工腐蚀与防护,2009,26(4):19-21.

Analysis of Corrosion Fa ilure of 42CrM o Alloy Steel Piston Rod in Recycle Hydrogen Compressor

L iang Chenghao1,Sui Yongqiang2,W ang Shusen1

(1.Comm unication Equipm ent&M arine Engineering College of Dalian M aritim e University Dalian,L iaoning 116026;2.725th Research Institute of China Shipbuidling Industry Corporation,Q ingdao,Shandong266101)

The causes of corrosion were investigated by physical tests on corrosion products of 42C rMo alloy steel piston rod in the 3#recycle hydrogen compressorof paraffin hydrogenation unit.The results showed that the corrosionwas caused by combination effect of hydrogen medium impingement corrosion and hydrogen sulfide corrosion.When the piston rod rotated at a high speed in hydrogen medium,the form of rotating torque changed uninterruptedly to make turbulence influences,which produced a strong impingement attack on plating chromic surface,resulting in corrosion spalling between Cr plating surface and Cr oxidation layer.Exposed surface of 42C rMo alloy steel piston rod reacted with S2-,forming FeS,which caused hydrogen sulfide corrosion.Corrosion products in piston rod surface were mainlymade by Fe-Cr phase,iron and chromium oxygen compounds,Iron sulfides etc.

42C rMo alloy steel piston rod,hydrogen sulfide corrosion,impingement corrosion,failure,analysis

TG174.4

A

1007-015X(2011)06-0050-04

2011-06- 17;修改稿收到日期:2011-09-25。

梁成浩 (1951-),1991年博士毕业于东京大学工学部金属材料学专业,教授,博士生导师,现主要从事于腐蚀科学与防护技术研究。E-mail:lchenghao@126.com

(编辑 寇岱清 )