连续重整装置再生碱液管失效分析与对策

2011-01-05施伟力

丁 颖,施伟力,张 蔚 ,李 伟

(中国石化上海高桥分公司,上海市 200137)

连续重整装置再生碱液管失效分析与对策

丁 颖,施伟力,张 蔚 ,李 伟

(中国石化上海高桥分公司,上海市 200137)

中国石化上海高桥分公司炼油事业部炼油作业五区连续重整装置再生气放空管道由碳钢改为 316L不锈钢后,仍旧频繁泄漏。为彻底解决问题,从损坏管道的断口出发,对损坏的管道依次进行了宏观分析、化学成分检测和微观分析。根据分析所得数据得出:带 HCl的再生气在低温管段结露而对 316L材质的管道本体产生了应力腐蚀开裂,而在焊缝区域由于 HCl的聚集而发生了α相的选择性腐蚀。因此不锈钢 316L在此工况下并不适用,为了抵抗 HCl的强腐蚀性,推荐使用采用碳钢加新型的复合陶瓷涂层的方法,通过调整复合陶瓷涂层的配方,使复合陶瓷管道在现场得到了成功地使用,有效地防止了 HCl的腐蚀,延长了再生系统的运行周期。

连续重整 碱液管 316L 腐蚀失效

1 腐蚀现象

炼油作业五区连续重整装置于 1998年 5月建成投产,装置反应部分采用 UOP第二代超低压连续重整反应工艺,催化剂再生部分采用 UOP第三代 CycleMax再生工艺技术。其中再生碱液管采用20号碳钢,文丘里管采用哈氏合金,流程见图 1。

再生碱液管线的工作温度 25℃、压力 0.8 MPa、流量 10 t/h。流程中使用 15%NaOH来中和酸性物质,使用一段时间效果不好后 (pH值明显下降到酸性区)再补充碱液。正常情况下测得的碱液 pH值为 8。

自装置投用以来,该管系及文丘里管多次发现焊缝、管道本体等泄漏。原料再生气中含 N2,O2,CO2,氯,碱液等,经分析,该系统中工艺控制 pH值在 8~10,但实际操作中很容易偏离这个指标。主要原因是NaOH的注入量往往不足。这主要有两方面的原因:一是注碱泵系统故障造成注碱量不足,二是碱罐过小,造成收碱过于频繁,一旦脱节,造成系统无碱可用,则系统呈强酸性。

根据以上分析,因 HCl腐蚀严重,2004年更换文丘里管材质为 316L,2006年增大碱罐容积,从4.5 m3增大到 18 m3,2007年 11月更换文丘里管后管道为 316 L[1]。但材质升级、工艺改进后,该管路系统仍经常发生泄漏,新碱液管使用寿命不到11个月。因考虑装置实际运行情况,且管内压力不高,故采用铝皮外包,四个月后因大面积严重泄漏而更换,取下失效部分进行外委失效分析,具体流程及泄漏位置 (黑色椭圆部分)如图 2所示。

图 2 泄漏碱液管线现场Fig.2 Caustic leaking location

2 宏观分析

腐蚀泄露再生碱液管线样品如图 3所示。从腐蚀表面情况观察,不管是焊缝还是母材,腐蚀均于内壁向外壁发展,且不管在焊缝还是在母材部位,均已腐蚀穿孔,在母材局部位置腐蚀泄漏区域占整个管子径向的四分之一周长。

图 3 泄漏管的宏观形貌Fig.3 Whole perspective of corroded tube

腐蚀遍布于几乎整个管线从弯头到直管中部区域的约 1.5 m长的距离内。母材和焊缝位置均已腐蚀穿孔泄漏,焊缝位置发生均匀腐蚀减薄,母材位置存在大量具有方向性的腐蚀沟槽,腐蚀穿孔区域腐蚀发生于管线同一侧表面,而不是在管子四周随机出现。

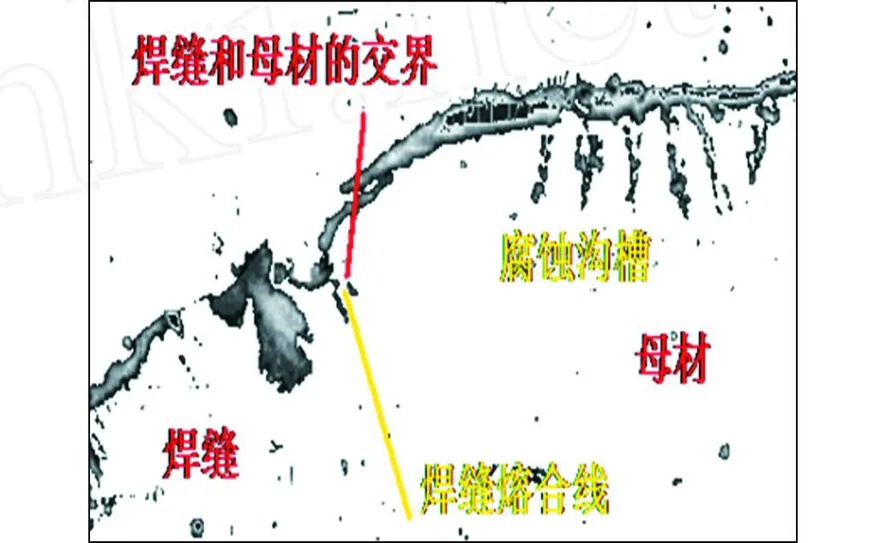

在同一截面上,焊缝位置腐蚀较母材位置腐蚀严重,如图 4~5所示。图 4显示两侧母材夹着中间的焊缝,焊缝位置是最低的,而焊缝熔合线区域则是腐蚀最深的。图 5显示焊缝残留厚度远小于母材厚度,但母材上存在大量腐蚀沟槽。同样,焊缝熔合线附近也是腐蚀最深的区域。

图 4 焊缝腐蚀截面Fig.4 Corrosion cross section of the weld

图 5 焊缝和母材的腐蚀截面ig.5 Corrosion cross section ofwelds and base metallurgy

3 化学成分的检测

泄漏的管件为 316L奥氏体不锈钢,取样分析其管件的化学成分列于表 1,并与标准 316L国标进行比较。

表 1 泄漏管件的化学成分检测结果Table 1 Chemical composition of the leaking pipe metallurgy w,%

从检测结果看出,被检元素均在 A ISI316L标准范围内。

4 微观分析

4.1 腐蚀样品的金相观察

取弯头焊缝腐蚀的样品制备金相试样。母材组织为单相奥氏体组织。母材夹杂物等级为 2级,晶粒度为 5~6级。从未穿孔的焊缝截面的显微组织中可以清晰地看到内壁焊缝已被腐蚀。焊缝的显微组织为铁素体 +奥氏体的柱状晶,而母材则为奥氏体等轴晶粒。焊缝熔合线在焊接施工中有熔焊过程,使熔合线有一定宽度 (500μm)。该熔合线是由奥氏体与奥氏体 +铁素体的交替区域所组成的,此区域腐蚀速度最快,形成凹关,而母材奥氏体的腐蚀速度最慢。

进一步仔细观察焊缝及熔合线腐蚀的条纹,在焊缝中首先被腐蚀的是铁素体 (α相),而奥氏 (γ相)体则仍在,但由于奥氏体 (γ)和铁素体 (α)是相互交织在一起的,一旦α相腐蚀后就有可能出现剥落形成孔洞,见图 6。

图 6 焊缝中交错腐蚀 -剥落的选择性腐蚀ig.6 Staggered weld corrosion-corrosion spalling of selective

在所有沟槽的尾部都有裂纹相伴,裂纹长度以可达 1~2 mm。裂纹分叉,沿晶,在高倍下观察到奥氏体晶粒晶界上有链状碳化物析出,见图 7。

从上述这些分析可知母材区域的腐蚀首先是发生应力腐蚀开裂,然后腐蚀介质在裂纹中聚集,使裂纹中存在高浓度的均匀腐蚀,在大多数情况下应力腐蚀的速度高于均匀腐蚀。

图 7 沟槽底部裂纹上的碳化物析出Fig.7 Crack on the bottom of the crevice carbide precipitation

4.2 腐蚀件的扫描电镜观察

在扫描电镜中对腐蚀试样表面进行观察。可以看出焊缝主要以均匀腐蚀形貌出现,而母材的腐蚀沟槽中出现点蚀现象,对腐蚀沟槽的观察在沟槽中也发现有点蚀现象,同时在每隔 1 mm左右的沟槽内壁均看到有二次裂纹的出现,这是应力腐蚀开裂的基本特征之一。

4.3 腐蚀介质的分析

应用扫描电子显微镜中 EDX能谱分析,对引起焊缝及母材的腐蚀因子进行分析。

首先对泄漏管内壁大量的腐蚀产物进行 EDX能谱分析。在未清洗样品的腐蚀产物中,除母材的Fe,Cr外,还含有近 4%的 Na及超过 10%的氯,如表 2所示。

表 2 未清洗腐蚀产物的 EDX能谱分析Table 2 EDX(energy dispersive spectro-scopy)analysis result of untreated corrosion products

然后对清洗的腐蚀件内表面进行无腐蚀产物区域进行 EDX能谱分析,如表 3所示。同样这里的氯质量分数达 3.38%,从腐蚀产物到管子内表面的氯离子含量之高可表明 Cl是主要的腐蚀因子,根据工况条件,管线中含有酸性介质。在 25摄氏度时,出现高浓度的 HCl酸性水膜,发生盐酸腐蚀。所以应该是 HCl为腐蚀因子。

表 3 清洗表面无腐蚀产物区域的 EDX能谱Table 3 EDX(energy dispersive spectroscopy)analysis result of treated surface’s(have not been corroded)metallurgy

将腐蚀件用超声波清洗机清洗半小时,然后再在同一位置进行 EDX能谱测定,发现此处氧、钠、氯等均已去除,如表 4所示。

表 4 清洗后母材能谱Table 4 EDX(energy dispersive spectro-scopy)analysis result of treated base metallurgy

因在金相照片中发现在奥氏体上有大量的腐蚀坑存在,对此进行清洗后能谱分析,结果显示这些夹杂主要是由Mn,Si,O,Ti,Cr等组成。

5 讨论

从样品分析中表明管子材料为 316 L奥氏体不锈钢管,腐蚀发生在焊缝、母材的相关部位,且集中于管件上部内壁,但腐蚀形貌不同。焊缝以均匀腐蚀形貌出现,而母材则以沟槽腐蚀为主。

观察焊缝区域发现焊缝熔合线的腐蚀速度是最快的,实际上焊缝上存在二相组织——奥氏体+铁素体组织,而优先被腐蚀的则是焊缝中的α相,即首先被腐蚀的是α相,也就是发生选择性腐蚀,这最严重的腐蚀则是在熔合线。因为α相是沿奥氏体晶界分布的,一旦α相被腐蚀,就使γ相剥落。

而母材的腐蚀形貌与焊缝不一样,呈沟槽状。这些沟槽底部都出现裂纹,表明这些沟槽是由裂纹进一步腐蚀而来的。说明在母材区域中首先出现裂纹,由于裂纹的出现使 HCl在裂纹缝中进一步富集而使裂纹中的 pH降低而使裂纹两边发生均匀腐蚀--沟槽出现。在所有沟槽底部均出现明显的开裂裂纹。而这些裂纹不管是从扫描电镜下还是金相图片上均反映出是应力腐蚀开裂的特征。

以上的两种腐蚀从 EDX能谱分析可判断都是在 HCl+H2O存在下发生的腐蚀现象,只是机理不同而已。

对整个弯头的腐蚀观察表明,不是整条焊缝被腐蚀,一圈焊缝有的地方严重有的地方相对较轻,说明腐蚀介不是充满整个管道,从管子截面上明显的积垢线可知道,液体介质基本上处于管子 1/3左右。在 25℃的介质环境中,腐蚀全部集中于管线上部区域,那必然是气氛中带有强酸性气,在低温的管子上部凝聚--露点腐蚀。

从以上分析,可推论出整个腐蚀过程:首先带HCl气氛的气体随着介质在再生碱液管线的上部区域凝聚,随着 Cl-的堆积,很快在管子上部区域形成应力腐蚀开裂裂纹,而裂纹的形成加速了腐蚀介质在裂纹内部的聚集,使 pH值下降 (据实验室数据这时 pH值可到 3以下),而裂纹内部腐蚀介质的聚集,使均匀腐蚀在裂纹内部同步发生,这两种腐蚀相互促进相互影响,共同发展,导致管子母材区域很快穿孔泄漏。而焊缝区域,因为腐蚀介质的凝聚,则发生了α相的选择性腐蚀。

6 防止措施

从现场情况和失效分析来看,连续重整碱液管系统腐蚀是复杂的,普通不锈钢对此的耐蚀性能有一定欠缺,工艺控制也比较难在短期内达到理想状态,建议:(1)加强监控,使管线中的酸性物质得以充分中和;(2)在该管道运行条件下,采用碳钢加新型的复合陶瓷涂层或聚合物内衬的方法完全可抵挡 HCl均匀腐蚀和 SCC。根据失效分析结论,调整复合陶瓷涂层的配方,配方中主要物质为陶瓷的基本物质 SiO2,ZrO2,Al2O3,B2O3,CaO,BaO,Li2O,K2O,Na2O等,但对其中不同物质的含量进行一定幅度的调整,同时对制作工艺进行优化,最终制作出同 20#钢膨胀系数完全匹配的陶瓷粉,并烧结于20号钢的试板上,然后分别在 50℃50%H2SO4和50℃40%NaOH溶液中进行 168 h强酸和强碱浸泡试验,试验结束后,试样如图 8~9所示。

图 8 样品在强碱浸蚀后形貌Fig.8 Picture of the sample after caustic corroding

试验结果如下:20号钢试样在 50℃50%H2SO4溶液中进行 168 h强酸浸泡试验后得出的腐蚀率为:3.265×10-4mm/a。20号钢试样在 50℃40%NaOH溶液中进行 168 h强碱浸泡试验后得出的腐蚀率为 5.632×10-3mm/a;(3)2号重整碱液管线腐蚀段上的应用。将 20号钢专用配方的陶瓷涂层涂装于连续重整再生碱液管新碳钢段的内壁,并经 10000 V电压测试,未检出有裸露。涂层后复合管外观如图 10所示。

图 9 样品在强酸浸蚀后形貌Fig.9 Picture of the sample after strong acid corroding

7 结 论

经对泄漏的再生碱液管线的焊缝、母材进行宏观和微观观察、检测以及分析和讨论,可得出以下结论。

10 连续重整碱液管线腐蚀段内壁涂装复合陶瓷涂层Fig.10 CCR caustic pipeline’corroded internalwall is coated with the ceramic

(1)再生碱液管线为 316 L奥氏体不锈钢,其化学成分符合相关的标准。

(2)腐蚀是由于管线气体中含有 HCl,在低于露点温度时引起露点腐蚀,导致泄漏发生。

(3)焊缝发生α相的选择性腐蚀,母材发生应力腐蚀开裂 (SCC)。

(4)应力腐蚀开裂后,酸性介质对母材的均匀腐蚀速度加速,导致了沟槽的出现。

采用碳钢加新型的复合陶瓷涂层技术可防止再生碱液管腐蚀失效,目前已将涂装复合陶瓷涂层的该管段安装于现场,同原来使用的 316 L管线比较其现场适用性及经济性,并跟踪测试。

Analysis of Fa ilure of Regenerated Alkaline L iquid L ine in Continuous Catalytic Reformer

D ing Ying,ShiW eili,Zhang W ei,L iW ei

(SINOPE Shanghai Gaoqiao Petrochem ical Com pany Shanghai200137)

After the carbon steel vent line of regenerated gas in CCR in S INOPEC Gaoqiao PetrochemicalCompanywas replacedwith 316L line,the frequent leaking continued to occur.To solve this problem,macro analysis,chemical composition analysis and micro analysiswere performed on the cross section of failed pipelines. It is concluded from analysis result that:the regenerated gas containing HCl formed dews in the low-temperature section of pipelines,which led to stress corrosion cracking of 316L stainless steel pipelines,whileα-phase selective corrosion developed in welded area due to the accumulation of HCl.Therefore,316L stainless steel is not a propermaterial selection for this service.To resist HCl’s strong corrosivity,it is recommended to use carbon steel coated with composite ceramic,and the ceramic formula can be adjusted. The ceramic-coated pipelines have been successfully applied in the commercial units,which has effectively prevented the corrosion of HCl and extended the operating cycle of regeneration system.

CCR,alkaline liquid line,316L pipeline,corrosion failure

TE986

A

1007-015X(2011)06-0054-05

2011-09- 02;修改稿收到日期:2011-12-01。

丁颖 (1975-),男,工程师。1994年 7月毕业于高桥石化职工大学化工机械专业,目前在炼油事业部炼油作业五区从事设备管理。E-mail:dingying@sinogpc.com

(编辑 董海青)

国内外动态