炼油系统中间轻质油罐内腐蚀及防护

2011-01-05丁少军

丁少军

(中国石油化工股份有限公司茂名分公司,广东茂名 525000)

炼油系统中间轻质油罐内腐蚀及防护

丁少军

(中国石油化工股份有限公司茂名分公司,广东茂名 525000)

叙述了炼制高硫高酸原油以来炼油系统中间轻质油罐腐蚀的基本情况和腐蚀失效对油罐区设备及安全生产造成的危害,介绍了近 10年来中国石化油罐事故情况和主要炼油厂中间汽油 (石脑油)罐采用的油罐结构,对两种主要结构油罐的腐蚀现象及腐蚀机理进行了分析,并从油罐介质、环境、涂料性能及油罐结构、施工等方面分析了涂料防腐的失效和内 (外)浮顶罐中间壁板发生腐蚀的原因,提出内 (外)浮顶结构加剧了油罐中间壁板腐蚀。结合茂名石化对涂料的浸泡试验、防腐管理及施工情况提出对涂料选择和施工管理的基本要素。

轻质油罐 腐蚀 浸液式密封 涂料浸泡 磨料喷射

在 20世纪 90年代以前,储油罐的腐蚀部位一般是在原油罐底板、轻油罐顶及顶部第一圈板 (汽、液相部位);焦化汽油、重整原料油等高含硫中间汽油及部分污水罐整体。近年来 (特别是 90年代末以来)由于所加工高含硫原油比例升高,油罐 (包括附件,下同)的腐蚀表现及机理均出现极大的变化,主要有以下几个特点:a)出现严重腐蚀的油罐数量大,几乎所有油罐都不能避免;b)腐蚀原因及表现复杂,过去的有关规范及理论许多已不完全适合目前情况;c)腐蚀速度快。

其中轻质油中汽油、石脑油罐的腐蚀尤为突出。近 10年中国石化系统轻质油罐发生的安全事故共有 14起,其中由腐蚀原因而发生的占了 10起,详见表 1。

表 1 部分石化企业轻质油发生的安全事故分析Table 1 Analysis of some petroleum enterprises safty record occur by light oil

除含硫污水罐以外,轻质油中间油罐一般采用内浮顶或浮顶结构,部分石化企业轻油罐结构型式见表 2,部分企业轻质油储罐结构比例见图 1。

表 2 部分企业轻质油罐结构统计Table 2 Statistics of some light oil storage tanks structure

1 高含硫中间汽油 (石脑油)内浮顶罐的腐蚀

1.1 腐蚀状况

主要表现为涂层鼓泡、脱落、钢板表面产生大量铁锈 (包括硫化铁),除掉铁锈后钢板表面发现密密麻麻的坑点,有些坑点在打砂后出现穿孔,如2002年对茂名石化 804号罐及 800/3号罐 (石脑油)均出现这种情况,见图 2。

图 2 茂名石化 800/3号罐内壁腐蚀Fig.2 Corrosion conditions of internalwall ofMPCC tank 800/3

内浮顶罐的腐蚀部位一般出现在罐体中间壁板部分,往往是在罐顶及顶第一圈板、罐底及底第一圈板涂层非常完好的情况下,罐体其余部分涂层已损坏严重、钢板减薄并出现大量硫化铁。在对茂名、高桥、镇海、广州等石化企业的调研中发现的腐蚀表现如出一辙。传统的油罐腐蚀理论认为汽油罐顶板腐蚀最严重,底板次之,圈板最轻,与目前的实际情况相反。

涂层失效后,钢板急剧减薄,茂名石化 332号罐2000年与 2001年罐壁最薄测厚数据对比见表 3。

表 3 332号罐罐壁最薄测厚数据Table 3 Min imum thickness of tank 332 mm

采用内浮顶的油罐,一旦其浮盘失效,油气无法密封时,顶板腐蚀将比壁板严重。2010年检查广州 G1107号罐 (其罐内铝浮盘已失效)顶,其中已出现多处穿孔,壁板相对好得多。

拱顶罐的腐蚀部位主要在气相,罐底存水部位也较严重。

1.2 腐蚀机理分析

油罐任何部位的腐蚀都是由氧和水 (液态)的参与而发生的,酸、硫化氢和二氧化碳等腐蚀介质,特别是硫化氢的存在加剧了罐体的腐蚀。当罐内涂层被破坏或涂层质量不好,腐蚀过程在溶解有硫化氢、二氧化碳、蒸汽及氧的水薄膜下进行 (油面下降时或气温降低,罐壁暴露在气相部分,当轻烃和水汽在罐壁上凝结,使罐壁上形成一层液膜,金属在液膜下的腐蚀速度是在大量液体中的几十倍,这是油气相交替部位腐蚀最快原因之一),腐蚀表现主要是电化学腐蚀,硫化物的存在使化学腐蚀和电化学腐蚀同时发生。

发生电化学及化学腐蚀的原因及表现均十分复杂,腐蚀速度取决于油品中的硫化物、气相中的氧、二氧化碳和空气湿度等多方面因素。油品中硫化氢的含量越大,腐蚀速度越快,硫化氢含量的绝对值并不起主要作用,研究表明当介质中氧与硫化氢的比例为 114∶1时,腐蚀最大;空气中的相对湿度越大,腐蚀速度越快;介质温度越高,腐蚀速度越快。这也正是南方地区油罐腐蚀远较北方严重的原因之一。

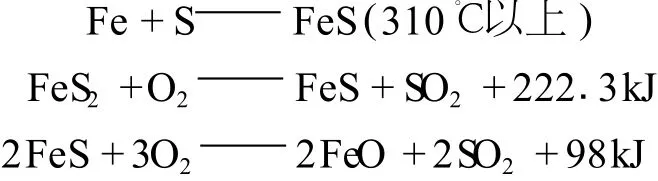

当油罐内壁涂层破坏严重,涂层囊孔内生成的硫铁类物质很多,在油罐付油时,从透气孔补充的新鲜空气富含氧,硫铁类物质与油罐本体发生氧化反应与氧发生放热反应如:

反应的热量在被破坏的涂料层内大量积聚,囊孔内的物质温度急速升高,在达到硫铁类物质的自燃点后发生燃烧。

总的来讲未精制汽油馏分的氧含量和硫化氢含量最高,故腐蚀最剧。茂名石化部分焦化油罐硫的质量分数见表 4。

表 4 焦化油罐中硫的质量分数Table 4 Content of sulfur in coking tank

1.3 腐蚀加剧原因分析

1.3.1 涂层性能的影响

按国家及中国石化规定,近年来均采用防静电涂层,涂层性能主要取决于以下两方面:

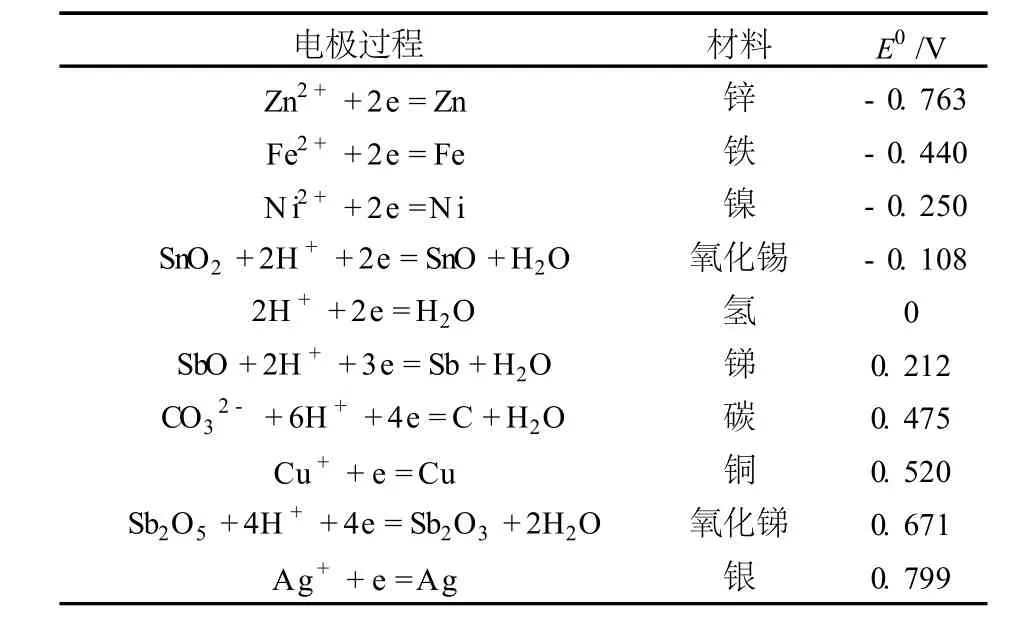

(a)防静电涂层结构内导电填料的标准电极电位:目前国内外广泛采用的防静电涂料主要采用金属粉末、金属氧化物、碳 (石墨),常用导电填料及铁的标准电极电位见表 5。

表 5 常用导电填料标准电极电位Table 5 Standard Electrode Potentials of conductive filling commonly used

从表 5可看出,除锌粉外,其它材料的标准电极电位均较铁标准电极电位正,因而所制造的防静电涂料涂层对罐内壁是腐蚀电池的阴极,使罐壁板成为阳极,当水分及氧存在时即发生电化学腐蚀:

外观表现为漆膜下的氢气将漆层鼓起一个个小泡,泡破后可见铁锈,钢板表面坑点密密麻麻。

水分一旦渗进底漆与钢板接触面,上述反应即发生。而 2000年前石化系统大多采用石墨作导电材料,由于石墨表面吸附有质量分数为 1%~3%的水,如果施工时相对湿度大,溶剂挥发令水汽凝结在漆膜中,发生电化学腐蚀机会更大。

(b)防静电涂层的抗渗透性 (即阻止水分和氧渗透的能力):一般而言,任何涂层都具有一定的透气性,涂层的结构孔的平均直径为 10-5~10-7cm,而水和氧的分子直径只有几个 。A,故涂层很薄时,水和氧分子可自由通过。

涂层的抗渗透性取决于多方面因素,采用透气小的成膜物质及抗渗透填料如分子链上支链少、极性基团多、体型结构和交联密度大的高分子材料及鳞片状填料可提高抗渗透性;溶剂挥发性适中也可减少因溶剂挥发而形成的气孔;黏结剂的极性,填料的体积比及几何形状、分散度也是影响涂层抗渗透性的重要因素。

施工质量特别是施工后漆膜针孔的多少对涂层的抗渗透性也至关重要,用 10倍放大镜检查漆膜外观,应无针穴针孔,针穴针孔及漏涂都将导致水分迅速扩散,在清罐检查中发现的罐壁局部腐蚀主要是施工质量差所至;10倍放大镜检查漆膜,若漆面明显粗糙或见粉团状凸起颗粒,则表明导电填料未充分扩散,水分可通过填料粒之间空隙迅速扩散;施工完后一段时间,用柔软物体适当擦涂层应不会掉下组成物,反之表明黏结剂对导电填料及其它颜料包裹不完全,漆膜中存在填料颗粒空隙,用手摸涂层有黑色即为基料对炭黑粒子的包裹不足,致使抗渗透性差。施工中的其它不利因素也对涂层使抗渗透性产生影响。

漆膜厚度也是影响涂层的抗渗透性的重要因素。国外一般采用厚度为 250~300 um的涂层,而2010年中国石化总部组织的调研情况表明石化大部分企业均采用 200 um左右厚涂层。

涂料品种千差万别、性能各异,因此对涂料的试验、检验,对涂料生产过程的严格质量控制,对施工质量的严格把关都非常重要。

1.3.2 内浮顶罐结构的影响

(a)内浮顶密封胶带对罐壁长期的反复磨擦对涂层造成破坏,如果涂层下面包含了一个个砂粒 (在许多企业的防腐施工中都发现了大量的类似情况),这种破坏将更加广泛和容易。这是浮盘起浮高度(1.8m)以下部分及油面操作高度以上部分涂层寿命远长于浮盘接触部分罐壁的重要原因之一。

(b)罐内油气绝大部分集中于密封胶带附近的罐壁处,这里的油气中硫化氢含量最高,油气相交替最频繁。

按腐蚀学的一般理论,罐内油品液相部分因接触水分和氧较少而腐蚀较轻,故在脱水较完全的情况下,罐内 1.8m以下部分腐蚀较轻;油品中氧气主要从气体间吸收来,对罐造成严重腐蚀的硫化氢也主要存在于油品挥发的气相中,内浮顶罐罐壁顶部有 4~8个罐壁通气孔与大气相通,故浮盘上方的水和空气是充分的,但硫化氢的含量同时也大为降低,故罐顶及罐顶第一圈板腐蚀也较轻。

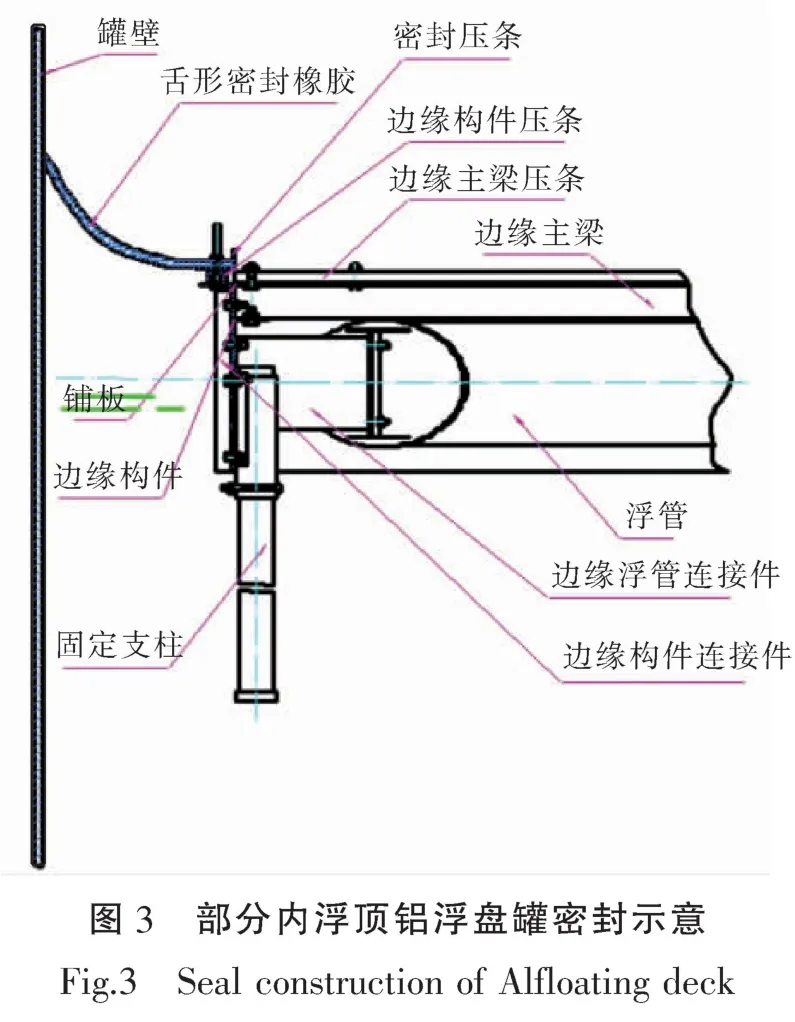

目前国内包括中国石化系统采用的内浮顶密封几乎全是非浸液式,即密封胶带与液面之间有约200 mm左右的空间 (见图 3),油品挥发的硫化氢等腐蚀介质几乎全集中于密封胶附近 (主要是密封胶以下的空间),有部分硫化氢因密封泄漏而到浮顶上部,但后因罐壁通气孔与大气相通而含量大大降低,当浮盘设计、制造有缺陷如有些浮盘边缘主梁有间隙,使边缘主梁内侧的油气也泄漏到密封胶处,油气含量将更大;同样的介质如采用拱顶结构,因气体空间大而油气内硫化氢含量远比不上内浮顶罐,内浮顶罐几乎饱和的硫化氢含量使腐蚀速度大大加快。

2 外浮顶石脑油罐的腐蚀

2.1 腐蚀状况

茂名石化浮顶石脑油储罐中的 6座,1998年 9月检查发现罐内壁自浮船起浮高度 (约 2.0m)到安全高度间涂层出现局部鼓泡,1999年底大面积鼓泡脱落并产生大量铁锈,2000年初涂层及铁锈大量脱落。2000年 11月对罐喷砂后检查,罐内壁自浮船起浮高度 (约 2.0m)到安全高度间全部布满密密麻麻的坑点,多处穿孔,部分圈板失稳。

2.2 腐蚀机理分析

这些罐是外浮顶罐,有充分的空气和水分,外浮顶罐与涂层一旦被破坏或涂层致密性不好,水分及氧、硫化氢等介质就会渗进涂层内部,发生电化学反应造成罐体腐蚀加剧,大部分罐都是内壁先产生大量铁锈然后使涂层成片剥离。外浮顶罐与同内浮顶罐腐蚀机理相类似。因为空气充分,生成的硫铁类物质很快氧化且散热快,故不会发生自燃的危险。

2.3 造成腐蚀加剧原因分析

2002年前上述 6个罐投用仅 2 a多涂层便开始鼓泡,3 a多涂层几乎全部损坏,造成上述问题原因有多方面,最主要的原因是加石墨的防静电涂料不具备优良的耐硫化氢腐蚀、耐老化和耐磨性,涂层被破坏后电化学腐蚀严重。茂名乙烯原料油(轻石脑油)硫质量分数平均为 2 800μg/g,存在大量硫化氢,这些罐是外浮顶罐,有充分的空气和水分,涂层一旦被破坏或涂层致密性不好,水分、氧、硫化氢就会渗进涂层内部,发生电化学反应造成罐体腐蚀加剧,161~166号罐都是内壁先产生大量铁锈然后使涂层成片剥离;由于外浮顶罐长期受太阳照射、雨水风浸蚀,对涂料耐候性 (耐老化性)有较高要求,涂层一旦老化,给电化学反应的发生提供了充分条件;由于浮盘密封橡胶采用 2.2 mm厚丁腈橡胶一次密封而且罐周转次数多,涂料必须具有优良的耐磨性能。

罐内油气绝大部分集中于密封胶带附近的罐壁处。外浮盘密封形式造成油气含量 (含硫化氢)在密封胶带附近的罐壁处最高,同内浮顶罐一样,采用非浸液式密封的石脑油罐也出现同样的腐蚀情况。故浮盘起浮高度以外的罐壁板及底板未发现明显腐蚀。

3 采取的对策及目前状况

目前对高含硫腐蚀介质的汽油、石脑油等储罐的防护,涂料防腐蚀仍是最重要的手段。

3.1 涂料的设计及选择的基本要求

不能采用碳系列材料作导静电填料,应选择具有良好的致密性、优良的耐腐蚀性能的涂料。

综合各种防腐涂料防腐性能分析及试验情况,目前技术条件下,石脑油储罐、焦化汽油储罐、催化汽油储罐和轻污油储罐等罐内防腐底漆宜采用无机富锌或环氧导静电类涂料,面漆宜采用环氧或聚氨脂类耐热耐油性导静电涂料,涂层厚度不应小于250μm;对内外浮顶结构的轻油罐应特别重视对浮盘运行区间壁板的防腐;对外浮顶的轻油罐,要求涂料除耐油品中的腐蚀介质外还需要涂料具有优良的耐候性及耐磨性,实践证明用聚氨脂改性的环氧涂料较适合这种环境。

罐内防腐表面处理应采用磨料喷射处理,内防腐表面至少达到 Sa2.5级。

3.2 涂料选择的依据

按 GB50393进行综合性能检测,检测指标合格后方能考虑试用;

由于涂料市场较为复杂,涂料厂家较多,针对目前油罐腐蚀严重的状况,除按 GB50393的基本检测外,选用的防腐涂料应先进行试片浸泡在特定油品中的性能试验及现场挂片试验,时间至少 6个月以上。对合格的涂料可考虑在油罐试用。

事实上,由于实验室条件和油罐的实际运行状况大不一样,即使通过了上述检测,涂料的实际应用效果仍需在实际运行中进行评估。只有在实际运用中成功的涂料才可以推广应用。

3.3 涂料施工及质量管理

在 2010年下半年组织的轻质油罐调研中发现,很多企业对涂料施工管理非常粗放,有些处于失控状态。大部分企业均未实行对涂料的抽检制度,不易于控制质量;对涂料防腐中间过程如表面处理、底漆等的检查未执行到位,有些对表面处理未按要求喷砂除锈;对涂层的厚度检查也有很多企业执行不到位。

4 建议

(1)防腐工程施工必须在罐体检验、储罐充水试验完成后进行;

(2)严把涂料质量关,防腐涂料须经检验合格后方能使用;

(3)应选用合理的施工工艺和方法,制定施工质量保证措施、安全措施、施工时间和验收标准等;

(4)应编制具体的涂料配套方案,明确每道涂层用量、厚度要求等;

(5)刷涂达不到质量要求时应采用喷涂方式,喷涂时钢铁表面温度应高出现场露点温度 3℃,且不宜高于 50℃;

(6)表面处理采用喷砂除锈时,磨料应按照规范选用,不应采用河砂及海砂;

(7)涂层不能有砂粒、验收时可用 10倍放大镜检查漆膜;

(8)涂料施工应按照相关工程程序检查合格后方可进行下一道工序,每道涂层应有测厚及检查记录。验收时应用涂层测厚仪对涂层厚度测定;

(9)施工单位应选用专业的施工队伍,有足够的施工经验并人员相对稳定,且施工机具完备。

Internal Corrosion of Intermediate L ightO il Tanks in Refineries and Protection

D ing Shaojun

(SINOPEC M aom ing Petrochem ical Com pany,M aom ing,Guangdong525000)

The corrosion conditions of intermediate light oil tanks in the refinery processing high-sulfur high-TAN crudes and hazardous effects of corrosion failure on the equipment of tank far m and safe operation are described.The accidents of oil tank operation in S INOPEC’s companies in the last 10 years and oil tank construction for storage of inter mediate gasoline(naphtha)are introduced,and the corrosion and corrosion mechanisms of oil tanks of two main constructions are studied.The corrosion protection failure of coatings and causes of corrosion in middle wall plates of both internal and external floating-roof tanks are analyzed in respect of storage media,environment,coating properties,and tank construction and installation,etc.The basic considerations for coating selection and installation management are proposed based upon the coating submerge testing,corrosion management and installation conditions.

light oil tank,corrosion,submerged sealing,coating submerging,injection

TE986

A

1007-015X(2011)06-0013-05

2011-09- 02;修改稿收到日期:2011-10-14。

丁少军 (1970-),工程师。长期在该公司机动部、炼油分部机动处从事储运系统设备、防腐技术及工程管理工作,担任储罐检修项目负责人。

(编辑 张向阳)