合金熔体热物性参数集成测试系统的数据采集与处理

2011-01-05赖庆云马旭梁王利华李大勇哈尔滨理工大学材料科学与工程学院哈尔滨150080

赖庆云,马旭梁,王利华,李大勇(哈尔滨理工大学材料科学与工程学院,哈尔滨 150080)

合金熔体热物性参数集成测试系统的数据采集与处理

赖庆云,马旭梁,王利华,李大勇(哈尔滨理工大学材料科学与工程学院,哈尔滨 150080)

本文利用PC—6319D光电隔离模入接口卡,构建了合金熔体热物性参数集成测试系统的数据采集与处理单元,并在delphi 7.0环境下编制了相应的软件程序。该数据采集与处理单元配合集成测试系统多工位测试机构和新型传感器,实现了熔体表面张力、密度、电导率和粘度等热物性参数的快速集成测试。本文介绍了热物性参数测试的基本原理、数据采集与处理单元硬件构成和软件设计方法。

合金熔体;热物性参数;数据采集与处理

合金熔体的表面张力、密度、粘度和电导率等热物性参数,对冶金工艺过程的控制具有重要作用。表面张力不仅是研究熔体反应动力学的基础参数[1],而且在晶体生长的工艺优化、模拟和铸造合金参数的预测中也有重要作用[2]。密度是冶金工程设计的基本参数,同时密度还将影响不同熔体间的分层和分离以及生产中的许多动力学现象。电导率对电炉炼钢、氧化铝电解还原铝等液态金属工艺过程也十分重要,原因在于金属熔体的电导率对于金属液态结构的变化十分敏感。粘度测量是认识熔体微观结构的重要手段之一,在定量研究金属液流性质及冶金过程反应动力学时将会发挥重要作用。因此,研究合金熔体热物性参数集成测试系统对熔体性质的深入研究和冶金工艺过程综合控制技术十分必要。本文将介绍一种用于熔体热物性参数集成测试系统的数据采集与处理单元的设计方法。

1 热物性参数测试原理

熔体表面张力和密度单项参数检测的方法很多,本文所述合金熔体热物性参数集成测试系统采用表面张力和密度双参数同步检测方法,其测量原理是基于气泡最大压力法,依据拉普拉斯方程,采用同一直径的毛细管按两次不同深度(h)插入熔体,测出对应两个深度的压力值(P),可同步计算出表面张力σ和密度ρ。

熔体粘度测试采用本研究室发明的弹簧振子法,其测试原理是基于弹簧振子在被测熔体中做阻尼振动时,各振动周期内最大速度对数衰减率与被测熔体粘度之间存在相关关系,以多周期平均振动对数衰减率为特征参数,利用粘度系数计算公式可以快速求得被测熔体粘度。

2 数据采集单元硬件构成

根据热物性参数检测原理,用于合金熔体热物性参数集成测试系统的数据采集单元的硬件组成结构简图如图1所示。

图1 数据采集系统硬件组成框图

以工控机IPC为监控主机,选择中泰公司生产具有12位分辨率和32路模拟量输入通道的PC-6319D光电隔离模入接口卡,实现模/数转变和多通道数据采集。现场物理信号的检测及转换采用输出为4—20mA标准信号的传感器,通过端子板ps-003进行电流电压转换。

在表面张力与密度检测中,采用ND-1型压力变送器,其量程为0-5kPa,精度为0.1%,以此可快速检测气泡内压力变化以及准确记录气泡内最大压力值。选用WDL25型位移传感器测试毛细管插入熔体的深度,其优点是线性精度高、动态噪声小、机械寿命长、安装简便。该测试系统需实时检测出熔体的温度,综合考虑检测范围和精度,选择铂铑-铂热电偶,并同时使用AD590进行冷端温度补偿。在粘度检测中,电磁感应速度传感器信号的采集为计算机提供振子各时刻振动速度数据。电磁线圈位置传感器用于确认线圈位置是否与振子平衡位置相对应。

3 数据采集单元软件设计

本数据采集单元软件基于delphi7.0平台开发。Delphi以其良好的图形用户接口(GUI),面向对象的程序设计和结构化的事件与驱动编程模式,使得编程效率提高,现场应用功能大大增强,并能方便地调用Windows API函数和使用工控制造商提供的DLL函数。采用模块化编程结构,用多窗体的功能菜单工作模式来实现,整个软件包括二个窗体,即参数检测窗体和历史数据窗体。

3.1 系统功能

(1)实时信号采集:对三个模块中的温度、压力和位移等标准信号的采集,并对采集到的数据进行处理和保存。

(2)动态曲线显示:动态显示采集到的电压值与时间的关系,并对动态曲线进行保存。

(3)熔体参数的测定:①表面张力和密度测定:包括压力传感器和位移传感器零点标定,毛细管半径的标定,传感器量程的选择,计算表面张力和密度;②电导率测定:包括电导池长度和半径的标定,恒定电流,采集电压和计算电导率;③粘度测定:包括测定粘度常数,测定零点和计算粘度。

(4)数据查询:对各参数检测模块数据组查询,对曲线查询,对各个参数与温度间的关系查询和曲线显示。

3.2 参数检测窗体

参数检测窗体包括三个模块:表面张力与密度检测模块、粘度检测模块、电导率检测模块。每个参数检测模块均具有数据采集、数据处理、数据显示、数据存档等功能。其运行界面如图2所示。

虽然三个参数检测模块因检测原理不同,系统机构运行控制动作不同,但数据采集过程的流程大致相同,其具体流程见图3。

准确获取现场检测所需要的参数值(数据采集),并准确转化为数学模型中所需要的数值(数据处理)是数据采集单元软件设计的核心。

(1)数据采集:主要完成对数据采集卡的控制,包括初始化数据采集卡、启动数据采集卡、读取数据采集结果、停止数据采集。借助delphi7.0强大的开发平台,方便地调用中泰公司提供的PC6000nt.dll动态链接库。该链接库包含了对PC-6319等多种型号采集卡进行底层I/O操作所使用的函数。本系统主要使用了其提供的AI6319Single()函数。在Timer事件中调用此函数,通过设置timer.interval值来设定采样周期。

(2)数据处理功能

数据滤波:数据采集过程中由于存在随机误差导致数据可靠性差、精度低。除了可以采取硬件方法克服,还可采用软件算法按统计规律来实现,即通过编程实现数字滤波。本文采用中位值滤波加算术平均滤波的方法,即对同一检测点进行n次采样,把采样值按大小排队,去掉最高值与最低值,然后对n-2个采样值进行算术平均处理,即:

用delphi实现数字滤波程序如下:

Xi:=AI6319Single(792,0,1);

X1:=MAX(Xi);

X2:=MIN(Xi);

Sum=0;

FOR i:=1 to n do

sum:=sum+Xi;

Inc(i);

Y:=(sum-X1-X2)/n-2;

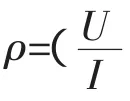

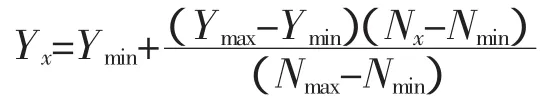

数据的标度变换:由于数据采集卡采集到的不是传感器所测工程量的直接读数,而只是代表该检测点的电压模拟电信号。实际应用中,被测模拟信号被检测出来并转换成数字量后,常需要转换成便于人们观察的带有量纲的工程量后经运算显示才有意义,这个过程即是标度变换。把采集到的电压模拟值经过标度变换公式转换成参数检测所需要的压力值。其标度变换公式如下:

式中:Yx——传感器所要检测工程量的被侧值;

Ymax,Ymin——是所测工程量的最大、最小量程;

Nx——被测值所对应的数字量;

Nmin,Nmax——最小值,最大值所对应的数字量。

标度变换程序框图如图4所示。

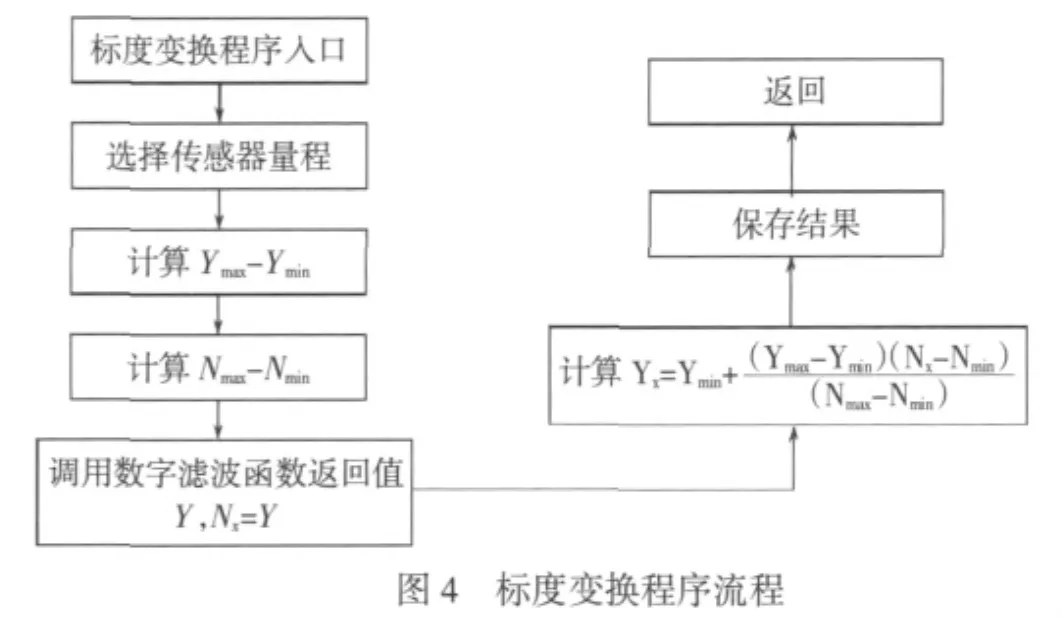

3.3 历史数据窗体

历史数据窗体用于打开历史数据库,调用历史实验数据,对实验数据进行详细查询、浏览和显示等,并可根据历史实验数据,以曲线形式显示各参数间的关系。图5是根据数据库中保存的纯铝电导率测试数据表依次绘制的纯铝电导率与温度的关系曲线。

4 结论

(1)本数据采集与处理系统充分利用了PC-6319 D的丰富资源,省去了外加放大器电路、模数转换电路的繁琐;对6路模拟信号采集,采集精度较高,可以满足工业现场实时监测的需要。

(2)软件采用模块化设计,具有操作简单、测试界面直观、运行可靠等特点,并使系统具有高效的可编程能力和可扩展性。

(3)经模拟实验证明:该系统能够在高温情况下及时准确地检测出合金熔体的表面张力、密度、粘度和电导率等热物性参数,并能给出各个参数与温度间的相关曲线关系;同时系统的历史数据存档功能无论是对研究机构还是生产单位都有重要帮助。

[1]P.Janule Victor.The Dynamics of Surface Tension.European Coatings Journal,2005(7-8):24-27.

[2]V.V.Semak,G.A.Knorovsky,D.O.MacCallum,et al.Effect of Surface Tension On Melt Pool Dynamics During Laser Pulse Interaction.Journal of Physics D:Applied Physics.2006,39(3):590-59.

Data Acquisition and Processing of an Integrated Testing System for Molten Alloy Thermophysical Parameters

LAI QingYun,MA XuLiang,WANG LiHua,LI DaYong

(School of Material Science and Eng ineering Ha′erb in University of Science and Technology,Ha′erb in 150080,Heilong jing China)

By using PC-6319D op tical isolation module,data acquisition and p rocessing unit of an integ ration system for measuring thermal param eters has been construc ted w ith the correspond ing p rog ram s designed by ourselves under the environment of Delphi 7.0,which by the com bination of the unit and the multi-position testing mechanism and new type of sensors have realized rap id integ rated m easurement of thermophysical parameters of the molten alloys such as surface tension,density,conduc tivity and viscosity.The basic p rincip les of m easuring the thermophysical parameters,the hardware constitution of data acquisition and p rocessing unit,and the method of software design have been desc ribed respectively.

Molten alloy;Thermophysical parameters;Data acquisition and p rocessing

TG235;

A;

1006-9658(2011)02-3

国家自然科学基金科学仪器专项(50827403)

2010-10-09

2010-146

赖庆云(1979-),女,硕士研究生