大口径涂料法水冷金属型离心铸管机的设计

2011-01-05新兴河北工程技术有限公司河北邯郸市056017

习 杰(新兴河北工程技术有限公司,河北邯郸市 056017)

大口径涂料法水冷金属型离心铸管机的设计

习 杰(新兴河北工程技术有限公司,河北邯郸市 056017)

主要介绍了DN1000mm以上大口径球墨铸铁管采用涂料法水冷金属型工艺生产时,离心铸管机的设计原理及方法。

球墨铸铁管;热模法;水冷金属型;涂料法;离心铸管机

球墨铸铁管的生产工艺通常有两种方法:热模法和水冷金属型。传统大口径球墨铸铁管的生产工艺一般采用热模法。采用热模法生产球墨铸铁管,铸铁管产品直径不受限制,既适于生产小直径铸铁管,也适用于生产DN1000mm以上的球墨铸铁管,但其不足之处是生产采用半自动化控制,生产节奏较慢,铸造的球墨铸铁管外表质量较差,内壁容易出现龟纹,同时铸态球墨铸铁管的伸长率较退火球墨铸铁管低,一般为5%左右。水冷金属型离心铸造工艺一般均采用自动控制,生产过程的自动化水平高,单机生产率高,适用于成批大量生产的中小直径球墨铸铁管,这种工艺方法生产的铸管表面质量高,内部缺陷少,其缺点是离心机结构较复杂,造价较高,铸型(管模)寿命短,一般使用次数为3000~5000支。

鉴于两种工艺方法各自的优缺点,我们在确定DN1000~1400mm离心铸造机设计方案时,进行了充分的研究论证,在原有离心铸造装备和多年生产经验的基础上进行大胆尝试,采用了两种工艺原理相结合的方法,扬长避短,最终设计出新型工艺的大口径水冷金属型离心铸管机,并成功投入生产使用。

1 概述

DN1000~1400mm离心铸管机采用了涂料法水冷金属型工艺(半水冷半热模法)。工作原理与中、小口径水冷金属型离心铸管机基本相似,但在工艺及装备上有重大突破和创新:生产工艺上,在浇注前采用了热模法的喷涂料工艺,从而有效延长了管模使用寿命;在铸造装备上,改变了传统的承口支承机构,在保证铸铁管模旋转精度的基础上,降低了生产成本,同时,更便于更换不同规格管模;另外,为防止生产出的大口径铸铁管变形的问题,在出管时采用了双向托轮接管的机构设计;在工艺布局上,由于解决了大口径铸铁管的变形问题,在工位的选择上采用了占地小、布置紧凑、生产节奏快的二工位布局。

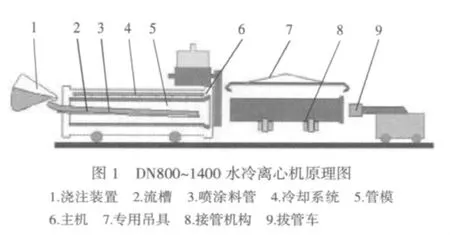

DN1000~1400mm离心铸管机的工艺流程为:喷涂料—浇注—拔管—接管—专用吊具运管至无驱动轨道。装备主体包括浇注装置、离心主机、拔管车、接管机构四大部分,实现了从浇注到运管的连续快节奏生产。

2 工艺及装备简介

大口径离心铸管机装备(≥DN1000mm)的设计具有以下几方面的难点:

(1)如何提高工作效率;

(2)如何防止大口径铸管椭圆变形;

(3)如何提高管模寿命,从而降低生产成本;

(4)降低设备制造成本。

为解决这几方面的问题,我们深入生产现场,并进行了跟踪试验,同时进行了大量周密、详谨的计算。首先为解决工作效率的问题,在此次设计中采用了二工位的水冷金属型整体布局;为了提高管模寿命,采用了在管模内喷涂保护性涂料的工艺;为防止铸管变形,在结构设计中保证了铸铁管始终处于旋转冷却状态;为降低设备制造成本,在承口的关键部位进行了技术创新。

2.1 整机二工位布局

传统的中口径(DN700~1000mm)水冷金属型离心铸管机都采用三工位布置,即浇注、主机行走、拔管各占一个工位,其目的是防止各工位在生产节拍间的互相干涉,但缺陷是占地空间较大(≥三倍铸铁管长),生产效率较低(为防变形,铸管必须旋转冷却,较长时间占用拔管工位)。此次设计采用了二工位布局来弥补以上缺陷。

2.2 喷涂料工艺

因为水冷金属型工艺在浇注瞬间管模内壁温度可能达到800~900℃,而外壁温度与冷却水温度相当;加上生产效率高,管模断面上将承受很大的热应力,造成管模寿命低。为弥补这一缺陷,DN1000~1400mm离心铸管机增添了喷涂料工艺,在不影响铸铁管外观质量的情况下,可有效的起到保护管模的作用。

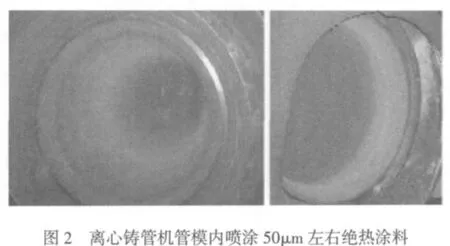

离心铸管机拔管后,管模温度达到150℃左右时,管模高速旋转,启动高压无气喷涂机,打开自动喷枪进行喷涂,离心机匀速行走,管模内喷涂50μm左右绝热涂料(见图2),然后进行浇注。

该工艺的技术要点在于涂料,由于该工艺管模温度(150℃左右)比热模法(200~300℃)低,为了确保球铁管外表面不出气体缺陷,对涂料配制及喷涂工艺作以下调整:

(1)耐火骨料用膨胀珍珠岩,有以下几点益处:①同样粘度情况下,加水量减少,膨胀珍珠岩比硅藻土吸水性小;②涂料悬浮性提高,膨胀珍珠岩的容重比硅藻土小;③膨胀珍珠岩涂层发气量比硅藻土涂层小。

(2)添加涂料减水剂以降低加水量。

(3)喷涂采用高压无气喷涂,其优点如下:①雾化效果良好,涂层表面光洁;②涂料飞扬大大减小,降低有气喷涂对环境的污染;③喷涂量较大,减少喷涂次数,从而降低喷涂对生产的影响;④喷涂过程易控制,受其他因素影响较小。

2.3 防止铸铁管椭圆变形机构

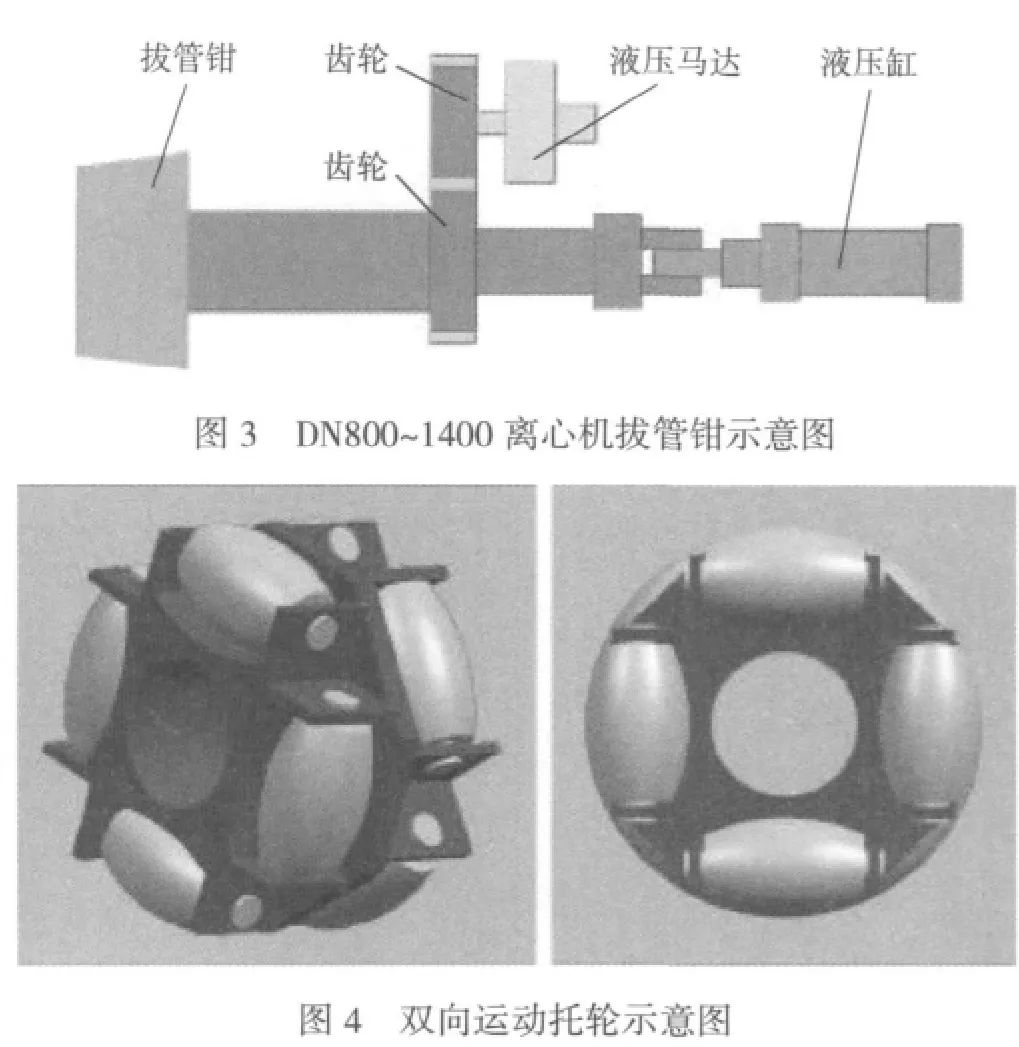

生产大口径铸铁管,为防止热态变形,要求铸铁管从拔离管模开始一直要处于旋转冷却状态。在此次设计中,拔管钳设计为旋转式(图3),在接管机构上设计了双向运动托轮(使铸管在前进过程中可做旋转运动),见图4,保证了铸铁管在拔出管模后,仍然处于旋转状态,不会椭圆变形。

2.4 新型的承口支承结构

传统中、小口径水冷金属型离心铸管机承口为球轴承定位设计,DN1400离心机承口直径尺寸达到2500mm以上,若采用传统结构设计则在轴承制造、定货、维修等方面都有一定困难,装备制造成本将大幅度增加。DN1000~1400离心铸管机采用了挡轮轴向定位、托轮及压轮径向定位的机构型式,即保证了管模的旋转精度,又降低装备的制造成本,简化的承口支承结构更便于调整规格和维修。

3 结束语

DN1000~1400涂料法水冷金属型离心铸管机的设计,打破了离心铸管机设计的传统工艺思路,对新型装备技术进行了大胆有效的尝试,并通过了生产实践的考验,投入使用后,产品合格率达到95%以上,生产效率达到8~12支/小时,它的设计成功是该行业自主研发的良好范例,为提高国内球墨铸铁管装备的整体技术水平起到良好推动作用,同时达到了国外相关技术的同等水平。

[1]范英俊.离心球墨铸铁管工艺及装备.北京:中国科学技术出版社,

Design of Centrifugal Casting M achine for Pipe of Large Scale S.G.Ductile Cast Iron

XI Jie

(Xinxing Hebei Engineering Technology Co.Ltd.,Handan 056017,Hebei China)

Design p rincip le and method of centrifugal casting machine for p roduction of p ipe of large scale s.g.ductile cast iron w ith DN1000mm and above by coated water cooled d ie centrifugal casting have been mainly introduced.

S.G.ductile cast iron p ipe;Heat die;Water cooled d ie;coated

TG233.3;

A;

1006-9658(2011)02-3

2010-12-16

2010-191

习杰(1973-),女,高级工程师,长期从事离心球墨铸铁管装备的设计与研究,新装备研发,铸铁管及管件标准化