低碳合金钢铸件消失模铸造技术研究与应用

2011-01-05王新节浙江大学城市学院杭州310015

王新节(浙江大学城市学院,杭州 310015)

低碳合金钢铸件消失模铸造技术研究与应用

王新节(浙江大学城市学院,杭州 310015)

运用计算机辅助三维设计、计算机辅助凝固过程数值模拟和计算机辅助数控编程制造CAD/CAE/CAM一体化技术手段,通过优化设计产品模型结构、铸造工艺参数、产品模具工装结构、浇冒口工艺系统以及模具型腔数控加工的刀具定位源文件,研究开发了货运列车低碳合金钢零部件转8A型承载鞍消失模铸件产品。与普通砂型铸造相比,其铸件单体重量减轻了3kg,铸件重量精度达到MT7级,铸件尺寸精度达到CT8级,铸造工艺出品率达到65%;本文也对大批量产生过程中容易出现的铸造缺陷进行了分析并提出了解决的办法。

消失模铸造;低碳钢;CAD;CAE;CAM

1 引言

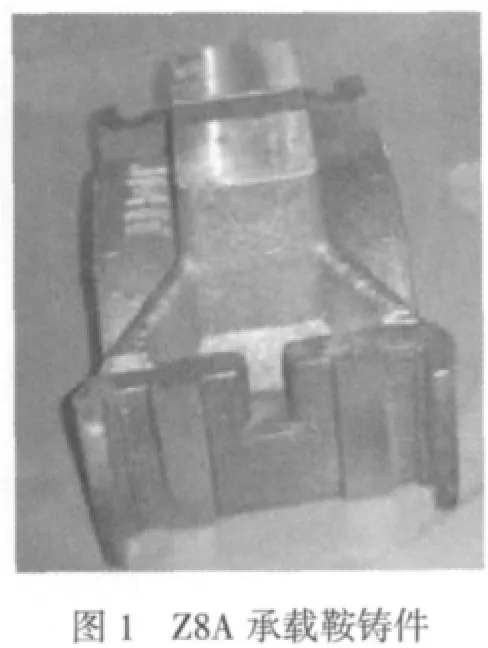

低碳合金钢承载鞍是主型货车转向架的关键零部件(图1)。承载鞍安装在货车的滚动轴承和转向架侧架导框之间,起着轴承与侧架的连接、定位和传递各种载荷的作用。目前国内外传统的制造方式是普通的砂型铸造或采用熔模精密铸造。普通的砂型铸造和熔模精密铸造的生产工序繁杂,对从业者的铸造技能依赖性较大,劳动强度大和环境污染严重。这就导致了铸件外观质量、铸件尺寸精度和铸件内在质量都很难稳定。

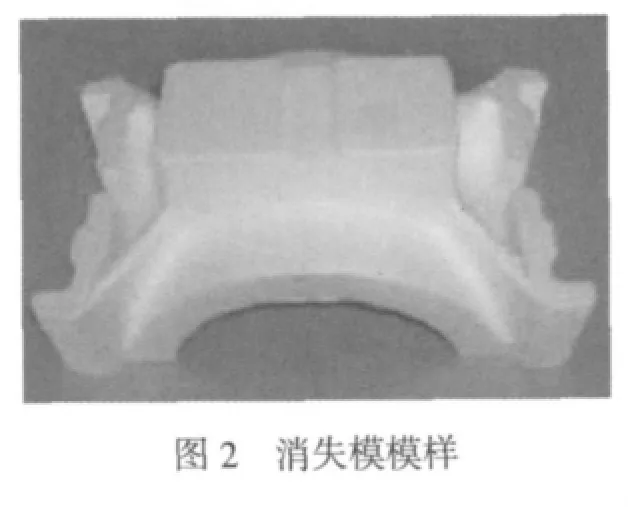

消失模铸造采用聚苯乙烯泡沫塑料(EPS、PMMA、EPMMA)模造型,型砂选用无粘结剂和添加物的单一干砂,不需起模即可浇注。金属液采用负压浇注,液态金属使泡沫塑料燃烧、气化,同时立即充填原来由模样占据的型腔。由于不需起模,无分型面,且一般不需要用型芯,所以铸件尺寸较精确,铸件机械加工面的预留余量值较小,有些工艺孔可以直接铸出,实现少加工或免加工,铸件重量可以有效减轻。铸件无披缝,可省去大量的清理工作。这样不但节约了生产资料而且使得粉尘污染大幅降低;另一方面又由于消失模铸造采用负压浇注,这不但使得金属液充型速度加快,有利于强化金属液凝固时显微组织的致密性以提高铸件的力学性能,也使有害气体烟雾可以方便地实现集中收集并集中处理。因此消失模铸造被誉为绿色铸造。图2为采用消失模铸造工艺来组织生产的承载鞍消失模模样。

2 铸造工艺设计

2.1 产品及其工装模具的结构设计

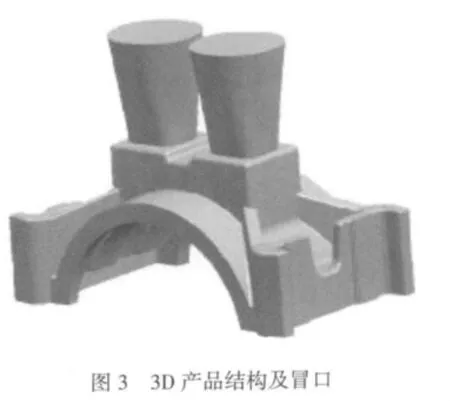

如图3所示,承载鞍3D产品结构及冒口设计是运用计算机三维辅助设计系统来完成的。之所以将产品结构及冒口设计放在一起来考虑,主要是体现低碳合金钢铸件凝固时的收缩因素。运用计算机辅助设计系统中的图层管理手段,将承载鞍产品二维投影线和结构特征线条进行提炼和规整,使其能够通过适当的特征造型或非特征造型操作:拉伸、旋转、扫掠(三维几何实体或欧几里德几何片体)、网格曲面构造、几何实体分割、几何实体修剪、几何实体布尔加运算和布尔减运算等技术手段,来完成承载鞍产品三维几何实体的建模工作。对于低碳合金钢消失模工艺而言,可以将产品零件三维几何实体按照缩水比例尺1.025%倍率进行放大处理,重要加工面(有配合要求)的机械加工余量可以设置2.5mm,对于只要满足常规性装配要求的加工面,其机械加工余量可以设置为2.0mm。由于消失模铸造无需起模,故不需要单独在泡沫模样上设置造型起模斜度;但是为了方便泡沫模样在制模工序中的顺利脱模,我们还是要在泡沫模样上的不同结构处设置一定的有区别的起模斜度值。

如图4所示,承载鞍工装模具的结构设计是运用计算机三维辅助设计系统来完成的。其设计内容主要包括:模具型腔本体的形成,模具型板排版结构设计,模具本体结构一次防变形支撑杆设计,外延式蒸汽柜(或制模机自带蒸汽柜)设计,背部密封板设计,定位销套的设计,模具组装件二次防变形设计。

2.2 消失模生产工艺流程设计

消失模铸造生产工艺流程:珠粒预发泡→预发珠粒时效→模片制取(泡沫模样、模具CAD/CAM)→模片熟化→模片胶合→模样簇组装(凝固过程数值模拟CAE)→浸涂涂料→模样簇涂料烘干→单一干砂造型→负压浇注成形→铸件清理喷漆。

3 模具制造工艺

如图4所示,承载鞍产品模具本体型腔安装在分型面型板框架的排版机座内。模具本体型腔材质通常使用铸造铝合金或锻造铝合金;模具本体型腔的制造方式有局部镂空的仿形铸造和仿形铣削加工、实心板材的数控编程铣削加工。本文重点对实心板材数控加工制造工艺进行研究。

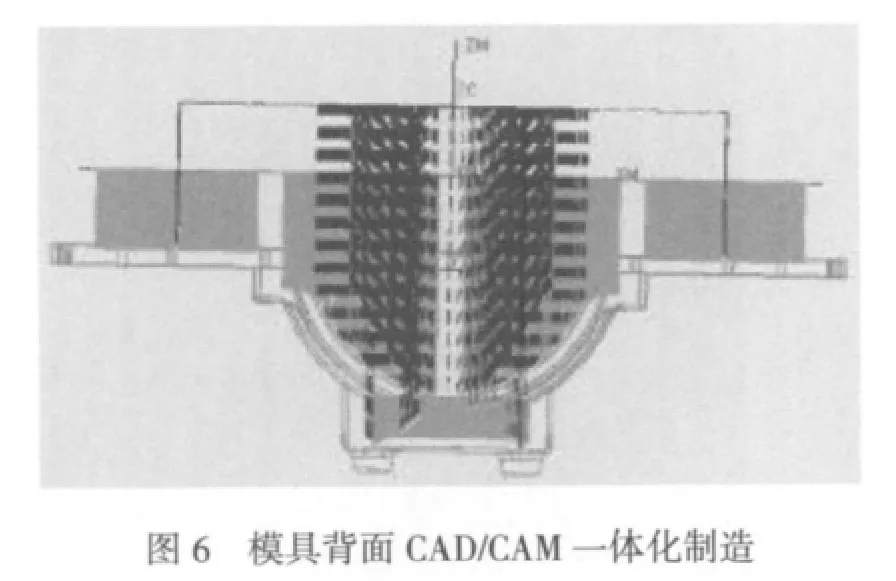

3.1 模具背面型腔的数控编程加工工艺

图4所示的是承载鞍凸模模具型腔正面形状,其背部结构是带有凸缘的强化支撑辐板网格实体与等壁厚模具型腔实体的相贯综合体。为了提高凸模模具型腔的整体刚度,我们设计了型腔分型面背部的凸缘式强化支撑辐板网格实体,用以平衡其正面的凸模实体质量分布和为了预防模具本体型腔的一次性变形而设置的支撑杆提供支点;为了让模具型腔能够快速而均匀的受热和传热、使模具型腔具有足够的结构强度并为安装通气塞提供实体基础,我们将模具型腔的壁厚设计为10mm。按照常规的计算机辅助设计理念,需要对凸模模具的背部结构进行三维实体的造型。我们运用CAD/CAM一体化技术手段,可以实现凸模模具背部型腔无需三维建模,就能够直接加工制造出严格几何意义上的带有凸缘强化支撑辐板网格实体与等壁厚模具型腔实体的相贯综合体模具背部型腔。如图5所示,在承载鞍凸模三维实体的背面定义工作坐标系的位置。坐标系的原点定义在模具背部凸缘实体几何中中心的最高点,凸缘高度为70mm,XC坐标轴正向沿模具长度方向水平向右,YC坐标轴正向沿模具宽度方向向前,并与XC坐标轴构成右手迪卡尔坐标系的空间矢量走向,ZC坐标轴正向竖直向上。将数控编程加工坐标系MCS通过原点定位和加工坐标轴旋转的方式保持与工作坐标系完全一致,以方便加工结果与设计理念的校核。在此XC—YC二维坐标平面上绘制凸缘强化支撑辐板网格线框,线框截面的宽度为5mm代表辐板壁厚。选择数控编程加工模块中的型腔铣削子模块,将加工零件定义为除凸模模具背部型腔实体建模顶部平面之外的所有外表面,这些面的机械加工余量设置为10mm,这个厚度就是模具型腔的实际壁厚。为了防止过切现象的发生,要设置检查面,检查面的组成和机械加工余量均与零件面一致。刀具定位源文件中的驱动边界用定义材料侧的方式予以确认,模具背部凸缘最高处框截面线框的外边框的材料侧定义为内部,其内部各个小边框的材料侧定义为外部,这样就可以确保刀具在加工去除多余材料的同时显现出模具背部结构实体。由于模具背部型腔结构区域可分为两个明显复杂程度不同的部分:模具型腔仿形区和纯粹强化辐板结构区,所以,再定义每层切削厚度时应该分区域定义。前者应取较小值1.5mm(此数值越小,模具的壁厚越均匀一致并接近10mm),后者应取较大值2.5mm,这样既可以提高加工效率,也满足了模具实际需要的传热效率。模具背部型腔结构是由8个独立的子型腔构成,每个子型腔的实际深度都大于150mm,而且仅在顶部端面部分是开放的,在实际的数控加工中就有可能带来两个方面的隐患:如果按照深度优先来编程序,就有可能导致模具变形,这主要是由于刀具长时间的在局部进行加工,使得模具在较长时间段内受力不均;如果不能及时排放加工过程中的切削液及其内含的金属屑,就有可能导致刀具受热磨损加快,甚至会出现断刀现象,影响模具表面粗糙度。对于前者,可以采取层优先的优化路径走刀路径,在此基础上,再设置小的切削深度和快速走刀参数(1200mm/m),这样既可以减轻加工变形量,又能提高加工效率;对于后者,可以采取定期清理型腔切削液和预先开设排放通道的方式予以解决。图6所示为采用CAD/CAM一体化技术手段加工刀具路径效果图。

3.2 模具背面型腔的数控编程仿真加工与模拟

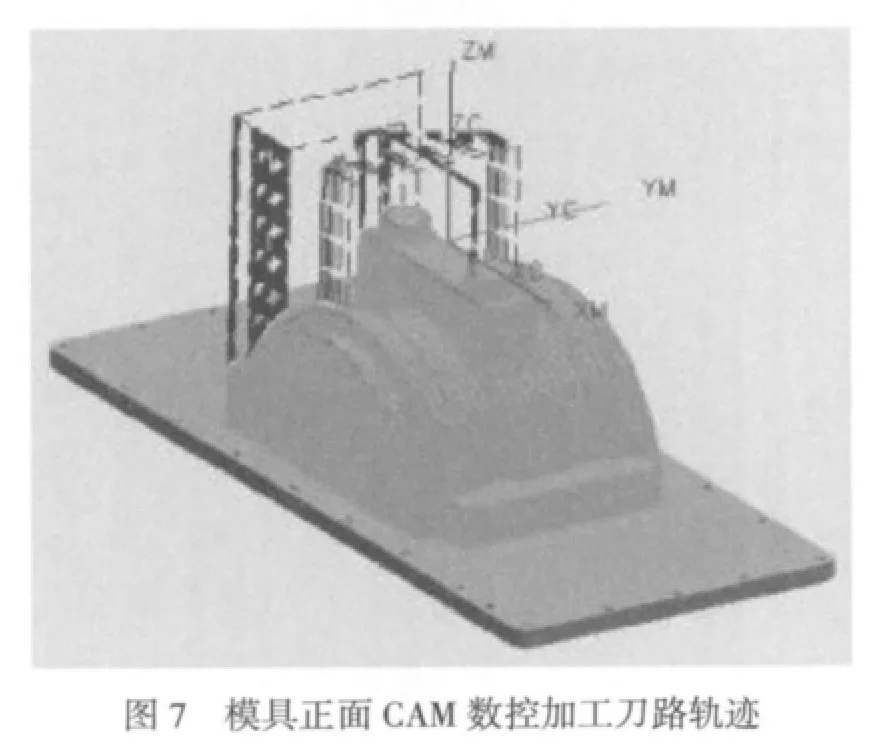

如图7所示,与模具背面型腔的数控编程加工相类似,首先将模具的长宽方向与数控机加工中心工作台的走向保持一致并安装固定之,这样便于用标准刀具对刀并确定G54的位置。其次将工作坐标系的原点设定在凸模正面型腔的几何中心最高点,校准XC坐标轴正向与加工中心主轴的X正向走刀保持一致,旋转坐标轴将YC和ZC坐标轴按照右手迪卡尔坐标系的属性将其正向与加工中心主轴的Y和Z正向保持一致。最后将加工坐标系MCS校正与WCS相统一。模具正面型腔的粗加工大批量去除多余的材料其数控程序的编制理念和参数设置如同模具背部型腔相似(零件面的机械加工余量设置为1.2mm,用于模具起模斜度的预留加工:预留余量的计算公式为H tan(α),其中H为凸模的总体高度内,需要分段添加起模斜度的最大模型段高度值,α即为起模斜度;为了后续数控加工仿真模拟的顺利进行,需要通过建模技术手段创建一个能够完全覆盖凸模正面型腔的三维几何实体,并将之选定定义为模具加工毛坯),可以参照3.1中的描述。这里仅就模具正面型腔的精加工进行讨论。

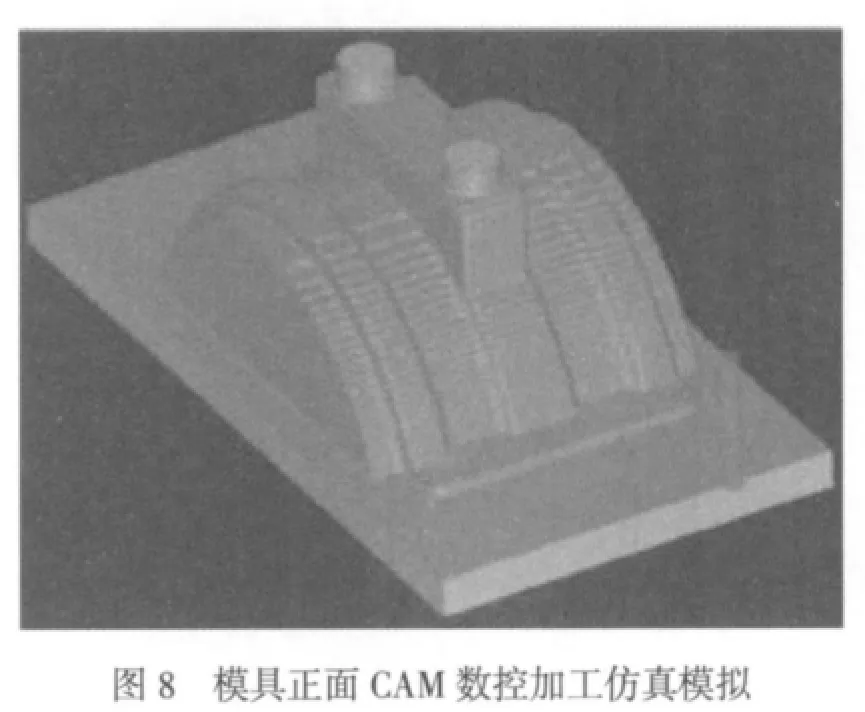

为了能够在精加工时能够做到有的放矢以提高加工效率,就要精确地掌握凸模正面粗加工后的实际形状和实际残留余量分布。我们可以通过两种途径来获得信息,其一是到加工现场实际观察,其二是运用数控加工数值模拟图来进行观察。如图8所示数值模拟加工的不足之处是:只能反映最后的加工结果,而对实际加工用的刀具的磨损消耗导致的精度降低和模具材质的切削性能却无法体现,这也给设置加工参数带来盲目性。因此,实际进行模具加工时,要将两者结合起来,这样可以做到宏观在望微观在握,根据选用的刀具、模具材料以及加工中心的性能适时地调整加工工艺参数。图7所示的是凸模正面型腔的精加工刀具路径轨迹,其中一条代表刀具的切削走刀路线,另一条代表抬刀、空中安全移动刀具和进刀路线。数控加工子模块选择型腔铣,切削方式选用轮廓铣,这样可在粗加工型腔铣的基础上实现一次性清根加工。刀具定义为直径ø8mm,锥度 1.5°,步距 0.2,每层切削深度 0.2mm,进给速度1200mm/m,余量0.05mm,用于最后抛光处理。

4 铸造凝固过程数值模拟

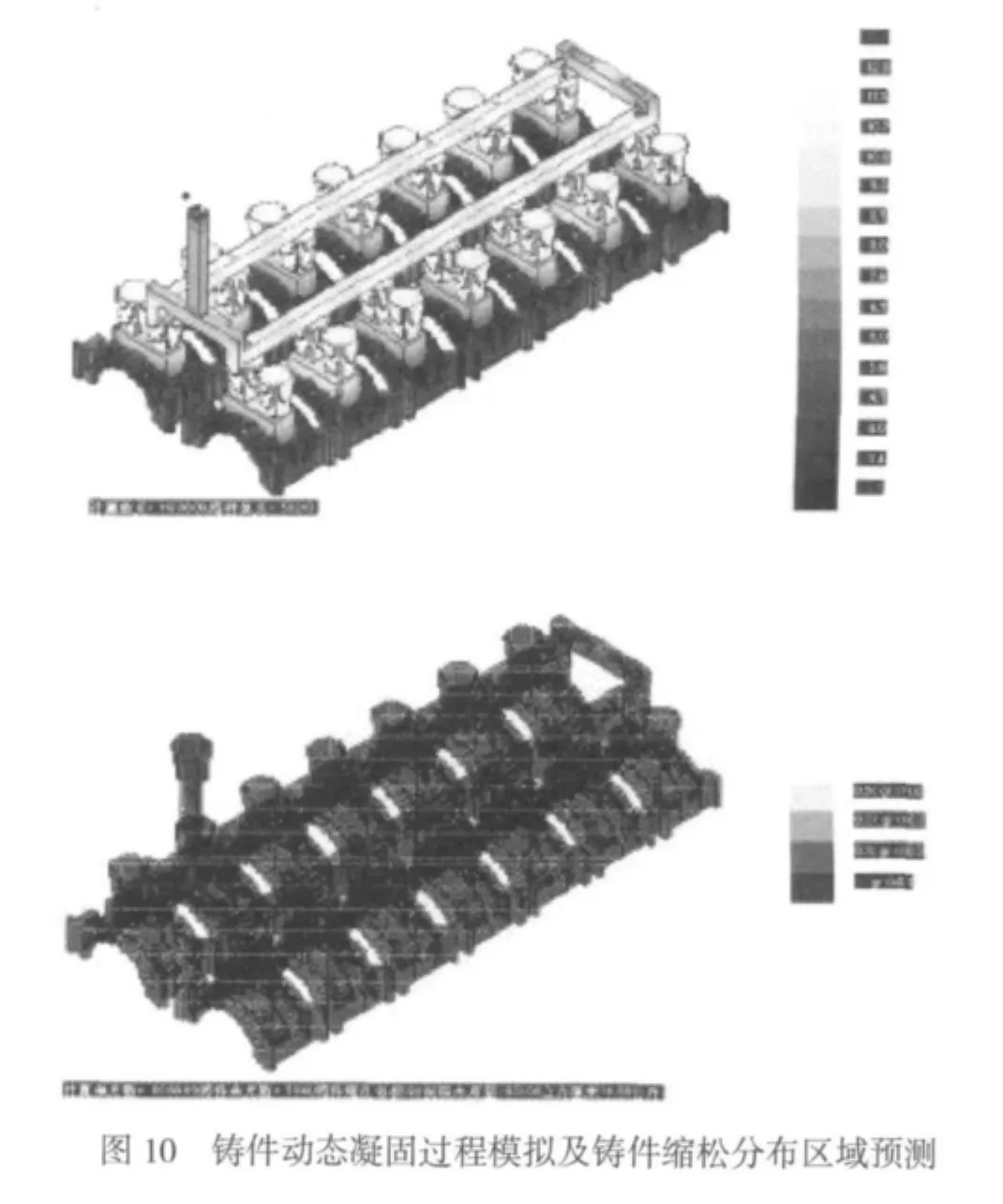

低碳合金钢承载鞍消失模铸件的凝固模拟过程如下:首先通过布尔加运算创建一个大铸件模型,即将承载鞍产品三维铸件实体模型、双冒口实体模型和浇注系统实体模型三个独立的实体部分加和成一个几何实体模型。然后将承载鞍三维铸件模型摆正位置,即将三维设计软件中的设计坐标系WCS的Z轴竖直向上并与正常的铸型浇注位置(浇口杯开口向上)保持一致,存盘后以STL格式传出,获得STL格式文件。最后对该STL格式文件进行三维正交网格的划分处理。首先用STL实体旋转和移动功能输入该STL格式的大铸件模型文件,确保其浇注位置摆放正确。然后输入该STL格式的大铸件模型文件作为铸件,并定义网格步长(即正交网格单元的尺寸(mm):d x、d y、d z)的数值进行网格划分。网格步长的数值通常要保证铸件的最小壁厚处有3~5个正六面体,这样模拟计算出的结果更接近实际浇注情况。如果铸型文件没有定义,系统会自动添加五层铸型边界来进行网格划分处理。这样系统就会自动生成MESH格式文件。需要说明的是,在进行STL格式的网格划分时,网格步长每增加一倍,其计算时间会增加23=8倍。所以在能满足计算精度的前提下,不宜任意增加网格步长,否则浪费了大量的计算时间,实际的凝固模拟效果也没有本质上的区别。选择采温点,计算过程中,在指定的铸件断面和对应的等截面型砂断面上选择一些采温点,记录某些点的冷却或升温过程,画出点的冷却或升温曲线。如图9所示,我们选择了五个采温点,其中1、4和5点分别设置在承载鞍铸件上的不同部位,2和3点设置在型砂的不同部位。我们可以借助这一系列的铸件型砂温度分布场来分析铸件的凝固过程并对型砂的后续冷却处理提供参考。在凝固参数计算准备菜单项中选择建立凝固解算输入文件,新建一个IN格式的凝固解算输入文件。材质选择 ZG230-450,密度 7.4000g/cm3,热导率0.2500Cal/(cm·K·s),比热0.1210Cal/(g·K),结晶潜热62.0000Cal/g,液相线温度1510.00℃,固相线温度1449.00℃;铸型选择干石英砂,其密度1.6000g/cm3,热导率0.0031Cal/(cm·K·s),比热0.2900Cal/(g·K);铸型外界相关介质是空气,其密度为0.0013g/cm3,热导率0.0001Cal/(cm·K·s),空气比热0.2400Cal/(g·K);铸型/铸件热阻设定为1000,临界固相率0.6,液态体收缩率0.025。凝固模拟解算器通过输入IN格式的凝固解算文件并定义低碳合金钢的浇注温度1580℃,环境温度20℃,解算时间为设定要能保证大于铸件的实际凝固时间,通常设置的大一些,1000min。间隔时间为欲保存温度场的时间间隔,通常设置间隔时间为2min。间隔时间的设置既要保证分析凝固机理的有效性,又要防止过多设置造成资源浪费。待完全凝固后停止解算,设置顶冒口、铸钢件和凝固动态模拟。通过数据库输入热物性参数后进行有限差分(FDM)传热计算,在获得温度分布的基础上预测缩孔缩松缺陷,经过13.3min,铸件已完全凝固100%,如图10所示。

5 铸件缺陷的分析

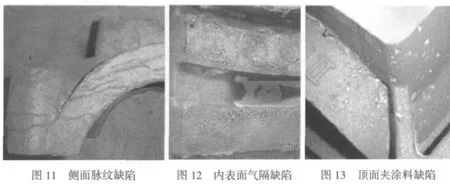

5.1 侧面脉纹缺陷

如图11所示,实际生产时,经常会在铸件侧面出现一定比例的随机分布、长短不一但方向有所趋同的突起脉纹现象。脉纹厚度较小者,可以通过喷丸清理和人工磨削进行修复;较大者,只能借助专用工具进行处理,这样耗时费力,增加了生产成本,降低了铸件的表面质量。经过反复试验与分析对比,消失模涂料的成分、浸涂工艺和烘干工艺与此现象密切有关。消失模涂料成分中的有机高分子纤维材料要具有良好的悬浮均一性,防止在局部富集,引起涂料壳层局部透气性差别较大,导致液态金属局部充填势能出现失衡。浸涂工艺要有利于泡沫模样表面湿态涂料流动的机会均等性,避免局部堆积现象的发生。这可以通过采用机械手运行教点程序,从而稳定地使涂料实现有序流动,最终达到涂料壳层厚度的均匀化,提高涂料壳层的整体高温强度和刚度。烘干工艺要控制好四个方面的指标:其一是烘箱内的升温速度,其二是烘箱内的空气流动性,其三是烘箱温度,其四是烘干程度。总体指导思想是缓慢升温、适当大小的空气流动速度、一定范围内的烘箱温度并保持恒温,涂料壳层要干透,防止造型时的回潮现象发生。

5.2 内表面气隔缺陷

图12所示,承载鞍铸件内腔凸起弧形面上分布有深浅不一、或连接成片、或孤立成岛状的蜂窝状气隔痕迹。程度较轻者可以通过机械加工去除,较重者直接导致铸件报废。产生此缺陷主要在造型工艺。按照图13所示的浇注系统布局,由于承载鞍产品内腔在造型时填砂困难,通常会在泡沫模样浸涂涂料以前,先用自硬砂将其填充紧实。这些自硬砂覆盖层会影响泡沫模样燃烧产生气体的排出从而导致气隔现象的发生。这可以通过三个方面的途径去解决:其一是适当降低泡沫模样的密度,从源头上减少其发气量;其二是自硬砂的填充覆盖面上要按照一定的规格留有排气通道,有效疏散铸型内的气体;其三是适当提高浇注时铸型的负压度,给铸型内的气体疏散提供一个良好的外部环境。

5.3 顶面夹杂涂料缺陷

图13所示,在承载鞍产品的顶部表面上经常会发生夹杂涂料的现象,其分布具有不确定性,而其面积大小和深度都不尽相同。程度较轻者可以在清理后通过焊补修复;程度较重者,直接导致报废。这种缺陷内的涂料主要来自两个途径:一是浇冒口系统泡沫模样簇;其二是来产品模样簇。前者又分为各个浇冒口泡沫模样段本身所带来的涂料冲刷夹杂和浇冒口组装接口处带来的涂料冲刷夹杂。通常浇冒口系统是各个浇冒口组成段通过交合而成一个完整的浇注系统模样簇,各个泡沫段又是通过电热丝切割泡沫板而得来的。由于这些泡沫板材表面比较粗糙,很容易让涂料渗透至一定的深度,形成许多密集的孤立岛状涂料钟乳体,它们很容易被高温金属液卷入铸件体内形成涂料夹杂。另外,浇冒口连接部位的涂料补刷层涂料与一次性浸涂的涂料层壳体的衔接不够牢固,也容易被高温的金属液卷入铸件内形成涂料夹杂;产品模样簇在造型时,在强烈的振实台振动和型砂高速流动的冲击下,涂料层壳体局部强度和刚度较弱的部分,有可能发生脱落而卷入至铸型内导致夹杂缺陷。对于前者,可以通过用模具整体式制作浇冒口模样簇来提高其表面粗糙度并取消其接口部分的补加涂料工序,进而杜绝涂料的内渗和冲刷卷入的夹杂物;对于后者,尽量采用机械化手段来代替人工浸涂工艺以提高模样簇的涂料层壳体的整体刚度和强度。

6 结论

运用消失模工艺生产货运列车低碳合金钢承载鞍铸件可以达到节约资源、保护环境和降低劳动强度的目的;运用计算机辅助设计、计算机凝固过程数值模拟和计算机辅助加工制造技术手段能够辅助实际铸造生产工艺的设计与优化。

[1]王新节.柴油机气缸盖消失模铸造模样模具CAD/CAM.J.铸造,1999(7):19-23.

[2]荆涛.凝固过程数值模拟[M].北京:电子工业出版社.2002,5.

Research and Application of Lost Foam Technology of Low-Carbon Alloy Steel Casting

WANG XinJie

(City College Zhejiang University,Hangzhou 310015,Zhejiang China)

By integ rated technological medium of 3D CAD,computer aided solidification p rocess numerical simulation engineering and computer aided NC p rogramm ing manufacturing,by m eans of op tim ization of p roduc t pattern struc ture,found ry technological parameters,d ie auxiliary,equipment and tool,riser gating system and d ie cavity NC cutter location source file,the type of Z8A goods train lowcarbon alloy steel adap ter lost foam casting has been developed.Com paredw ith ord inary sand mold casting,the casting monomer weight lightened 3kg,g rade of casting weight p recision cam e to MT7,g rade of casting size p recision came to CT8,found ry yield came to 65%.Casting defects easily appeared in the course of large quantities p roduction have been analysed w ith solution methods offered.

Lost foam casting;Low-carbon steel;CAD/CAE/CAM

TG249.6;

A;

1006-9658(2011)02-5

2010-11-29

2010-174

王新节(1966-),男,教授,主要研究绿色铸造成形工艺