AZ 31镁合金锡化膜上化学镀 Ni-P层性能的研究

2010-12-28马立群秦铁男

袁 亮, 马立群, 杨 猛, 秦铁男, 王 娟, 丁 毅

(南京工业大学材料科学与工程学院,江苏南京 210009)

AZ 31镁合金锡化膜上化学镀 Ni-P层性能的研究

袁 亮, 马立群, 杨 猛, 秦铁男, 王 娟, 丁 毅

(南京工业大学材料科学与工程学院,江苏南京 210009)

将化学转化与化学镀镍相结合,对AZ 31镁合金先进行锡酸盐转化处理,再在锡化膜上化学镀Ni-P层。对锡化膜及化学镀Ni-P层的成分、结构和耐蚀性能进行了研究。结果表明:AZ 31镁合金基体表面所形成的锡化膜是由细小、均一的近似球状的微粒密积而成,微粒间存在的间隙可为后续化学镀Ni-P层提供良好的吸附条件,对改善镀层与基体间的结合力有一定的作用。在质量分数为3.5%的NaCl溶液中的阳极极化曲线表明:锡化膜上化学镀Ni-P层的耐点蚀性能好于化学镀

Ni-P层的。环形阳极极化曲线及盐雾和浸泡实验显示:锡化膜上化学镀Ni-P层具有更好的耐中性NaCl点蚀性能。

锡化膜;化学镀Ni-P;点蚀;环形阳极极化曲线

0 前言

镁合金因其优异的性能在汽车、航空、电子等领域得到了应用,但镁合金耐蚀性差却限制了其广泛应用[1-3]。目前,主要可通过以下方法来改善镁合金的耐蚀性能[4-5]:(1)改善冶金因素,降低杂质的质量分数,或添加合金元素开发新的合金系;(2)利用快速凝固法改善组织结构和成分的均匀性;(3)通过离子注入和激光表面合金化方法进行表面改性;(4)制备保护性的膜层,如化学转化膜、化学镀层和电镀层等金属镀层。

在保护性膜层中,仅就获得的转化膜是难以有效防护材料的,通常都需补以其它措施;而目前化学镀Ni-P层的耐蚀性能又难以满足苛刻的介质环境,且镀层与基体间的结合力较差。将化学转化和化学镀Ni-P相结合,可进一步提高化学镀Ni-P层的耐蚀性能,并改善镀层与基体间的结合力等[6-7]。本文以AZ 31镁合金为基体,先对其进行锡酸盐转化处理,再在所获得的锡化膜上化学沉积Ni-P层,并研究了锡化膜和化学镀Ni-P层的成分、形貌、结构及Ni-P层的耐蚀性能。

1 实验

1.1 实验材料

实验材料为AZ 31镁合金,其主要化学成分的质量分数分别为:Al 2.5%~3.5%,Zn≥0.2%,Mn≥0.2%,Ca≤0.04%,Si≤0.03%,Mg余量。试样加工成规格为60 mm×30 mm×0.5 mm的薄片,依次用180#,360#,800#,1 500#的SiC水磨砂纸抛光边角,再用去离子水清洗、丙酮清洗、干燥。

1.2 工艺流程及配方

工艺流程

锡化液成分及工艺条件:

NaOH 10 g/L,Na4P2O7·10H2O 40 g/L,CH3COONa 10 g/L,Na2SnO3·4H2O 40 g/L,p H值12,65℃,60 min。

化学镀Ni-P液成分及工艺条件:

NiSO4·6H2O 20 g/L,NaH2PO2·H2O 20 g/L,CH3COONa 20 g/L,Na4P2O7·10H2O 10 g/L,Na3C6H5O7·2H2O 20 g/L,NH4HF215 g/L,H2NCSN H21mg/L,添加剂 5mg/L,p H值(8.0±0.5)(NaOH调节),(75±2)℃,60 min。

1.3 测试方法

(1)采用J SM-5610LV型扫描电镜和Noran Vantage型能谱分析仪对锡化膜和Ni-P镀层的微观形貌和成分进行观察和分析;同时,也观察Ni-P镀层在不同溶液中浸泡实验后的表观形貌。

(2)采用ARL X’TRA型 X射线(2.2 kW Cu靶)衍射分析Ni-P镀层的物相结构。

(3)采用CHI 660B电化学综合测试仪,在质量分数为3.5%的NaCl溶液中,以铂片为辅助电极,饱和甘汞电极为参比电极,扫描速率为1 mV/s,分别测试Ni-P镀层的动电位阳极极化曲线、循环伏安曲线,以综合评价镀层的耐点蚀性能。

(4)对Ni-P镀层进行中性盐雾实验(FQ Y025型盐雾试验箱,采用 GB/T10125-1997)和全浸蚀实验(采用 GB/T10124—1988),根据腐蚀点出现的时间评价镀层的耐蚀性能。

2 结果与讨论

2.1 镀层表面形貌

2.1.1 锡化膜的表面形貌

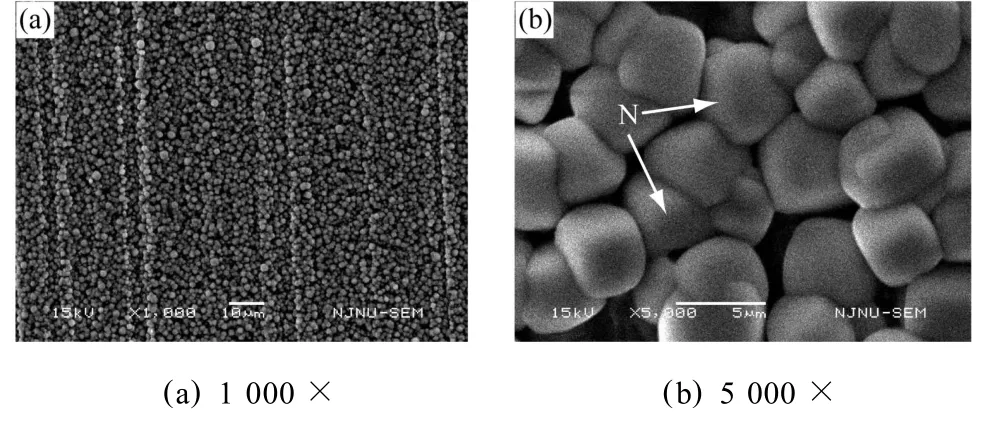

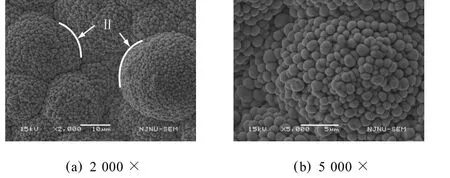

图1为锡化膜的表观形貌图。由图1(a)可以看出:锡化膜是由均匀、细小的近似球状的微粒密堆而成,直径约5μm。从图1(b)可清晰看到:微粒与微粒间有一定间隙,由于间隙的存在,使得锡转化膜微观上凹凸不平。这种形貌的锡化膜本身耐蚀性并不高,因为锡化膜主要是通过对腐蚀介质的物理隔离作用来提高基体的耐蚀性,微粒间的间隙会成为腐蚀介质浸入的通道。所以锡化后应在其上再进行化学镀Ni-P镀层,使得基体的耐蚀性进一步提高。而微粒间存在的间隙也为后续的化学镀Ni-P层提供了便利的吸附条件,可能对提高镀层与基体间的结合力有一定的助推作用。

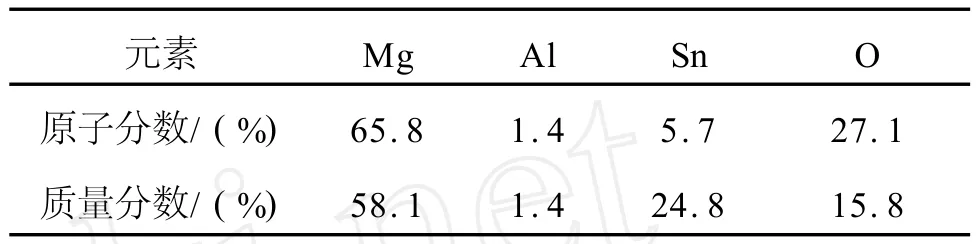

霍宏伟等[9]研究表明:锡化膜的主要成分是MgSnO3·H2O,MgAl2O4,SnO2,MgO,Al2O3。表1为锡化膜的 EDS能谱。由表1可知:锡化膜中主要含有Mg,Al,Sn和O元素,这也能在一定程度上反映出锡化膜的组成物质的种类。

图1 锡化膜的表观形貌

表1 锡化膜的EDS能谱

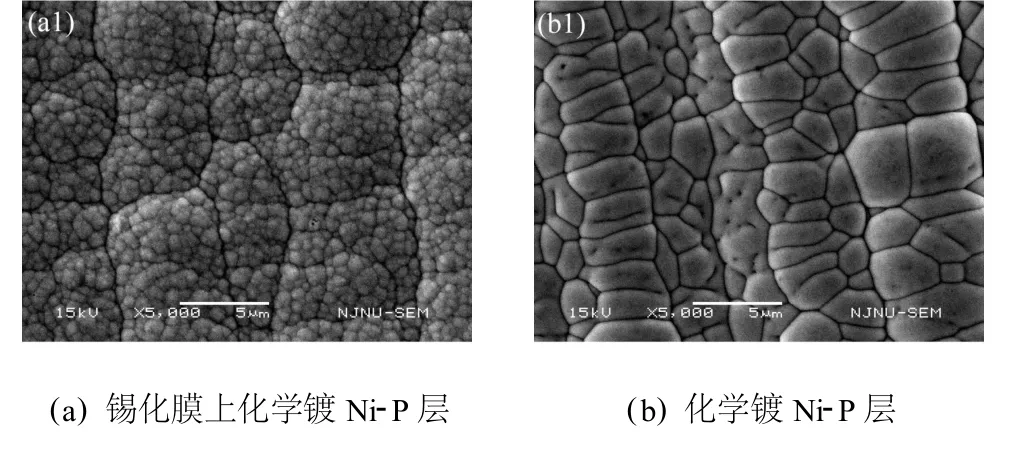

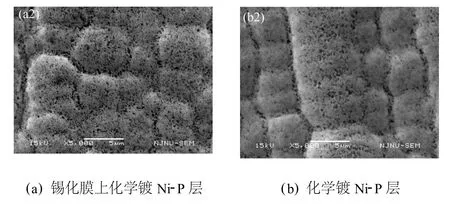

2.1.2 化学镀Ni-P层的表观形貌

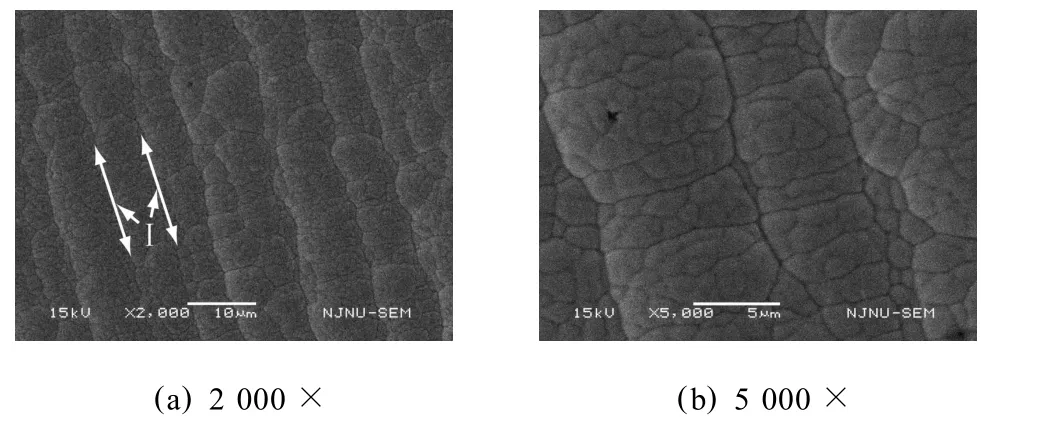

图2,图3分别为化学镀Ni-P层和锡化膜上化学镀Ni-P层的表观形貌。由图2(a)可以看出:化学镀Ni-P层具有典型的“菜花状”形貌,镀层表面的胞状物大小比较均匀,胞状物间的挤压线条呈直线型(I所示),说明前处理后的基体表面形态对镀层有着显著的影响。由图3(a)可知:锡化膜上化学镀Ni-P层的表观形貌明显不同于图2(a)的,锡化膜上化学镀Ni-P后,依然保持有锡化膜球形微粒状形貌的特点;它是以锡化膜上的球形微粒为成核点,Ni-P层不断沉积而成,胞状物间的相互挤压更为紧凑,挤压呈现出弯曲型(II所示)。

图2 化学镀Ni-P层的表观形貌

图3 锡化膜上化学镀Ni-P层的表观形貌

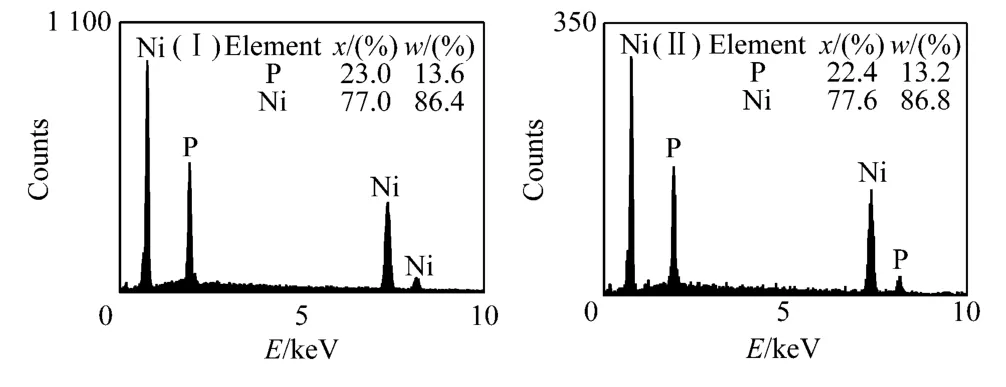

图4为化学镀Ni-P层和锡化膜上化学镀Ni-P层的EDS能谱。由图4可知:I和 II中都只含有Ni,P两种元素,且磷的的质量分数都大于12%(属于高磷镀层)。高磷镀层一般呈现特有的非晶组织,这为镀层好的耐蚀性提供了一定的基础。

图4 化学镀Ni-P层和锡化膜上化学镀Ni-P层的EDS能谱

2.2 物相结构分析

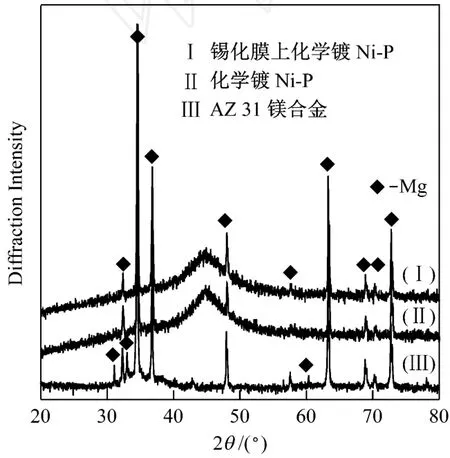

图5为两种化学镀Ni-P层的XRD衍射图。由图5可知:I和II的衍射峰中,除了Mg的衍射峰外,未见任何Ni的衍射峰存在,都仅在2θ=45°处出现了一个漫散射峰。说明磷原子大量进入镍晶格,致使镍晶格发生严重的畸变[10],呈现出典型的非晶态结构或纳米晶特征。非晶态结构无晶界、位错及孪晶等特征,因此,I和 II所得的Ni-P镀层可能具有优良的耐蚀性能,这与前文所得的结论相一致。

图5 两种化学镀Ni-P层的XRD图

2.3 耐蚀性测试

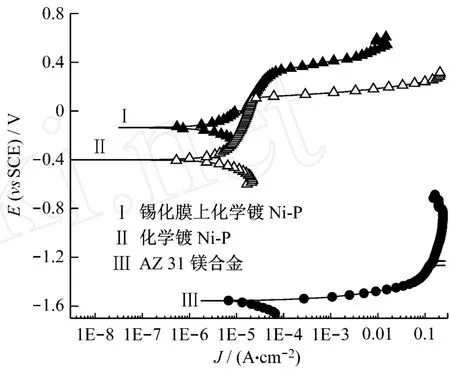

2.3.1 动电位阳极极化曲线

图6为两种化学镀Ni-P层在质量分数为3.5%的NaCl溶液中的阳极极化曲线。由图6可知:I和II的阳极极化曲线具有相同的变化趋势。Ni-P镀层本身具有自钝化性,在一定程度上很稳定,氢的去极化腐蚀很难在阴极过程发生。而在中性的NaCl溶液中,Ni-P镀层的电位要远低于氧的还原反应的电位(EO2=0.805 V)[11],表明在整个阴极过程中,氧的去极化腐蚀成为反应的控制步骤。I和II的阳极极化曲线上都显示有不同程度的电化学钝化区。此外,I和 II的自腐蚀电位较镁合金基体的提高了约1.1 V,热力学上表明Ni-P镀层具有提高镁合金耐蚀性的趋势。

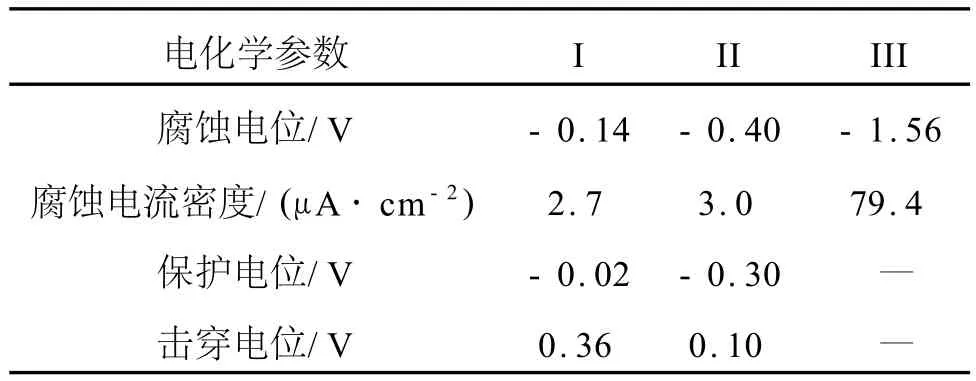

尽管I和II都有提高镁合金耐蚀性的趋势,但其影响程度却有所不同。将图6中各曲线的电化学参数列于表2。由表2可知:I的腐蚀电位比II的正移幅度更大,且I的腐蚀电流密度比II的小,表明在中性NaCl溶液中,从热力学上来说I的耐点蚀性优于II的。因Ni-P镀层在NaCl溶液中主要发生的是点蚀,而对于这种本身具有自钝化能力的Ni-P镀层而言,仅通过阳极极化曲线中的腐蚀电流密度来评价其耐点蚀性能是不足的,须借助其他方法来评价。

图6 两种化学镀Ni-P层的动电位阳极极化曲线

表2 图6中曲线的电化学参数

2.3.2 环形阳极极化曲线

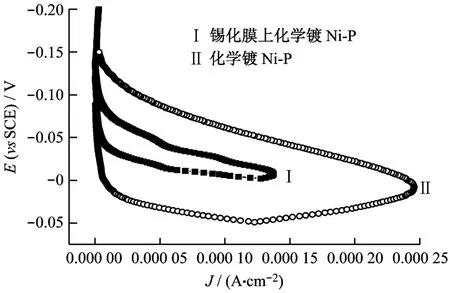

图7 两种化学镀Ni-P层的环形阳极极化曲线

图7为两种化学镀Ni-P层在质量分数为3.5%的NaCl溶液中的环形阳极极化曲线。由图7可知:I的击穿电位与保护电位之间的差值比II的小很多,同时I的环形面积比 II的约小3倍。说明在25℃,质量分数为3.5%的NaCl溶液中 I的耐点蚀性能可能优于II的,因为击穿电位与保护电位都与测量条件有关。这与由图6中从热力学上得出的结论是相一致的。但要评价镀层耐点蚀性能仍需要综合考虑实际的介质条件和环境状况等众多因素。

2.3.3 中性盐雾实验和浸泡实验

两种化学镀Ni-P层的耐中性盐雾实验表明:I的耐盐雾时间(7 h)比II的(5.5 h)提高了约1.5 h。说明I具有更优的耐中性NaCl溶液点蚀性能。

图8和图9分别为两种化学镀Ni-P层在不同溶液中浸泡实验后的表面形貌。由图8和图9可知:在质量分数为3.5%的HCl溶液中浸泡5 h后,两种化学镀Ni-P层的表面都出现了大量的黑色腐蚀小点;在质量分数为3.5%的NaCl溶液中浸泡24 h后,两种化学镀Ni-P层表面的胞状物间的挤压线条更加清晰可见,且镀层的颜色都有所变淡,锡化膜上化学镀Ni-P层的表面几乎未发现有腐蚀小斑点;而化学镀Ni-P层的表面已有少量微小的黑点。

图8 两种化学镀Ni-P层经 HCl浸泡后的表面形貌

图9 两种化学镀Ni-P层经NaCl浸泡后的表面形貌

综上所述,两种化学镀Ni-P层在质量分数为3.5%的 HCl溶液中的耐蚀性能都较差;但锡化膜上化学镀Ni-P层具有比化学镀Ni-P层更好的耐NaCl溶液点蚀性能。这和前文所得结论相一致。

3 结论

(1)锡化膜是由均匀、细小的近似球状微粒密堆而成,微粒间有一定的间隙,对后续的化学镀Ni-P层有一定的吸附作用,可能对提高镀层与基体间的结合力有一定的助推作用。

(2)本实验所获得的两种化学镀Ni-P层都属于高磷镀层,呈现出特有的非晶态结构特征,为得到好的耐蚀性能提供了一定的基础。

(3)阳极极化曲线表明:锡化膜上化学镀Ni-P层耐点蚀性能好于化学镀Ni-P层的;环形阳极极化曲线及盐雾和浸泡实验表明:前者的耐中性NaCl点蚀性能要优于后者的。

[1] 刘新宽,向阳辉,胡文彬,等.镁合金化学镀镍层的结合机理[J].中国腐蚀与防护学报,2002,22(4):233-236.

[2] Baskaran I,SankaraN T S N,StephenA.Effectof accelerators and stabilizers on the formation and characteristics of electroless Ni-P deposits[J].Materials Chemistry and Physics,2006,99(1):117-126.

[3] Stremsdoerfer G,Omidvar H,Roux P,et al.Deposition of thin films of Ni-P and Ni-B-P by dynamic chemical plating[J].Journal of Alloys and Compounds,2008,466(1):391-397.

[4] 卫英慧,许并社.镁合金腐蚀防护的理论与实践[M].北京:冶金工业出版社,2007,26-80.

[5] Song Y W,Shan D Y,Han E H.High corrosion resistance of electroless composite plating coatings on AZ91D magnesium alloys[J].Electrochimica Acta,2008,53(5):2 135-2 143.

[6] 霍宏伟,李明升,尹红生,等.AZ 91D镁合金化学镀镍前处理工艺及腐蚀行为研究[J].表面技术,2006,35(5):40-42.

[7] Rajan A,Zhou W.Electroless nickel plating on AZ91D magnesium alloy:Effect ofsubstrate microstructure and plating parameters[J].Surface and Coatings Technology,2004,179(2):124-134.

[8] 霍宏伟,李瑛,王福会.AZ91D镁合金化学镀镍[J].中国腐蚀与防护学报,2002,22(1):14-17.

[9] 霍宏伟,李瑛,王福会.化学转化膜上沉积镍对镁合金耐腐蚀性能的影响[J].中国有色金属学报,2004,14(2):267-272.

[10] 胡光辉,吴辉煌,杨防祖.镍磷化学镀层的耐蚀性及其与磷含量的关系[J].物理化学学报,2005,21(11):1 299-1 302.

[11] 曾荣昌,韩恩厚.材料的腐蚀与防护[M].北京:化学工业出版社,2006:36-40.

A Research on the Performance of Stannate Conversion Film plus Electroless Ni-P Coating on AZ 31 Magnesium Alloy

YUANLiang, MA Li-qun, YANG Meng, QIN Tie-nan, WANGJuan, DINGYi

(College of Materials Science and Engineering,Nanjing University of Technology,Nanjing 210009,China)

In order to improve the corrosion resistance of AZ 31 magnesium alloy,electroless Ni-P plating is combined with chemical conversion treatment,that is,the alloy is first treated with stannate conversion,and then electroless Ni-P plating is carried out on the conversion film.The compositions,structure and corrosion resistance of the conversion film and the electroless Ni-P coating were studied.The results show that stannate conversion film on the surface of AZ 31 magnesium alloy film is formed by small uniform spherical particles,between which the gaps can provide good adsorption conditions for subsequent electroless Ni-P plating,that can improve the bonding strength between coating and substrate to some extent.The anodic polarization curves in NaCl solution with a mass fraction of 3.5%show that the pitting corrosion resistance of the electroless Ni-P coating on stannate conversion film is better than that of conventional electroless Ni-P coating,and circular anodic polarizalion curves,salt spray and immersion test show that the stannate conversion film plus electroless Ni-P coating has a better pitting corrosion resistance of neutral NaCl solution.

stannate conversion film;electroless Ni-P plating;pitting corrosion;circular anodic polarization curves

TQ 153

A

1000-4742(2010)06-0029-04

2010-05-14