硫酸盐三价铬电沉积铬-磷合金工艺的研究

2010-12-28郝照辉屠振密毕四富胡会利孙化松哈尔滨工业大学威海应用化学系山东威海264209

郝照辉, 屠振密, 毕四富, 胡会利, 孙化松(哈尔滨工业大学(威海)应用化学系,山东威海264209)

硫酸盐三价铬电沉积铬-磷合金工艺的研究

郝照辉, 屠振密, 毕四富, 胡会利, 孙化松

(哈尔滨工业大学(威海)应用化学系,山东威海264209)

优选和开发了一种在质量浓度低的硫酸盐三价铬镀液中电沉积铬-磷合金的工艺。采用正交实验法得到了最佳镀液组成和工艺条件,并对镀液和镀层的性能进行了测试。测试结果显示:镀液的稳定性好,沉积速率快,光亮电流密度范围宽;镀层外观光亮,结合力、耐蚀性优良。

三价铬电镀;硫酸盐;铬-磷合金;装饰性;耐蚀性;CASS实验

0 前言

随着现代工业的迅速发展和人们审美观的不断变化,对镀层的外观及其电化学性能、耐蚀性、耐磨性、可焊性、润滑性和磁性能等提出了更高的要求。合金镀层可以赋予材料表面优良的物理及电化学性能,其研究和应用范围越来越广泛。

铬-磷合金镀层具有外观装饰性好、硬度高、抗氧化、耐蚀性好、高温下仍能保持较高硬度等优点[1-3],所以进一步研究和开发在三价铬体系中电镀铬-磷合金的工艺具有一定的应用前景[4-6]。

1 实验

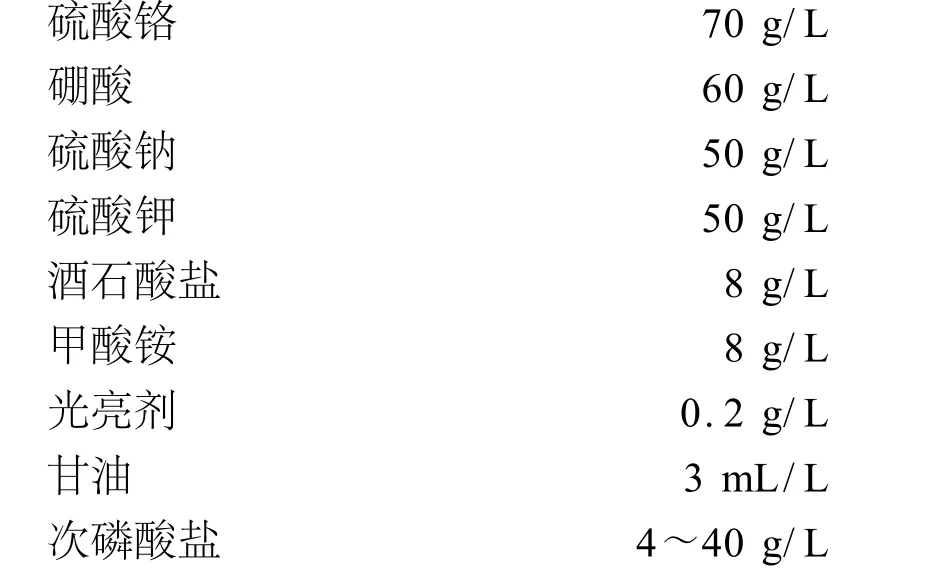

1.1 电沉积铬-磷合金工艺

在前期的工作和进一步优选的基础上,得到以下基本工艺:

其中:硫酸铬是主盐,甲酸铵和酒石酸盐是配位剂,硫酸钠和硫酸钾是导电盐,硼酸是缓冲剂,甘油和光亮剂是添加剂;次磷酸盐是磷的来源,也是配位剂,其具体质量浓度通过进一步优选得到。

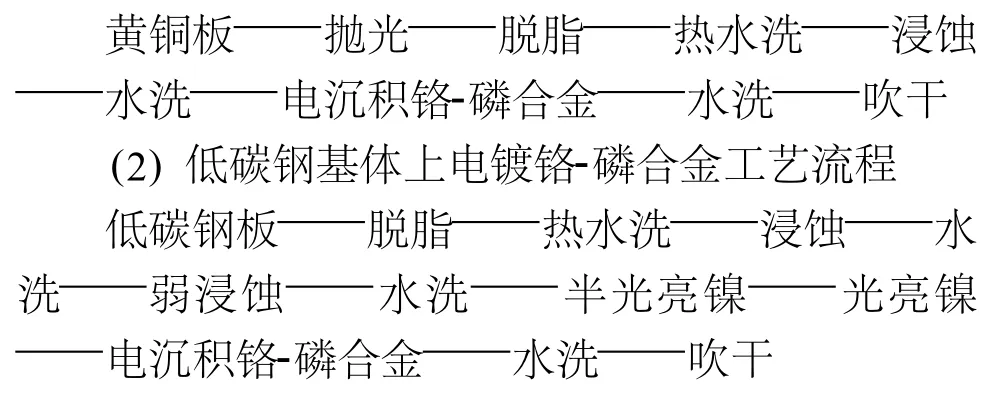

1.2 工艺流程

(1)铜基体上电镀铬-磷合金工艺流程

1.3 测试方法

(1)采用美国Gamry公司的Gamry PC 750型电化学工作站进行电化学测试。

电化学测试在三电极体系中进行,腐蚀溶液选用质量分数为3.5%的NaCl溶液,p H值为7.0;研究电极选用面积为1 cm2的试片,辅助电极为铂片,参比电极选用饱和甘汞电极。以开路电位为基准电位,扫描范围为±0.25 V,扫描速率为5 mV/s。体系稳定后测试,使用仪器自带软件对数据进行拟合处理,得到腐蚀电位和腐蚀电流密度,以表征镀层耐蚀性能。

(2)采用德国Bruker公司生产的S4-explorer型X射线荧光光谱仪测量镀层厚度和沉积速率。

(3)采用赫尔槽实验检测电镀光亮区间。采用250 mL赫尔槽,电流为3 A,电镀时间为5 min,阳极为7 cm×10 cm的钛基涂层阳极。

(4)醋酸盐雾实验(CASS)采用以低碳钢/半光亮镍/光亮镍为底层的铬-磷合金镀层为试片,其中,半光亮镍20μm,光亮镍约10μm,铬-磷合金镀层为0.25μm。将试片放于盐雾腐蚀实验箱中,使试片在箱内与垂直线成15°~30°,设置盐雾箱喷雾温度为50℃,饱和温度为55℃,连续喷雾36 h;取出试片用去离子水漂洗、吹干后,按 GB/T 6461-2002标准评定。

(5)采用北京普析通用公司生产的XD-2型X射线衍射仪对镀层结构进行分析。起始角为20°,终止角为90°,步宽为0.04°,波长为1.540 6 nm,电压为30 kV,电流为20 mA。

2 结果与讨论

2.1 镀液中次磷酸钠的影响

2.1.1 次磷酸钠对光亮范围的影响

通过对含有不同质量浓度的次磷酸钠的镀液进行赫尔槽实验,测定其对镀层光亮范围的影响。实验条件:电流为3 A,在40℃下电镀5 min,p H值为3.0。结果表明:次磷酸钠的质量浓度较低(4 g/L)时,赫尔槽试片高电流密度区漏镀;次磷酸钠的质量浓度为8 g/L时,光亮范围为2~15 A/dm2;当次磷酸钠的质量浓度大于8 g/L时,其对赫尔槽试片光亮区间无明显影响。所以次磷酸钠的质量浓度应在8 g/L以上为好。

2.1.2 次磷酸钠对镀液稳定性的影响

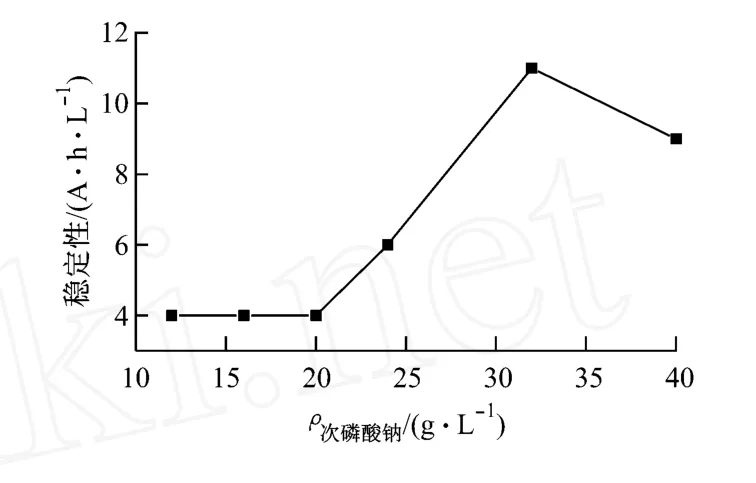

采用赫尔槽实验研究次磷酸钠对镀液稳定性的影响。取250 mL镀液,进行赫尔槽实验,电镀过程中不对镀液进行任何调整,通过镀液的稳定性来判定镀液的寿命。次磷酸钠作为主要的配位剂,对体系的稳定性影响很大,如图1所示。

由图1可知:当次磷酸钠的质量浓度较低时,镀液稳定性很差,其质量浓度低于20 g/L时,电镀4(A·h)/L赫尔槽试片,高电流密度区即出现漏镀;当次磷酸钠的质量浓度为32 g/L时,镀液稳定性相对较高,可以达到11(A·h)/L;当次磷酸钠的质量浓度高于32 g/L时,可以认为镀液的稳定性随着次磷酸钠的质量浓度的增大而提高,但当次磷酸钠的质量浓度为40 g/L时,镀液稳定性略有降低。

图1 次磷酸钠对稳定性的影响

2.1.3 次磷酸钠对沉积速率的影响

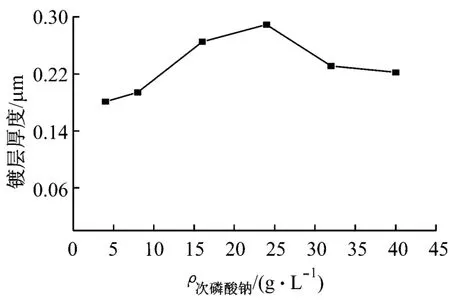

改变次磷酸钠的质量浓度,对沉积速率有较大的影响。沉积速率以电镀5 min的试片的厚度表征。实验结果,如图2所示。

图2 次磷酸钠对沉积速率的影响

由图2可知:随着次磷酸钠的质量浓度的增大,电镀5 min的试片的厚度先增加,即:沉积速率首先随着次磷酸钠的质量浓度的增大而提高;但当次磷酸钠的质量浓度达到一定值后,继续提高其质量浓度,可能导致配位状态发生改变,从而使沉积速率下降。

2.1.4 次磷酸钠对镀层中磷的质量分数的影响

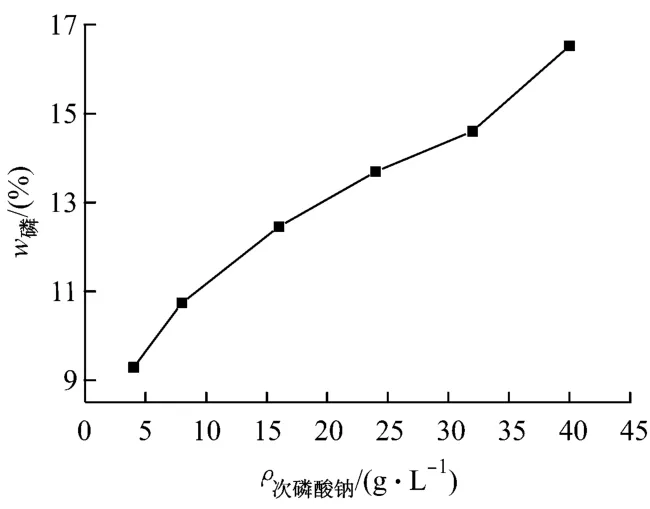

次磷酸钠在镀液中既是配位剂,也是镀层中磷的来源,其质量浓度对镀层中磷的质量分数有很大影响。实验结果,如图3所示。

图3 次磷酸钠对镀层中磷的质量分数的影响

由图3可知:镀层中磷的质量分数随着镀液中次磷酸钠的质量浓度的增大而提高。所以可以通过控制次磷酸钠的质量浓度来获得磷的质量分数不同的铬-磷合金镀层。

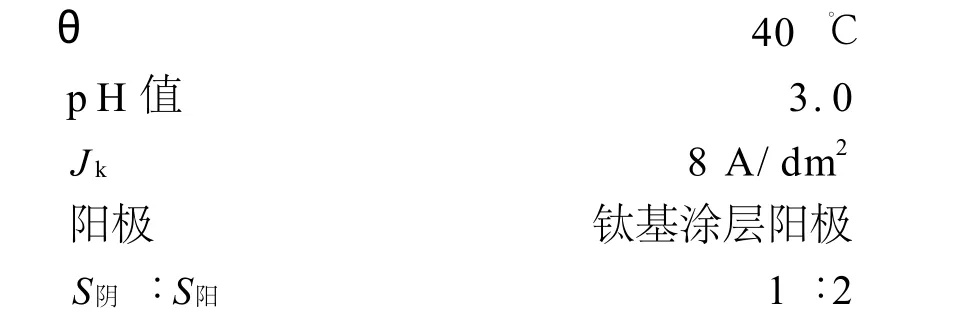

2.2 单因素及正交实验

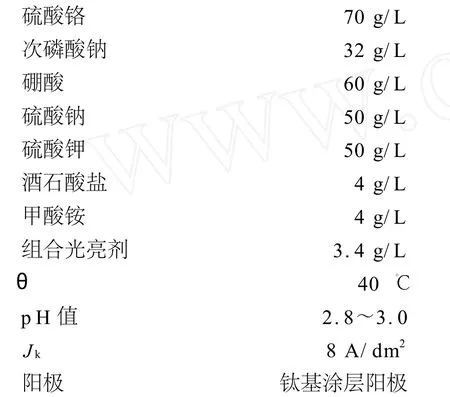

通过单因素和正交优选实验,得到了电沉积铬-磷合金的最佳工艺:

2.3 镀层性能测试

2.3.1 镀层外观

铬-磷合金镀层外观光亮、平整、结晶细致,为亚光色。在光亮镍上施镀可得到美观的装饰亚光外观,且镀层光亮范围宽。

2.3.2 镀层结合力

通过结合力实验,合金镀层在铜或镍基体上的结合强度良好。

2.3.3 镀层耐蚀性

(1)电化学测试

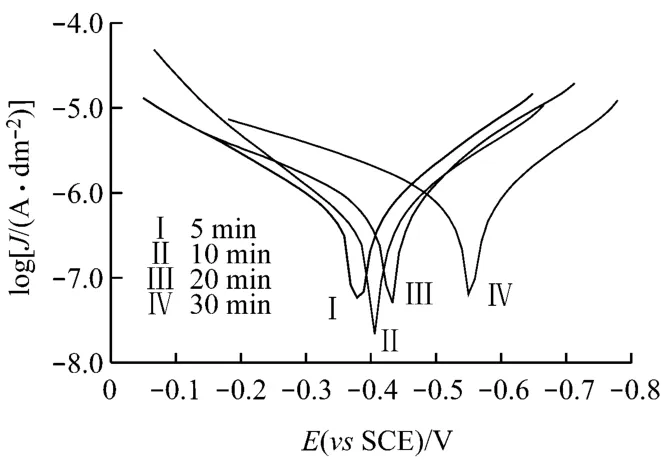

电镀时间对铬-磷合金镀层耐蚀性的影响,如图4所示。由 Tafel曲线计算得到的腐蚀电流密度和腐蚀电位,如表1所示。

图4 电镀时间对铬-磷合金镀层耐蚀性的影响

由图4和表1可知:随电镀时间的增加,镀层的腐蚀电位逐渐降低,腐蚀电流密度先降低后增加;当电镀时间为10 min时,腐蚀电流密度最小,耐蚀性最好。

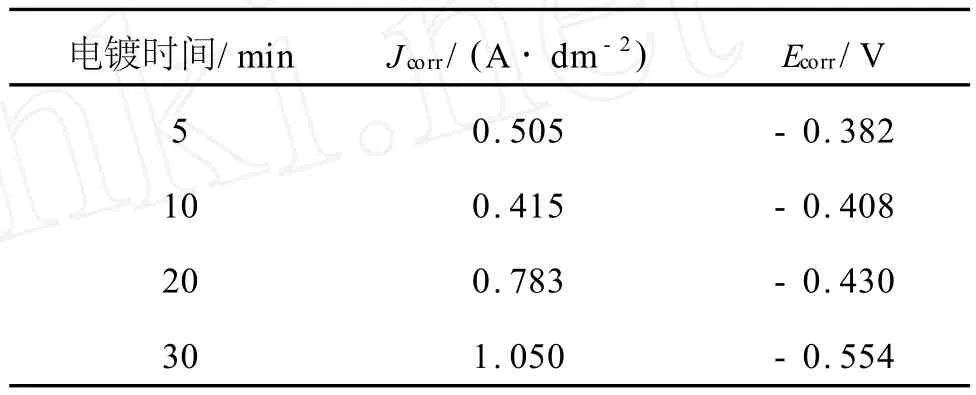

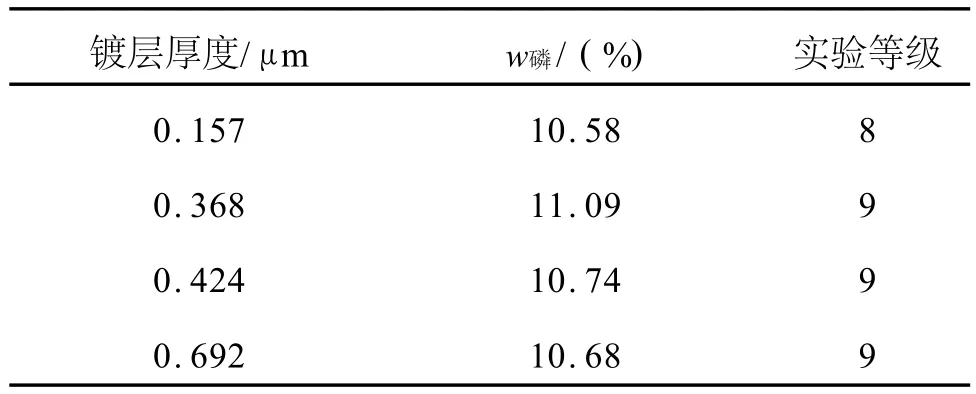

(2)醋酸盐雾实验

对不同厚度的铬-磷合金镀层进行醋酸盐雾实验,测试时间36 h。测试结果按 GB/T 6461-2002标准进行评定。评定结果,如表2所示。

表1 拟合数据

表2 铬-磷合金镀层的醋酸盐雾实验结果

由实验结果可知:经过36 h实验后,镀层厚度非常薄(0.157μm)的试片有少量腐蚀;其他试片镀层依旧保持较好的光泽性。

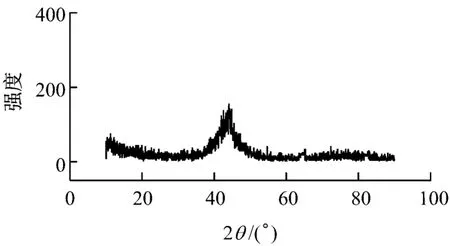

2.3.4 镀层XRD衍射图

基体为低碳钢,镀层厚度约为3μm左右,其XRD图,如图5所示。

图5 铬-磷合金镀层的XRD衍射图

由图5可以看出:在衍射角2θ=43°处有一“馒头峰”出现,说明铬-磷合金镀层为非晶态镀层。经实验分析发现:镀层中磷的质量分数约为11%。镀层中存在大量的非金属元素磷是镀层形成非晶态的主要原因。

3 结论

(1)电沉积铬-磷合金镀层外观光亮、致密、平整,为亚光色。在光亮镍上电沉积铬-磷合金可获得美观的装饰性亚光色镀层,赫尔槽实验光亮范围宽。

(2)通过对镀液性能测试,证明镀液有良好的稳定性、较宽的光亮电流密度范围以及较高的沉积速率。

(3)通过对合金镀层性能测试,表明镀层对基体有良好的结合强度和优良的耐蚀性。

(4)通过对铬-磷合金镀层 XRD分析,表明铬-磷合金镀层为非晶态镀层。

[1] 孙化松,屠振密,李永彦,等.常温高效硫酸盐三价铬电镀工艺[J].材料保护,2010,43(1):25-27.

[2] 赵坤,屠振密,李永彦,等.稀土元素对硫酸盐三价铬镀铬工艺的影响[J].电镀与环保,2009,29(2):13-15.

[3] 臧海梅,屠振密,毕四富,等.电镀三价铬镀液中 Cr6+的测定[J].电镀与环保,2009,29(2):42-44.

[4] Zeng Zhi-xiang, Liang Ai-min, Zhang Jun-yan.Electrochemical corrosion behavior of chromium-phosphorus coatings electrodeposited from trivalent chromium baths[J].Electrochimica Acta,2008,53(24):7 344-7 349.

[5] 屠振密,杨哲龙,阎康平,等.电镀铬-镍合金的研究[J].材料保护,1983,16(5):17-21.

[6] Deneve B A, Lalvani S B. Electrodeposition and characterization of amorphous Cr-P alloys[J].Journal of Applied Electrochemistry,1992,22(4):341-346.

A Study of Electrodepositing Cr-P Alloy from Sulfate Trivalent Chrome Bath

HAO Zhao-hui, TU Zhen-mi, BI Si-fu, HU Hui-li, SUN Hua-song

(Department of Applied Chemistry,Harbin Institute of Technology at Weihai,Weihai 264209,China)

A process for electrodepositing Cr-P alloy from low mass concentration sulfate trivalent chrome bath was selected and developed.The best bath composition and operating conditions were obtained by orthogonal tests.The characteristics of the bath solution and layer were also tested.The test results show that the solution has a good stability,high deposition rate,wide bright range,and the coating layer has a bright appearance,good adherence and good corrosion resistance.

trivalent chromium plating;sulfate;decoration;corrosion resistance;CASS experiment

TQ 153

A

1000-4742(2010)06-0009-04

2010-05-18