离子液体电沉积铁-钴合金工艺的研究

2010-12-28苏彩娜安茂忠杨培霞徐加民谷红微

苏彩娜, 安茂忠, 杨培霞, 徐加民, 谷红微

(哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

离子液体电沉积铁-钴合金工艺的研究

苏彩娜, 安茂忠, 杨培霞, 徐加民, 谷红微

(哈尔滨工业大学化工学院,黑龙江哈尔滨 150001)

在室温离子液体1-丁基-3-甲基咪唑氟硼酸盐(BMIM-BF4)体系中,研究了Fe-Co合金在铜基体上的电沉积。制备得到的合金薄膜表面光滑、致密,与基体结合牢固,具有金属光泽。综合考察了沉积电势、主盐的总浓度、Fe2+与Co2+的浓度比、电解液温度及沉积时间对镀层成分及外观形貌的影响。采用FE-SEM观察 Fe-Co合金薄膜的表面形貌,采用 EDAX测定Fe-Co合金薄膜的组成。结果表明:在离子液体电解液中所得到的Fe-Co合金镀层中铁的质量分数为34.6%~82.6%。

Fe-Co合金;1-丁基-3-甲基咪唑氟硼酸盐;离子液体;电沉积

0 前言

与常规的有机溶剂相比,离子液体具有不挥发、不易燃烧、较小的毒性、对有机物和无机物均有良好的溶解性、高的导电性和宽的电化学窗口等优点。因此,离子液体作为新一代的绿色溶剂正日益受到人们的重视。目前,已被广泛应用在萃取分离、有机反应、电化学、催化剂等各个领域。研究人员对在离子液体中电沉积各种金属及合金进行了广泛的研究。从目前的研究看,对于电沉积合金镀层主要是在 EMIC-AlCl3或 EMIC-ZnCl2型离子液体中进行。Tsuru等[1-2]探讨了在[bPy]Cl-AlCl3室温熔盐体系中电沉积 Al-Ti合金及 Al-Ni合金等。Zhu等[3]通过在含有铜盐的 EMIC-AlCl3熔盐体系中添加体积分数为45.4%的苯,采用阶跃脉冲和正反向脉冲电流电沉积Al-Cu合金。Frank等[4]在Lewis酸性EMIC-AlCl3熔盐体系中沉积出Al-Mn纳米级合金晶体。Chen等[5]在 EMIC-ZnCl2熔盐体系中电沉积制备 Zn-Co合金。Koura等[6]从EMIC-ZnCl2-NiCl2和EMIC-EtOH-ZnCl2-NiCl2常温熔盐中电沉积 Zn-Ni合金。Sun等[7]在含有PtCl2的Lewis酸性 EMIC-ZnCl2体系中,在多晶钨基体上电沉积得到 Pt-Zn合金。Iwagishi等[8]研究了在[EMIM]Br-ZnBr2中添加 MgBr2和乙二醇电沉积制备Zn-Mg合金。

Fe-Co合金是一种重要的磁性金属,其作为有着一系列优异磁性能的软磁材料,具有高的饱和磁化强度、高的起始磁导率及最大的磁导率、磁滞伸缩小和高的居里温度等特点。近年来,人们通过各种方法制备 Fe-Co合金。朱虹等[9]采用了液相还原法,通过控制微粒的生长条件,制备了不同成分、不同尺寸的Fe-Co合金粉末微粒,研究了在不同生长条件下得到的合金微粒的微结构及形状对其磁性能的影响。Wei等[10]采用液相还原法制备了 Fe-Co合金纳米线/纳米管。高禄梅等[11]采用交流电化学沉积法在多孔阳极氧化铝的柱形微孔内制备Fe0.5-Co0.5合金磁性纳米线有序阵列。而关于离子液体电沉积Fe-Co合金的文献还未见报道。本文以离子液体BMIM-BF4为电解液电沉积 Fe-Co合金镀层;研究电解液组成和电沉积工艺条件对Fe-Co镀层组成与外观形貌的影响,以此确定各工艺条件的影响规律及较佳工艺条件。

1 实验

1.1 实验材料

纯度为99%的1-丁基-3-甲基咪唑四氟硼酸盐,分析纯无水 CoCO3,分析纯铁粒,化学纯氟硼酸,其余试剂均为分析纯。

1.2 电镀工艺

在充满氩气的真空手套箱内进行电解液的配制,称取一定量的1-丁基-3-甲基咪唑四氟硼酸盐,加入相应的无水钴盐和铁盐,使之全部溶解,配成透明溶液。采用三电极体系进行电沉积,工作电极是纯度为 99.99%的铜片,参比电极是纯度为99.99%的铂丝,辅助电极是纯度为99.99%的铂片。基体的前处理采用常规的碱性除油,在质量分数为20%的盐酸水溶液中酸洗及水洗,干燥后进行电沉积。电沉积后,从电解液中取出试样,用乙醇和蒸馏水小心地将附着的离子液体洗掉,干燥储存。

1.3 镀层形貌及成分分析

采用美国 Perkin-Elmer Optima公司生产的PHI 5700型X射线光电子能谱仪(EDS)对镀层进行微区定量分析。

2 结果与讨论

2.1 主盐的总浓度对镀层的影响

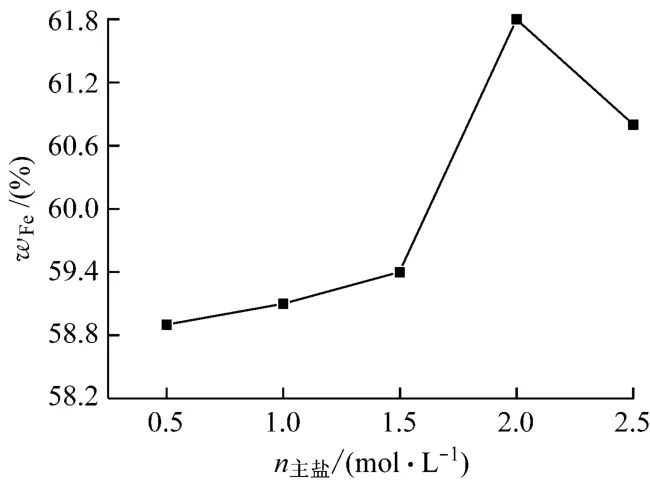

一般金属离子的总浓度变化时,合金成分仅在一个有限的范围内变化。考察了主盐的总浓度对Fe-Co合金镀层组成的影响。保持电解液中 Fe2+与Co2+的浓度比为1.0∶1.5不变,改变其总浓度进行研究。工艺条件如下:电解液温度为30℃,沉积电势为-1.6 V,电沉积时间为5 min。主盐的总浓度对Fe-Co合金镀层组成的影响,如图1所示。

由图1可知:当保持溶液中Fe2+与Co2+的浓度比不变,随着电解液中金属离子的总浓度的增加,Fe-Co合金镀层中铁的质量分数也略有升高;但镀液中主盐的总浓度的变化对Fe-Co合金镀层中铁与钴的质量分数的影响不大。当主盐的总浓度为2.0 mol/L时,Fe-Co合金镀层中铁的质量分数最高,达到61.8%。实验发现:随着电解液中金属离

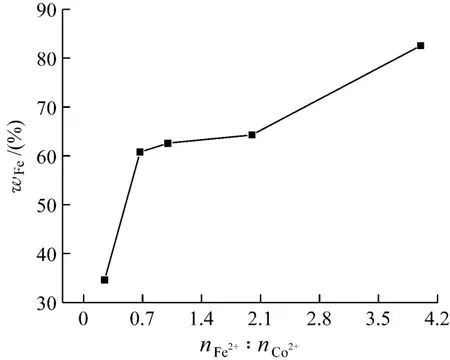

2.2 Fe2+与Co2+的浓度比对镀层质量的影响

当保持电解液中主盐的总浓度不变,改变Fe2+与Co2+的浓度比,一般可以获得任意成分的合金镀层。考察了 Fe2+与Co2+的浓度比对Fe-Co合金镀层组成的影响。保持 Fe2+和Co2+的总浓度为2.5 mol/L不变,改变电解液中 Fe2+与Co2+的浓度比。工艺条件如下:电解液温度为30℃,沉积电势为-1.6 V,电沉积时间为5 min。Fe2+与 Co2+的浓度比对Fe-Co合金镀层组成的影响,如图2所示。子的总浓度的升高,合金镀层外观光亮性提高。

图1 主盐的总浓度对Fe-Co合金镀层组成的影响

图2 nFe2+∶nCo2+对Fe-Co合金镀层组成的影响

由图2可知:当电解液中主盐的总浓度保持不变,随着电解液中 Fe2+与 Co2+的浓度比的增大,Fe-Co合金镀层中铁的质量分数增加。通过改变Fe2+与 Co2+的浓度比可以得到铁的质量分数在34.6%~82.6%之间变化的 Fe-Co合金镀层。实验发现:Fe2+与Co2+的浓度比的变化对 Fe-Co合金镀层外观质量无明显影响。

2.3 沉积电势对镀层的影响

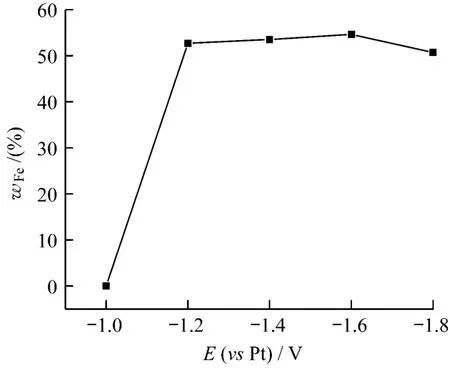

考察了沉积电势对 Fe-Co合金镀层组成的影响。工艺条件如下:电解液温度为30℃,电沉积时间为5 min,Fe2+和Co2+的浓度分别为1.0 mol/L和1.5 mol/L。沉积电势对Fe-Co合金镀层组成的影响,如图3所示。

图3 沉积电势对Fe-Co合金镀层组成的影响

由图3可知:当沉积电势高于-1.0 V时,无镀层;随着沉积电势的负移,Fe-Co合金镀层的组成改变较小。实验发现:当沉积电势在-1.4~-1.6 V范围内,均可得到均匀、光亮的Fe-Co合金镀层。因此,本实验选择沉积电势为-1.4~-1.6 V。

2.4 电解液温度对镀层的影响

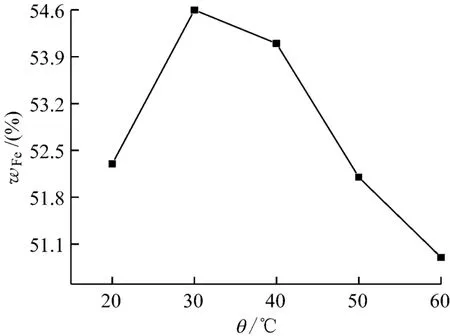

电解液温度对合金镀层组成的影响是通过它对阴极极化、金属离子在扩散层中的浓度及金属在阴极沉积时的电流效率等综合影响的结果。考察了电解液温度对Fe-Co合金镀层组成的影响。工艺条件如下:沉积电势为-1.6 V,电沉积时间为5 min,Fe2+和 Co2+的浓度分别为 1.0 mol/L和1.5 mol/L。电解液温度对Fe-Co合金镀层组成的影响,如图4所示。

图4 电解液温度对Fe-Co合金镀层组成的影响

由图4可知:随着电解液温度升高,Fe-Co合金镀层中铁的质量分数先升高后降低。这是由于随着温度的上升,离子液体的黏度降低,提高了放电离子在电解液中的传递速率。实验发现:当电解液温度在30~50℃之间时,可得到外观较好、均匀光亮的Fe-Co合金镀层。考虑到高温易导致 Fe2+氧化,本实验认为适宜的温度为30℃。

2.5 电沉积时间对镀层的影响

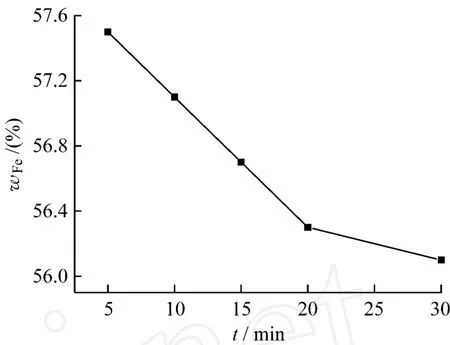

考察了电沉积时间对Fe-Co合金镀层组成的影响。工艺条件如下:电解液温度为30℃,沉积电势为-1.6 V,Fe2+和Co2+的浓度分别为1.0 mol/L和1.5 mol/L。电沉积时间对Fe-Co合金镀层组成的影响,如图5所示。

图5 电沉积时间对Fe-Co合金镀层组成的影响

由图5可知:电沉积时间对 Fe-Co合金镀层组成的影响不明显,随着沉积时间的延长,Fe-Co合金镀层中铁的质量分数略有下降。实验发现:镀层厚度较厚时,光亮性下降,颜色变得灰暗;但长时间的电沉积得到的镀层仍然均匀、致密。

3 结论

以离子液体BMIM-BF4为电解液,研究了电沉积Fe-Co合金的工艺条件和电解液的组成对Fe-Co合金镀层组成的影响。综合考察了主盐的总浓度、Fe2+与Co2+的浓度比、沉积电势、电解液温度和电沉积时间对Fe-Co合金电沉积工艺的镀层组成及外观形貌的影响规律。基于以上分析可知:主盐的总浓度、沉积电势、电解液温度和电沉积时间对Fe-Co合金镀层组成的影响较小;Fe2+与Co2+的浓度比对Fe-Co合金镀层组成的影响较大。通过改变 Fe2+与Co2+的浓度比可以得到铁的质量分数在34.6%~82.6%之间变化的Fe-Co合金镀层。

[1] Ali M R,Nishikata A,Tsuru T.Electrodeposition of Al-Ni intermetallic compounds from aluminum chloride-N-(n-butyl)-pyridinium chloride room temperature molten salt[J].Journal of Electroanalytical Chemistry, 2001,513(2):111-118.

[2] Tsuda T,Hussey C L,Stafford G R,et al.Electrochemistry of titanium and the electrodeposition of Al-Ti alloys in the lewis acidic aluminum chloride-1-ethyl-3-methylimidazolium chloride melt[J].Journal of the Electrochemical Society,2003,150(4):C234-C243.

[3] Zhu Q,Hussey C L.Galvanostatic pulse plating of bulk Cu-Al alloys on nickel electrodes from room-temperature chloroaluminate molten salts containing benzene[J].Journal of the Electrochemical Society,2002,149(5):C268-C273.

[4] Endres F,Bukowski M, Hempelmann R, et al.Electrodeposition of nanocrystalline metals and alloys from ionic liquids[J].Angewandte Chemie International Edition,2003,42(29):3 428-3 430.

[5] Chen P Y,Sun I W. Electrodeposition ofcobaltand zinc-cobalt alloys from a lewis acidic zinc chloride-1-ethyl-3-methylimidazolium chloride molten salt[J].Electrochimica Acta,2001,46(8):1 169-1 177.

[6] Koura N,Suzuki Y,Idemoto Y,et al.Electrodeposition of Zn-Ni alloy from ZnCl2-NiCl2-EMIC and ZnCl2-NiCl2-EMICEtOH ambient-temperature molten salts[J].Surface and Coatings Technology,2003,169:120-123.

[7] Huang J F,Sun I W.Electrodeposition of Pt-Zn in a lewis acidic ZnCl2-1-ethyl-3-methylimidazolium chloride ionic liquid[J].Electrochimica Acta,2004,49(19):3 251-3 258.

[8] Iwagishi T, Sawada K, Yamamoto H, et al.Electrodeposition of zinc-magnesium alloy from 1-ethyl-3-methylimidazorium bromide molten salt[J].Electrochemistry,2003,71(5):318-321.

[9] 朱虹,杨志民,杜军.超细铁钴合金粉末微结构及其磁性能研究[J].稀有金属,2008,32(3):289-293.

[10] Wei X W,Zhu G X,Wang D.A solution route to Fe-Co alloy nanowires/nanorods[J].Journal ofAnhui Normal University:Natural Science,2007,30(3):282-286.

[11] 高禄梅,宋晓平,王胖胖,等.铁钴合金纳米线有序阵列的制备及其磁性表征[J].西安交通大学学报,2006,40(10):1 139-1 143.

Electrodeposition of Fe-Co Alloy from an Ionic Liquid

SU Cai-na, AN Mao-zhong, YANG Pei-xia, XU Jia-min, GU Hong-wei

(School of Chemical Engineering and Technology,Harbin Institute of Technology,Harbin 150001,China)

The electrodeposition of Fe-Co alloy on copper substrate was investigated in room-temperature l-butyi-3-methylimidazolium tetrafluoroborate(BMIM-BF4)ionic liquid.The Fe-Co alloy films prepared in this ionic liquid are smooth,compact,adhesive,and have a metallic luster.The effects of several factors on the composition and the appearance of Fe-Co alloy films were studied,such as deposition potential,total concentration of main salt,temperature and the ratio of Fe2+/Co2+. The micromorphology ofthe electrodeposits was observed by scanning electron microscope (FE-SEM)micrographs,SEM image of Fe-Co deposit showed that the Fe-Co grains were small and dense,the average grain size of Fe-Co was in the nanosize regime.Energy dispersive X-ray analysis(EDAX)was used to examine the composition of Fe-Co deposits obtained.The results indicate that the content of Fe in the Fe-Co alloy films obtained was in the range from 34.6%to 82.6%.

Fe-Co alloy;1-butyl-3-methylimidazolium tetrafluoroborate;ionic liquid;electrodeposition

TQ 153

A

1000-4742(2010)06-0024-04

国家自然科学基金(No.50774025)和高等学校博士学科点专项科研基金(No.20060213020)资助项目

2010-04-18

·综 述·