可逆终轧机设定模型在安钢炉卷轧机上的应用

2010-12-08于明兴张广清牛庆林

于明兴 张广清 牛庆林

(安阳钢铁股份有限公司)

可逆终轧机设定模型在安钢炉卷轧机上的应用

于明兴 张广清 牛庆林

(安阳钢铁股份有限公司)

介绍了安钢第二炼轧厂炉卷轧机设定模型的基本功能、主要原理,及轧机设定模型在炉卷轧机上的实际应用情况,实践表明,轧机设定模型在轧制力的预估、轧件温度的计算上有较高的精度。为炉卷轧机的品种开发、质量提升提供了技术保障。

炉卷轧机 轧制力 辐射传热

0 前言

安钢第二炼轧厂炉卷轧机始建于 2003年,是一条集炼钢、精炼、连铸、轧钢四位一体的现代化生产线,其中轧机为 3.5 m宽板炉卷轧机,采用了可逆终轧机设定模型、层流冷却控制模型、轧辊处理模型、液压 AGC等先进的控制技术,是一条代表当今世界先进控制水平的轧钢生产线。下面笔者就可逆终轧设定模型在炉卷轧机上的应用及效果做一介绍。

1 模型的基本功能

可逆终轧机设定模型的基本功能是:在给定轧机机电设备性能的清况下,根据来料的初始数据(钢种、厚度、宽度、温度等)和要求的成品规格,合理分配各轧制道次的压下量。因为在一定轧制条件下,各道次的压下量分配确定后,每个道次的入口厚度、出口厚度、轧制力、力矩、功率、轧制速度等主要参数就确定了,因此,所谓负荷分配就是各道次压下量的分配。中厚板轧机轧制规程设定计算的内容,包括根据来料条件及对成品的要求,通过模型的计算,确定各道次的压下制度、速度制度和温度制度[1]。首先要确定各道次的压下制度,然后才能按轧制条件确定各道次的轧制速度。根据开轧温度及轧制过程的温度降,计算各道次的轧制力和轧制力矩,如果不满足工艺及设备要求,再进行修正。模型的主要计算内容有:

1)计算各道次的负荷分配,即在合理分配负荷的前提下,确定各道次的出口厚度和各道次的压下量;

2)计算各道次的轧制温度;

3)根据最大生产率和对中板终轧温度要求,并且考虑轧件咬入的稳定性,确定各道次的轧制速度;

4)计算轧制力和轧机的弹跳值,决定各道次空载辊缝设定值;

5)确定其它操作变量 (各道次的弯辊力、单位张力等)。

2 模型的基本原理

可逆终轧机设定模型主要有轧制力计算模型、温度演变计算模型、辊缝设定模型、轧机变形模型等几个组成部分。其中轧制力计算、温度计算模型最为关键,现介绍如下:

2.1 轧制力计算模型

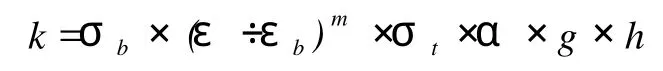

计算单位宽度的轧件需要的轧制力和前滑系数是基于变形的Von Kar man公式,轧制力计算模型的输入有:轧机入口轧件的厚度、轧机出口轧件的厚度、轧机入口侧和出口侧的张力、工作辊的半径、工作辊变形常数、轧件的变形抗力等。轧制力的计算是一个迭代的过程,每次迭代中根据工作辊的变形后的半径计算轧制力,反过来再根据计算出的轧制力在计算工作辊的变形后半径,直到最后计算出的轧制力的变化小于 1%。工作辊半径的改变的计算基于 Hitchcock公式[2],主要决定于工作辊材料的变形常数,这个变形常数决定于构成工作辊的材料。其中轧件的变形抗力 K可以用以下公式表示:

式中:σb——基础钢种在 925℃这个温度下的变形抗力,这个值保存在模型的配置文件里,它不随轧制钢种的改变而变化;

εb——基础变形率,保存在配置文件里的一个常数;.

ε——轧件的平均变形率,这个值通过“Simplified HotRolling Calculations”方法计算得出[1],

m——变形率指数,与轧件温度和单位压下量相关的参数;

εt——与钢种和温度相关的变形抗力系数曲线(对于轧制的每一个钢种,在模型表中都保存有与之对应的一条温度—变形抗力系数曲线,并且在每成功轧制完成一块钢坯后,系统会根据预测值和反馈值之间的偏差来自动更新轧制钢种所对应的这条曲线)。

a——平均硬度系数,每个钢种都有唯一的平均硬度系数与之对应,并且这个系数也会自动更新。

g——与目标轧制厚度相关的轧制力预测系数。

h——所轧制钢坯的硬度和钢种标准硬度的比值(h=1.0+(Current Slab C.E.-GradeMean C.E.))。

在轧制过程中,单位宽度的轧件所需的轧制力与钢种、化学成分、入口厚度、轧件的轧制温度和轧件的硬度有关。由钢种平均硬度、不同温度下的应力系数、不同厚度范围轧制力预估系数和基础变形抗力等组合而成。通过对一些系数的不断修正,最后轧制力计算模型可以比较准确的计算出各道次的预估轧制力。提供给一级AGC控制作参考。

2.2 轧件温度演变计算模型

轧件在轧制过程中,热量流失的方式有两种:传导和热辐射,其中传导主要有轧件在粗除鳞、精除鳞过程中和水接触导致的散热,和空气接触引起的热量流失,轧件在辊道上传输时和辊道接触引起的热量损失、和轧辊接触引起的热量损失。最主要的热量流失方式是辐射传热,各种传热方式计算如下:

2.2.1 辐射传热

辐射传热主要通过轧件的上下表面向周围环境放散热量,通过辐射方式流失的热量用 Stefan-Boltzmann公式计算:

式中:Qpiece——轧件通过辐射流失的热量;

Apiece——轧件的表面积;

εpiece——轧件的辐射率σ——斯蒂芬—波尔兹曼常数;

Tsurround——周围环境的绝对温度;Tsurf——轧件的表面绝对温度。

2.2.2 传导传热

热传导分为两部分,一部分是轧件内部之间的热传导,另一部分是轧件表面和所接触的辊道、轧辊之间的热传导。

1)轧件内部之间的热传导如图 1所示,计算采用有限元微分方程来计算,所用的公式如下:

式中:Qi→i+1——相邻两个节点之间单位时间内传递的热量;

Ai→i+1——相邻两个节点之间的接触面积;

Ti——节点 i的平均温度;

D——相邻两个节点之间的距离。

图1 轧件内部之间的热量传导

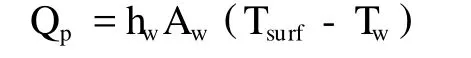

2)与冷却水、除鳞水之间的热传导,采用牛顿传导公式,在这里假设轧件和冷却水之间的边界没有热量的存储,轧件流失的热量全部由冷却水带走。所用的公式如下:.

式中:Qp——单位时间内冷却水从轧间表面带走的热量;

Aw——冷却水所覆盖的轧件的表面积;

Tsurf——轧件表面的温度;

Tw——冷却水的温度;

hw——冷却水的热传导效率。

3 模型应用与效果

1)轧机设定模型作为炉卷轧机过程控制系统的核心,和二级跟踪系统、HM I界面密切结合,通过二者的不断交互,将轧件的设定请求和设定结果发送到相应的控制回路。操作员通过 HM I界面可以设定轧制规程的负荷分配策略、轧制最少道次数、轧件的厚度附加值、宽带附加值、板形目标值、温度偏差附加值等输入参数,这些参数适用于所有轧件的规程设定计算。通过 PD I数据显示和修改界面,操作员可以修改轧件的板坯数据、目标轧制数据、轧制过程的一些特殊要求等参数,在这个界面完成修改后,二级系统自动向模型发送新的工作请求,模型根据修改后的 PD I数据生成新的轧制规程,然后通过二级控制系统将轧制规程发送给一级控制系统。

在轧制规程显示界面上,操作人员可以看到轧件的整个轧制规程,包括每道次压下量、每道次的预估轧制力、每道次的预估转矩、每道次的预估温度、每道次的弯辊力设定值等参数,界面下方显示的模型设定计算的状态,包括设定计算成功、计算有报警项、计算失败三种状态。

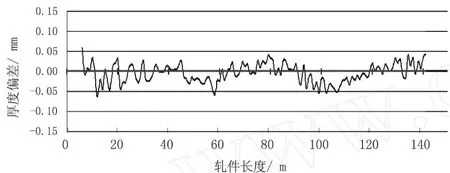

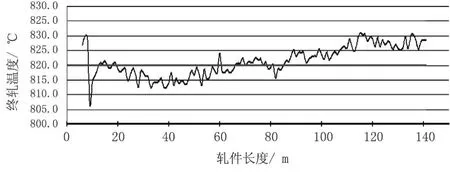

2)炉卷轧机从 2005年 10月份投产到现在,依托轧机设定计算模型、层流冷却控制模型等先进工艺模型,先后成功开发出了低合金系列、锅炉容器用钢、高层建筑用钢、桥梁钢、高级别管线钢等品种,产品厚度从 8 mm到 50 mm,宽度最宽达到 3200 mm,成为一条高效益生产线。图 2、图 3是一块钢板的质量分析报表的相关曲线,分别为轧件的厚度偏差曲线和终轧温度曲线。

图2 轧件的厚度偏差曲线

图3 轧件的终轧温度曲线

由图 2、图 3可以看出,轧件的厚度偏差在正负0.1 mm内的命中率为 100%,整个长度方向上的同板差非常小,完全符合工艺技术要求;终轧目标温度820℃的正负 15℃范围内,轧件的温度命中率也为100%,极高的温度命中率说明轧制规程设定模型在温度和热量流失方面的算法准确可靠,为最终保证产品性能提供了条件。

3)表 1列举了安钢炉卷轧机生产线的一些具有代表性的品种和规格的轧制数据,品种包括低合金系列、桥梁板系列、管线钢系列、高强度板材等安钢炉卷轧线的拳头产品,产品厚度从 8.7 mm到 40 mm,宽度范围从 2650 mm到 3250 mm,基本覆盖了炉卷轧线的产品规格范围。其中 21 mm的 X70管线钢,用于西气东输二期工程,基本代表了国内中厚板生产的国内最高水平;8.75 mm的管线钢,由于断面宽、规格薄,生产难度极大。

表1 代表品种规格产品轧制指标

安钢炉卷轧机依托先进的轧制规程设定模型,先后成功开发了这些极限规格产品,并组织了大批量的生产,取得了显著的经济效益。从产品的质量分析报表可以看出,轧制规程设定模型不论是在较厚规格的产品 (厚度 30 mm或 40 mm),还是较薄规格的产品 (厚度 8.75 mm),都能计算得出合理的轧制规程,准确预估出各道次的轧制力,为液压厚度自动控制系统提供准确的设定参考值,最终得到极高的产品厚度命中率。对于不同规格、不同目标温度的产品,模型通过准确的温度计算,合理设定各道次的轧制速度,使各种规格产品的终轧目标温度命中率达到 90%以上。由于具备了良好的终轧温度控制能力,使安钢炉卷轧机在保证产品性能上具备坚实的技术基础,在较短的时间内成功开发出了一系列高附加值品种,为提高安钢产品创效能力,提高品牌知名度作出了突出的贡献。

4 结论

安钢第二炼轧厂炉卷轧机自 2005年 10月投产以来,依托终轧设定模型、层流冷却模型、轧辊处理模型等工艺模型和先进的 计算机、PLC控制系统,已先后开发出普碳钢、优碳钢、锅炉容器板、高强度低合金钢、桥梁钢、船板、管线钢等几大系列产品。产品规格从 100 mm到 6 mm,取得了显著的经济效益,成为安钢新的利润增长点。实践证明,本生产线所采用的工艺模型具有计算速度快、自适应能力强等优点。

[1] 刘玠,孙一康.带钢热连轧机计算机控制[M].北京:机械工业出版社,1997:117-118.

[2] H.Ford and J.M.Alexander,Journal of the Institute ofMetals,PaperNo.2258,April 1964:397-404.

THE APPL ICATION OF RFSMODEL IN ANYANG STECKLEM ILL

YuMingxing Zhang Guangqing Niu Qinglin

(Anyang Iron&Steel Stock Co.,Ltd)

The main function,theory and algorithm of the RFSmodel inAnyang stecklemill is described in thispaper,and the application of the model in anyang steckle is also described briefly in this paper.The practice has shown that the model have high precision in rolling force prediction and temperature calculation.

SteckleMill Rolling force Heat-transfer by radiation

*

:2010—6—28