1780 mm热连轧精轧温度控制系统的设计与应用

2010-12-08李亚杰徐斌李艳芳王新彦

李亚杰 徐斌 李艳芳 王新彦

(安阳钢铁股份有限公司)

1780 mm热连轧精轧温度控制系统的设计与应用

李亚杰 徐斌 李艳芳 王新彦

(安阳钢铁股份有限公司)

控制轧制和控制冷却是现代化卷板材的主导生产工艺,用于生产优质的板卷产品。精轧终轧温度冷却控制系统的控制精度直接影响产品的性能,本文介绍了安钢 1780 mm热连轧精轧冷却控制系统的构成和基本参数,及针对安钢实际情况对终轧温度模型控制系统的设计和应用。

终轧温度 终轧温度模型 全长温度控制

0 前言

根据钢的内部组织和性能要求,对不同的钢种及规格有不同的轧制温度范围,其中最重要的是保证终轧温度及卷取温度。终轧温度的高低,在很大程度上决定了轧后钢材内部的金相组织和力学性能。终轧温度过低,钢的内部混合晶粒组织不均匀,力学性能变差;终轧温度过高,使带钢表面产生氧化铁皮多,影响成品带钢的表面质量。将带钢终轧温度控制在由钢的内部金相组织所确定的范围内,是带钢质量控制的关键之一。因此,1780 mm热连轧精轧温度控制系统的研究,对提高钢卷产品终轧温度的质量指标,提高产品的性能有着重要的理论实践意义。

1 概况

安钢 1780 mm热连轧工程设计年产热轧钢卷350万 t,主体设备国内制造商供货,是我国投产的第一条主体设备国内供货的 1780 mm大型热连轧生产线。自动化系统采用自主集成的建设模式,传动、一二级、三级系统分包。安钢热连轧 2007年 6月 12日热负荷试车,当年达产。精轧温度控制作为热连轧机组重要的工艺控制环节,直接影响最终产品的性能。精轧温度控制系统是一个及仪表控制、以及自动化控制、模型控制为一体的复杂控制系统。

热连轧生产线带钢的终轧温度取决于加热温度、板坯的厚度、运输时间、压下制度、轧制速度,以及冷却水的流量与温度等一系列因素。其中,板坯厚度、运输时间、压下制度、冷却水温度以及速度制度 (如恒速轧制)等,在原料与成品带钢规格确定的条件下,是一些较稳定的因素。钢坯加热温度、机架间冷却水的流量等,则可以作为对终轧温度进行控制的手段。但在实际生产中,用加热温度 (即板坯出炉温度)来控制终轧温度,对某些规格产品,存在热能消耗加大、加热炉能力降低及钢坯过烧等不利因素。因此,充分利用机架间冷却水来加强对终轧温度的调控能力,是合理的控制方案。故精轧控温控轧系统对终轧温度控制具有显著的效果。在实际轧制过程中,板坯出炉温度一般应控制在 1150℃~1200℃;精轧出口钢板温度一般应控制在 800℃~950℃。

2 精轧控温控轧系统的设计

精轧控温控轧系统包括三部分组成:现场仪表控制系统,一级自动化控制系统和模型控制系统。下面从几个方面分别对上述三个系统进行分析和研究和它们在安钢 1780 mm热连轧终轧温度控制系统中的应用。

2.1 精轧控温设备及功能

从工艺角度,精轧控温设备分别承担着不同的功能和作用,安钢 1780 mm热连轧精轧控温设备简介如下:

1)F1-F7工作辊冷却控制:向精轧各机架工作辊供送轧辊冷却水,用于冷却工作辊和轧制过程中的润滑,开关控制、可调节,对轧辊温度、磨损、热辊型和钢带热穿带的计算有影响。

2)F1-F7支撑辊冷却控制:向精轧各机架支撑辊供送冷却水,开关控制、不调节,对支撑辊温度、磨损有影响。

3)F1-F6后机架间钢板冷却控制:精轧机架间钢板冷却,开关控制、可调节,用于带钢温度的控制和防止带钢二次氧化,为工作辊供送轧辊冷却水,用于冷却工作辊和轧制过程中的润滑,可调节,对轧辊温度、磨损、热辊型和钢带热穿带的计算有影响。

4)F1-F7前和 F7后的带钢纵向喷淋控制:该系统逆轧制方向喷水,利用喷出的高压水清除带钢表面残留的工作辊冷却水、机架间冷却水以及钢板表面氧化铁皮。

5)F7后横向侧喷冷却控制:F7后设置两个带钢横向侧喷,利用喷出的高压水清除带钢表面残留的工作辊冷却水、机架间冷却水以及钢板表面氧化铁皮,保证终轧温度检测的精度。

6)F1-F4前辊缝喷淋控制:带钢咬入后向辊缝喷冷却水,主要防止工作辊杂质剥落。

7)F1-F6后活套和导板冷却控制:用于机架导板和活套的冷却。

8)F5-F7后的烟尘抑制控制:高速轧制时产生大量烟尘,尤其在轧制薄规格和不锈钢品种时,该系统通过水幕抑制烟尘的产生。

9)精轧入口高温计和精轧出口高温计:及时有效的反馈中间坯和 F7出口带钢的表面温度情况。

10)电磁流量计:测量水的流量,用于流量准确控制。

11)调节阀:根据流量反馈进行流量调节。

2.2 终轧一级自动化控制系统

安钢 1780 mm热连轧一级自动化系统采用东芝V3000系列控制器,用于精轧一级控制的控制站15个,分别实现速度主令、AGC等功能,现场远程 I/O采用 DEV ICE-NET总线技术,控制器之间通过TCNET网络通讯,一级工程师站利用 ENtherNET网络连接 PLC控制站,一级控制器与二级系统通过EGD网络交换数据。其中实现精轧冷却水控制的控制站是 ROT_M站中 FMSPY控制器,该 S3控制器完成冷却水的逻辑控制和水流量的闭环控制等功能。

2.3 终轧温度控制模型

作为终轧温度控制的核心系统,终轧温度控制的精度和指标直接取决于模型系统的控制水平,下面从几方面对精轧温度控制模型进行简要的介绍。

2.3.1 模型的基本功能

为了实现板带通长的温度控制,完成精轧穿带速度的设定计算和带钢全长温度控制,模型需要完成三项主要功能:数据的获取、带钢头部温度设定的计算、带钢全长温度控制。

数据的获取:作为模型计算和控制的基础,模型必须获得足够信息输入,例如,板带目标数据、钢坯PD I数据、中间坯数据、轧机状态数据、冷却水设定数据、其他输入数据等。这些数据作为模型计算的基础数据非常重要,如冷却水设定数据要能清楚表达冷却水的人工设定,是否使用强冷水、是否使用机架间冷却水、使用哪些机架间的冷却水、机架间冷却水的流量设定等信息。

头部温度设定的计算:精轧温度控制模型主要功能之一就是根据工艺设置计算精轧的穿带速度,当然穿带速度的设定计算要考虑到很多的因素,终轧目标温度设定、冷却水的配置情况、来料的温度、各机架的压下量、通过精轧的时间等影响。模型根据实际工艺条件,利用各种数学模型对精轧的穿带速度进行设定计算,以期达到最佳的头部温度命中率。

带钢全长温度控制:由于带钢的头部、中间和尾部在进入轧机前等待的时间有差异,带钢温度的散失尾部大于头部,越到尾部温降越大。为了保证板带全长温度的一致性,1780采用了两种处理方式,第一:加速度反馈控制,利用轧制温升平衡带钢温度的散失,终轧温度及时反馈调节;第二:加速度、冷却水调节前馈和反馈控制,在这种控制方式下,精轧前带钢入口温度实时采集作为前馈预估控制条件,机架间冷却水调节追求最大轧制速度,终轧温度反馈控制。

2.3.2 主要的数学模型

钢板因为辐射损失的热量,主要考虑其上下表面向周围环境辐射引起的热量损失,可以用如下方程来表示:

其中:εplece——钢板辐射系数,又称黑度 (ε﹤ 1);

Tsurround——周围环境的绝对温度;

Tsurf——钢板的表面绝对温度;

Fplece——钢板的表面积;

σ——指斯蒂芬—玻尔兹曼常数;

Δτ——散热时间。

钢板和冷却水接触造成的热量损失是通过钢板上下表面冷却水的强迫对流传热造成的,假设钢板所有的热量损失全部转移到了冷却水中,则损失的热量可以由以下热量对流方程计算:

其中:Tsurf——钢板的温度;

Tw——冷却水的温度;

Fplece——钢板的表面积;

αH——强迫对流交换系数;

Δτ——钢板接触冷却水时间。

钢板轧制过程中发生塑性变形,产生塑性变形热,塑性变形热可以由以下方程计算:

其中:η——吸收率,即变性热转化为轧件发热部分占总变形热的百分比;

pc——冷却水的温度;

V——体积;

Jl——热功当量。

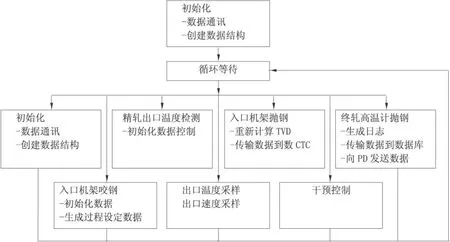

2.3.3 模型的基本控制策略

精轧温度控制模型不同于一般的设定模型,它不仅仅计算设定,然后根据数据反馈进行自适应学习,而且承担着板带全长温度控制的功能,需要在板带全长温度控制过程中实时反馈控制,这必然要求该模型具备相应的处理机制,1780 mm终轧温度控制模型采用如图 1所示的人物处理机制,完成头部和全长的温度控制。

图1 终轧温度控制人物框图

3 精轧控温控轧系统的应用

3.1 精轧冷却水的参数、分布情况及流量控制的实现

安钢 1780 mm热连轧精轧轧机冷却水包括两大水系统,一个低压 0.4 MPa(DC2)和一个高压1.0 MPa(DC3)直接冷却水系统,各路冷却水供水总管上设置冷却水压力调节装置,自励调节实现管路水的恒压控制,压力检测装置检测水压。精轧冷却水系统检测和控制流程如图 2所示,流程图比较清晰地表示了各冷却水的分布情况和基本控制参数。

图2 精轧冷却系统 F5-F7检测和控制流程

由图 2可以看出,机机架间冷却、工作辊冷却和带钢喷淋等由高压系统供水,其他冷却水采用低压水。其中,机架间带钢冷却水,水量调节范围 88 m3/h~350 m3/h,整个工作范围内连续调节水量,水量检测精度:0.25%。精轧冷却水中工作辊、机架间冷却水水量可调节,该冷却水配套有一个阀门位置控制回路实现阀位,自动化控制系统根据流量设定生成模拟阀门开度基准值被转换成为启动驱动信号,通过位置传感器探测实际阀门开度位置,位置、流量双闭环调节实现流量控制。工作辊冷却水在轧制期间长开,根据轧制情况调节流量。机架间冷却水轧制过程中,开关阀打开冷却带钢,轧制间隙开关阀关闭切断冷却水。为实现冷却水流量的快速和高精度调节,控制系统根据调节阀门流量曲线图可以生成一个近似的流量值,提高水量控制的速度和精度,流量曲线可在调试期间进行调整。

3.2 终轧温度控制模型的应用

安钢 1780 mm热连轧生产线使用的精轧温度模型,是由 T M-GE提供的 FTC(Finish Temperature Control)终轧温度控制模型。该模型分为 FTC-1和 FTC-2两种控制模式。其中 FTC-1是固定精轧机冷却设备出水量,以速度为控制手段达到目标终轧温度的策略;FTC-2是进行固定的高加速,以精轧机架间出水量的改变为控制手段达到目标终轧温度的策略。FTC模型拥有三个模型表,包括了不同钢种不同规格的最大加速率、减速率、自学习值等参数,模型人员根据实际生产反馈数据对这些参数进行优化和调节。T M-GE的 FTC模型提供了 9个喷水代码供模型人员进行 配置,每个代码都可以配置一组喷水模式。根据不同的钢种和规格可以选择不同的精轧机架间冷却水喷水组合。

4 控制系统应用效果

安钢 1780 mm热连轧于 2007年 6月顺利投产,该冷却水系统在调试和生产过程中完全满足使用要求 (温度控制偏差在 ±15℃以内),终轧温度控制水平和精度位列同类机组前茅,经统计:2009年安钢1780 mm热连轧终轧温度全年指标达到 98.98%。

作为衡量 1780 mm热连轧生产线钢卷产品质量的重要指标之一,高指标的终轧温度控制水平,使带钢得到了很好的金相组织和力学性能,提高轧制速度使带钢通板性能均匀,除鳞水的投用大大提高了带钢表面质量,保证了钢卷产品质量。由于精轧控制系统的投用大大提高了带钢的轧制速度,因此缩短了轧件的轧制时间,提高了轧制节奏增加产量。终轧温度控制系统的投用对关键产品的开发提供了很大帮助,有利于品种钢的相变控制、细化晶粒,保证产品质量。目前与终轧温度控制相关的所有指标均已通过考核与验收,为安钢取得了良好的社会及经济效益。

[1] 孙一康.带钢热连轧的模型与控制.北京:冶金工业出版社,2002:105-114.

DESIGN AND APPL ICATION ON FINISHING TEM PERATURE CONTROL SYSTEM OF 1780mm M ILL

Li Yajie Xu Bin Li Yanfang Wang Xinyan

(Anyang Iron&Steel Stock Co.,Ltd)

Thermo mechanical control processwas commonly used in high quality coil and plate’s production,performance of productwas directly influenced by the precision of quench controlmodel.The composing and basic parameter ofAnyang 1780 mm HS M finishing temperature control system were briefly introduced.Also it introduced the design and application of the finishing temperature model control system.

finishing temperature finishing temperature model whole length temperature control

*

:2010—5—6