电渣重熔钢液洁净度控制研究进展

2010-12-08李京社王再飞杨树峰

李京社 王再飞 杨树峰

(北京科技大学)

电渣重熔钢液洁净度控制研究进展

李京社 王再飞 杨树峰

(北京科技大学)

电渣重熔工艺能够显著去除钢中的非金属夹杂物、降低钢中的总氧含量。本文阐述了电渣重熔过程中非金属夹杂物的去除机理、夹杂物成分和含量的控制以及电渣重熔过程中氧含量的控制,介绍了电渣重熔过程钢液洁净度控制的研究进展,提出了进一步提高电渣重熔过程钢液洁净度水平的研究方向。

电渣重熔 非金属夹杂物 总氧含量

0 前言

电渣重熔 (ESR)是利用电流通过电渣层产生电阻热来熔化自耗电极的合金母材,液体金属以熔滴形式经渣层下落至水冷结晶器中的金属熔池内,即渣洗清洁钢液,钢锭由下而上逐步结晶。电渣重熔是一种集精炼、凝固于一体的冶炼方法,它可以有效地去除钢中的非金属夹杂物,减少氧的含量。在现代冶金工艺中,电渣重熔技术作为冶炼优质钢锭的一种手段,以其优良的反应条件以及特殊的结晶方式有着其他炼钢方法所不能替代的优越性,例如电渣重熔技术广泛用在高温合金、精密合金、模具钢以及军工钢等特种钢的冶炼上。与普通钢相比,特殊钢要求具有更高的强度和韧性、物理和化学等方面的性能。这就需要降低钢中有害元素的含量,即提高钢的洁净度。下面笔者从非金属夹杂物的控制、氧含量的控制两方面对电渣重熔过程洁净度的研究进展进行介绍。

1 非金属夹杂物的控制

1.1 非金属夹杂物去除机理

电渣重熔净化金属、特别是显著去除非金属夹杂物已是公认的事实[1]。电渣重熔的过程大致分为三个阶段:①在自耗电极末端金属熔化聚集成滴;②金属熔滴脱离电极落下,穿过渣池;③落下的金属熔滴在铸锭上端形成金属熔池。电渣重熔过程如图1所示[1]。

图1 电渣重熔示意图

关于电渣重熔过程中非金属夹杂物的去除机理,国内外的研究人员进行了大量的研究。苏联学者 Ю. В. Л а т а ш[2]和日本学者真殿统[3]通过研究提出,电渣重熔去除夹杂物的主要原因是夹杂物自金属熔池浮升进人渣池。他们引用 Stokes公式来说明,主张减慢重熔速度以保证质量。随后,这一观点被美国 G.K.Bhat[4]和英国 G.Hoyle[5]加以引用。而苏联学者 И. А. Г а р е вcк и й[6]和东德研究人员 W.Riehling[7]等则认为:电渣重熔去除夹杂作用主要发生在熔滴穿过渣池阶段。通过一系列研究,他们主张细化熔滴。西德 T.EI.Gammal[8]和日本长谷川正义研究了通过电流变频来细化熔滴,以期提高电渣重熔去除非金属夹杂物的效率。

我国曾乐、李正邦等人早在 1961年对电渣重熔去除夹杂的机理进行了研究,他们以金相法统计电极末端熔化区,以及铸锭中夹杂物面积及单位面积夹杂物个数为基础得出结论:电渣重熔去除非金属夹杂物主要发生在电极熔化末端熔滴形成阶段[9]。随后 ,苏联 Г.A.Baч уoвa、瑞典 О.Jarleborg[10]等通过研究,进一步证实了此观点。由于发现之前的研究方法存在不精确之处:自耗电极端头熔化区、金属熔滴及金属熔池试样被制取后在速冷情况下,试样金属中含过饱和的 [O]。因此,李正邦、周文辉、李谊大对电渣重熔去除夹杂的机理进行了进一步的研究[11]。他们制取自耗电极原始金属、电极端头金属熔化薄膜、渣池中的金属熔滴以及凝固铸锭金属试样,用金相法、化学分析法以及放射性同位素 (Zr95O2)法测定了各阶段的提纯效果以及夹杂物趋向,得出结论:电渣重熔去除钢中非金属夹杂物主要发生在电极熔化端头。

1.2 非金属夹杂物含量和成分控制

针对电渣重熔过程中非金属夹杂物含量和成分的控制,我国研究人员进行了大量的研究。

1983年,李正邦、周文辉、王庆和[12]选用滚珠轴承钢,采用十种不同的终脱氧制度 (Al 0.5 kg/t、Al 1 kg/t、Al 1.5kg/t、Ca 1 kg/t、Mn 1 kg/t、Ca-Si 1 kg/t、Si-Mn-Ca 1 kg/t、AMS 10 kg/t、Ce-La 0.5 kg/t以及不进行终脱氧)对自耗电极中的夹杂物进行了研究。研究发现,电渣重熔过程去除非金属夹杂物受到电极中原始夹杂物成分及尺寸的影响。

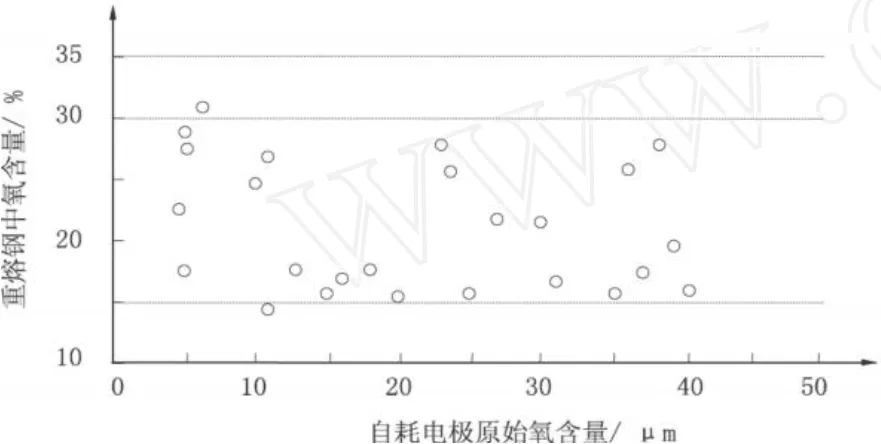

随后,李正邦、张家雯[13]等通过研究精密轴承钢 ZGCr15的冶炼工艺发现,电渣重熔自耗电极原始夹杂物的类型、成分和尺寸对重熔提纯效果具有重大的影响,原始夹杂物尺寸对重熔去除夹杂率的影响如图 2所示。

他们通过研究发现:通过选择自耗电极冶炼脱氧制度及重熔渣系,可以有目的地控制钢的纯净度及夹杂物成分和类型。电渣重熔自耗电极冶炼采用铝作为终脱氧剂时,特别是加铝量大于 1 kg/t钢时,

图2 原始夹杂物平均尺寸对重熔去除夹杂率的影响

原始夹杂物为高熔点细小分散的刚玉,在电渣重熔时很难被渣吸附;增加终脱氧加铝量会使钢中残余铝含量提高,重熔时易二次氧化,形成新生夹杂物。此外,电渣重熔自耗电极的冶炼采用 Si-Fe、Si-Ca脱氧后,脱氧产物为硅酸盐,采用酸性渣重熔后,ZGCr15钢可以获得以硅酸盐为主的塑性夹杂物,有利于提高钢的疲劳寿命。

此外,研究人员对电渣重熔过程中重熔渣系对夹杂物含量和成分的影响也进行了研究。王光迪、张福臣[14]通过进行无氟和低氟渣系的研究发现:无污染、低能耗的氧化物渣系 (CaO∶Al2O3=50∶50)与高氟渣系 (CaF2∶Al2O3=70∶30)相比,硫化物夹杂少,脆性夹杂少,但球状夹杂较多;能耗较低的渣系 (CaF2∶CaO∶Al2O3=40∶30∶30)与高氟渣系(CaF2∶Al2O3=70∶30)相比 ,脆性夹杂少 ,硫化物夹杂少,而且没有球状夹杂;电渣钢中硫化物夹杂的去除量与渣系有关,而硫化物的形态、成分与渣系无直接关系。随后,周德光、王昌生[15]等对 Ca-Si脱氧及酸性渣重熔改善轴承钢中的夹杂物进行了研究。他们研究了电渣母材的脱氧制度及重熔渣系对轴承钢夹杂物和疲劳性能的影响。研究发现:采用Al脱氧的电渣母材,不论用碱性渣还是用酸性渣进行重熔,重熔钢中的非金属夹杂物都以脆性的Al2O3为主;Ca-Si和 Ca-Si+Fe-Si脱氧的电渣母材,经过碱性渣系重熔后,重熔钢中的非金属夹杂物仍以 Al2O3为主;但是,经酸性渣系重熔后,重熔钢中的非金属夹杂物变成以硫化物和硅酸盐为主的塑性夹杂物,钢材的疲劳寿命提高。总结电渣重熔过程中对非金属夹杂物含量和成分控制的研究,可以得出如下结论:

1)采用不同的脱氧制度,得到的自耗电极中所含非金属夹杂物的类型、成分和尺寸不同;

2)对于采用不同脱氧制度得到的自耗电极,其中所含夹杂物的类型、成分和尺寸对于重熔钢中的夹杂物具有重要的影响;

3)选择不同的重熔渣系,重熔钢中的非金属夹杂物类型、成分和尺寸不同。

3 氧含量的控制

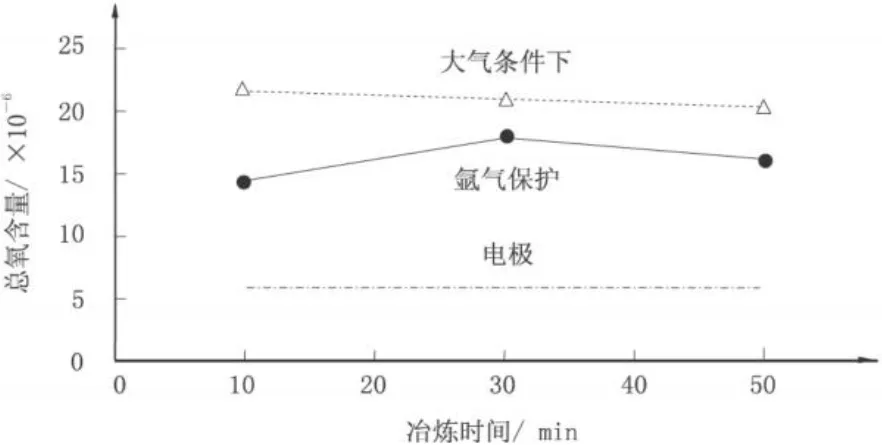

近二十年来,国内许多研究人员针对电渣重熔过程钢中氧含量的控制进行了许多研究。周德光、徐卫国[16]等研究了不同氧含量 ((5~40) ×10-6)的自耗电极及重熔渣系对轴承钢氧含量的影响。研究发现,不论用高氧含量 (>30×10-6)自耗电极还是低氧含量 (<10×10-6)自耗电极重熔,电渣钢中氧含量都保持在 (15~30)×10-6;用高氧含量自耗电极 (>30×10-6)重熔,电渣过程是一个降氧净化过程,用低氧含量自耗电极 (<10 ×10-6)重熔,电渣过程是一个增氧玷污的过程;影响电渣钢中氧含量的决定因素是渣中的αFeO值,自耗电极中的原始氧含量影响都较小。

王昌生、刘胜国[17]等通过在 420 mm/250 mm方形结晶器的工业炉上重熔 1.2 t锭,研究了自耗电极氧含量对重熔钢中氧含量的影响。研究发现,低氧含量的自耗电极经电渣重熔后其钢锭中氧含量会上升。他们在试验中测定了 GCr15轴承钢电渣重熔前后氧含量的变化,自耗电极的 w[O]采用了 10×10-6和 5.87 ×10-6两个等级,重熔钢中 w[O]没有显著差异,基本都能达到 15×10-6左右的水平。耿鑫、姜周华[18]等对电渣重熔过程中氧含量的控制进行了系统的研究。通过研究提出,电渣重熔过程中的氧主要来源于:

1)自耗电极中的原始氧含量,其对重熔钢中氧含量的影响如图 3所示;

图3 自耗电极中氧含量对重熔钢中氧含量的影响

2)在电极制造和重熔时渣池上方自耗电极表面生成的氧化铁皮;

3)造渣材料中带入的不稳定氧化物;

4)电渣重熔过程中气氛中的影响。

同时提出,为了有效地控制电渣钢中的氧含量,必须从四个方面着手,即:

1)使用复合脱氧剂对自耗电极进行终脱氧以降低其中的原始氧含量;

2)将酸洗的电极表面剥皮后立即重熔,可以降低重熔后钢中的氧含量;

3)对重熔用渣进行一次预先处理,同时要连续不断地向渣池加入适量的脱氧剂,使整个重熔过程中不稳定氧化物的含量保持在规定的范围之内;

4)采用惰性气体 (Ar,N2等)保护下进行电渣重熔的方法以控制重熔过程中气氛中的氧,氩气保护与大气下重熔钢锭中的氧含量如图 4所示。

图4 氩气保护与大气下重熔钢锭中的氧含量

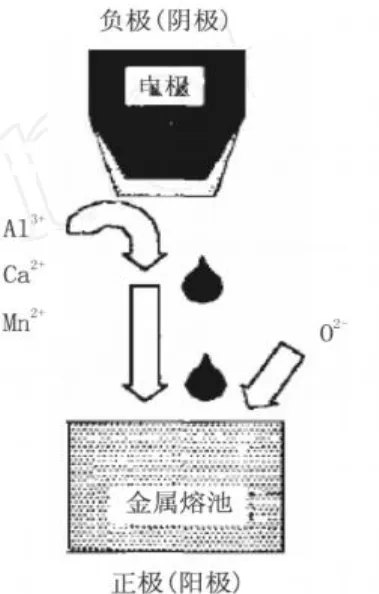

近几年,研究人员对电渣重熔过程中电力制度对氧含量控制的影响也进行了研究。常立忠、杨海森、李正邦[19]研究了不同电源频率对电渣锭质量的影响。通过研究发现:随着电源频率的降低,重熔钢锭中的氧含量增加。主要是由于渣池中的部分氧化物在重熔过程中发生了电解,导致氧进入钢中;但因此而产生的夹杂物是在凝固过程中产生的,弥散、细小。电解示意图如图 5所示。

图5 电渣过程渣池部分氧化物电解示意图

3 结语

电渣重熔是现代冶金工艺中一种不可替代的冶炼技术。通过电渣重熔,能够显著去除钢中的非金属夹杂物、降低钢中的总氧含量,达到提高钢的洁净度、优化钢铁产品性能的目的。目前,电渣重熔技术已经在高洁净度钢种的生产中得到了很好的应用,为了更好地把握电渣重熔过程中的冶金规律,进一步提高电渣重熔过程洁净度的控制水平,需要对以下三个方面的内容做进一步研究:

1)底吹氩在自耗电极冶炼过程中的应用;

2)电渣重熔过程中气氛保护的实现以及气氛保护对自耗电极冶炼过程中夹杂物控制影响;

3)稀土元素对重熔过程中夹杂物变性的作用规律。

以上三方面的研究对提高电渣钢的质量,扩大电渣重熔技术的应用范围,促进电渣重熔技术的进一步发展有着重大意义。

[1] 李正邦,周文辉,李谊大.电渣重熔去除夹杂的机理.钢铁,1980,15(1):20-26.

[2] Л а т а шЮ. В., Мeлoв а рB.N. и д р.,Aв тoмaт и п еcк лcвapкa,1960(9):17-23.

[3] 真殿统.Second International Symposium on Electroslag Remelting Technology,Symposium proceeding part,Pittsburgh,1969,Sept 23-25.

[4] Bhat G.K.,First international Symposium on electroslag Cosumable electrode Remelting and Casting technology,Pittsburgh,1967:66-76.

[5] Hoyle G.,’Electroslag refining’Bisra open rep,1966,MG/A/416/66.

[6] Гapeвcк н х И.A.,Шyлbтe Ю.A.,Cтaлb,1962(1):39-42.

[7] RichlingW.,Neue Hutte,1961,565-572.

[8] Gammal T.El.,Proceedings of the fourth International Symposium on ESR Processes,45-54.

[9] 李正邦,李宜大,叶耀武,等.电渣重熔滚珠轴承钢工艺参数对去除夹杂物的影响.钢铁,1966,2(1):20-24.

[10] JarleborgO.,Clean Steel,1971(1):54-65.

[11] 李正邦,周文辉,李谊大.电渣重熔去除夹杂的机理.钢铁,1980,15(1):20-26.

[12] 李正邦,周文辉,王庆和.自耗电极原始夹杂物成分对电渣重熔精炼效果的影响.钢铁,1983,18(5):13-20.

[13] 李正邦,张家雯,车向前.电渣重熔钢中非金属夹杂物含量及成分的控制.钢铁研究学报,1997,9(2):7-12.

[14] 王光迪,张福臣.渣系对电渣钢夹杂物的影响.特殊钢,1984(2):18-23.

[15] 周德光,王昌生,钱万力,等.Ca-Si脱氧及酸性渣重熔改善轴承钢的夹杂物.钢铁,1994,29(7):25-28.

[16] 周德光,徐卫国,王平,等.轴承钢电渣重熔过程中氧的控制及作用研究.钢铁,1998,33(3):13-17.

[17] 王昌生,刘胜国,徐明德,等.降低电渣重熔 GCr15钢的氧含量.特殊钢,1997,18(3):31-35.

[18] 耿鑫,姜周华,刘福斌,等.电渣重熔过程中氧含量的控制.材料与冶金学报,2009,8(1):16-20.

[19] 常立忠,杨海森,李正邦.电源频率对电渣重熔锭质量的影响.钢铁,2008,43(9):33-37.

REVIEW OF CLEANL I NESS CONTROL FOR STEELS PRODUCED BY ESR PROCESS

Li Jingshe Wang Zaifei Yang Shufeng

(University of Science and TechnologyBeijing)

ESR process could not only remove nonmetallic inclusions largely but also reduce the total oxygen content notably.The progress of cleanliness in ESR process has been introduced by analyzing the mechazism of removing nonmetallic inclusions,the control of both content and composition of nonmetallic inclusions and the control of total oxygen content.Besides,research directions are given in order to further improve the control level of cleanliness in ESR process.

ESR nonmetallic inclusions total oxygen content

*

联系人:李京社,常务副院长,教授,博士生导师,北京 (100083),北京科技大学研究生院;

2010—3—30