高炉铁水硅含量的神经网络预报

2010-12-08毕学工

李 昕 毕学工

(武汉科技大学,钢铁冶金及资源利用省部共建教育部重点实验室)

高炉铁水硅含量的神经网络预报

李 昕 毕学工

(武汉科技大学,钢铁冶金及资源利用省部共建教育部重点实验室)

通过神经网络对韶钢 8号高炉的部分生产数据进行了铁水[Si]含量的预报,确定了 w(Si)的主要影响因素,构建了较好的神经网络结构,并根据预报结果提出了判定炉热变化趋势的符合率的标准。

高炉 硅含量 神经网络

0 前言

高炉铁水的硅含量不仅是衡量产品质量的一个重要标志,而且反映了高炉能量利用的水平,其变化的幅度及趋势更是直接反映了高炉热状态的稳定程度,在冶炼过程中,如果能及时地掌握铁水中[Si]的含量及其变化的趋势,并做出较精确的估计,则对于及时采取调节措施稳定热制度,减少炉况的波动,提高生铁质量和降低焦比等,都是非常有利的。

由于高炉冶炼是一个不均匀、非线性和大噪声的高温过程,一般的静态模型无法反映高炉过程动态变化特征,而神经网络是对生物神经系统的模拟,具有自学习、自组织、自适应和非线性动态处理等特性,并具有较强的抗噪声能力和联想能力,利用神经网络进行预报,不需像其他预报模型那样建立一种显式的预报公式,是一种很有发展前途的预报方式[1]。

笔者采用韶钢 8号高炉在 2009年 12月的 110炉实测数据,使用神经网络建立铁水硅含量的预报模型,将预报的[Si]含量与实际铁水[Si]含量进行了比较,结果误差较小。

1 BP网络的工作原理

BP网络[2]是一种多层神经网络模型,它包括输入层和输出层,并有一层或多层中间层。其网络结构以三层网络为例,如图 1所示。

图1 三层网络的结构及算法

样本信号 xi经归一化处理后从输入结点经随机赋予的极小权值加权求和,经 S型函数传播到隐含层,得出隐含层的输出 br,隐含层存储的信息 br再经加权求和及 S型函数处理后传向输出层,得到输出结果 cj,这称为 BP网络的正向传播。计算公式如下[3]:

式中:Wir——输入层与隐含层节点间连接权值;

Vrj——隐含层与输出层节点连接权值;

Tr——隐含层节点阈值;

θj——输出层节点阈值;

l——训练的次数;

m、u、n——输入层、隐含层、输出层节点数。

这里采用的 S型函数为:

若输出层得不到希望的输出,则将误差信号 dj由输出层向前反向传播至隐含层,对其分配误差 er,根据误差逐层修正各层神经元连接的权值,此过程不断迭代,直至信号误差达到允许的范围之内。计算方式如下:

式中:α、β——动量因子,影响训练的快慢。

BP网络通过学习,确定了输入、输出间的最优非线性关系,并将其分布到网络的连接权上,在面对一组新的样本数据时,只需通过已确定的连接权矩阵进行运算,此时的输出结果即为新样本空间对应的预测值。

2 BP网络模型的训练

2.1 数据选取

选取数据库中前 83炉 (2009年 12月 21日 18时~27日 8时)数据作为 BP网络的训练样本,后27炉数据 (27日 9时 ~29日 10时)作铁水 [Si]含量预测。在采集到的数据中,铁水成分数据的采集周期约为 2 h,其他参数通过仪表采集,采集周期为1 min。炉热指数及溶损碳量采取 15 min平均值进行计算,因此其采集周期为 15 min。

影响高炉炉热状态的因素很多,既有入炉原料、装料方式等基本条件,又有各种操作制度的影响,且各个参数之间都存在相关性[4],因此可考虑将所有采集到的参数,以及利用采集参数计算的某些指数作为输入结点的候选数据。

由于大部分高炉参数对高炉热水平的影响都具有滞后性,因此在选取数据时应考虑各参数的影响滞后时间。铁水成分数据是表征当前炉热水平的重要依据,对连续出铁的高炉来说,上一时间段测出的铁水数据是当前炉热水平的重要参考,因此铁水成分数据选用上一炉次。根据各参数与[Si]含量的时序对应关系[5],对于风量、风温、风压、透气性指数、炉热指数、炉顶煤气温度、炉顶煤气 CO、CO2采用 1 h~3 h前的数据;对湿度采取 2 h~4 h前的数据;对富氧采取 1 h~2 h前的数据;考虑喷煤的热滞后影响,采用 3 h~4 h前的数据,采集数据后对数据进行归一化处理。

2.2 输入结点选取

神经网络的输入结点并不是越多越好,当某参数与[Si]含量存在较规律的对应关系时,将其作为输入结点能提高网络预报的准确性,反之则应舍弃这个参数。因此在输入结点选取时,采用逐步增加输入结点的方法,对预报值和实际值进行误差分析和误差大小评定,从而选取最合适的输入节点。本文进行误差大小判断时,分别根据以下三个标准进行,然后再做综合评价:

1)预报值的在连续炉次中的数值变化方向与实测值的数值变化方向的符合程度。

2)预报值的误差在某一范围内的准确率,也称为命中率。

3)预报值的误差均值 E。误差均值的计算方法为:

式中:n——预报值个数;

ε——预报值误差。

2.3 隐含层结点数选取

由于高炉的炉热是被多种复杂因素影响的结果,其数学模型必然是一个关于输入结点的多元高次方程组,对于这种复杂的神经元网络,在多次训练中发现当隐含层结点数接近于或大于输入结点时,在相同的训练次数下所得出的误差均值更小(如图2所示),或者说能更快地收敛于某个规定值。因此,对于输入层结点为 n的网络,在调试时从隐含层个数为 n-1开始,依次增加结点个数,选取相同训练次数下误差最小的结点个数作为最终用于预报的网络结构。

图2 隐含层结点数对训练样本拟合程度的影响

2.4 网络结构选取

选取网络结构时对输入结点的选取参数和隐含层结点个数都进行了调整,这是一种同时考虑双因素变化的方法。

首先选取至少两个与训练目标具有良好对应关系的参数作为初始输入结点。经过数值曲线对比,发现铁水成分数据中[S]、[Mn]与 [Si]含量存在很好的对应关系,因此选取上一炉铁水成分中 [Si]、[S]、[Mn]作为初始输入结点,将隐含层结点数从 2开始一直增加,对网络进行训练,选取训练样本误差均值 E最小时的隐含层结点数,由此确定的网络结构,对这三个输入参数的拟合度最高。采用此网络结构对[Si]含量进行预报,对预报值与实测值进行误差分析和误差大小评定。

逐个增加高炉参数作为输入层结点,通过在输入层参数不变的情形下调节隐含层结点数的方法,选用输入结点的参数拟合度最高的网络结构。将预报结果与未选用此参数作输入结点时的预报结果进行对比分析,保留使预报值误差均值减小的参数作输入结点。

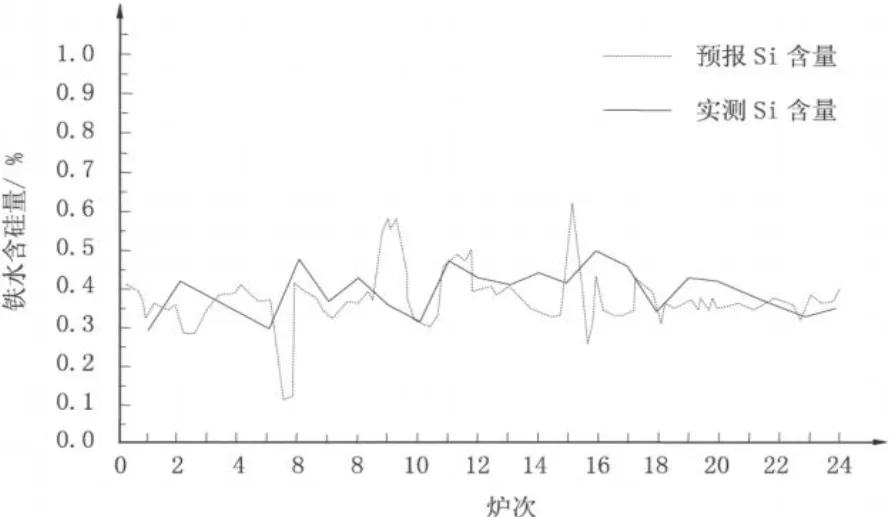

经过多次比较后发现,选用 [Si]、[S]、[Mn]、TQ指数、透气性指数、风温、风量作为输入结点,隐含层结点个数为 17,即网络结构为 7~17~1时,网络预报结果最好,结果如图 3所示。

图3 铁水实测硅含量与网络预报值的比较图

由图 3可以看出,预报值与实际[Si]含量的误差范围为 ±0.05的准确率为 55.6%,误差范围为 ±0.1的准确率为 88.9%,误差均值 E为 0.0786,其数值变化趋势符合率为 57.69%。

3 对炉热趋势符合率判定方法的探讨

采用神经网络进行硅预报的目的是提前一个冶炼周期预测炉热水平的趋势,但是根据神经网络预报的结果来看,尽管硅预报的数值误差较小,但其连续数值变化方向的符合率很低,不适宜用以表示炉热变化的趋势。

3.1 较短时间间隔的硅预报

为了进一步观察铁水[Si]含量的变化趋势,可减小预报的时间间隔,使炉热变化趋势更趋于连续化。采用已调整好的权值,以 15 min钟为间隔对新数据进行预报,除了铁水成分数据采用距此时刻最近的数据外,其他数据仍根据各自的滞后性时间取值,预报结果如图 4所示。

图4 实测硅含量与每 15 min网络预报值的比较图

由图 4可以看出,在一个炉次的时期内,铁水的预报值并不是稳定地向同一个方向发展,而且即使在预报值和实测值数值变化的方向一致的情况下,也存在着变化程度的高低不同,导致反映的炉热波动幅度不一致,因此不能直接根据预报值和实测值的数值变化方向一致与否作为判定炉热变化趋势符合率的标准。

3.2 判定炉热趋势符合率的正确方法

观察图 4可以看出,在某些时段内,虽然预报值和实测值的数值变化方向不总是保持一致,但预报值曲线与实测值曲线却非常接近,故可将两条曲线非常接近这种情况视为趋势符合。由于判断两曲线接近程度的方法就是统计预报的命中率,因此预报误差值在某一范围内的命中率的大小即可看作炉热水平变化趋势符合率。

4 结论

1)采取了逐步增加隐含层结点的方法,通过训练误差均值的比较,可以找出对样本拟合程度最高的网络结构。同时还采取了逐步增加输入层参数的方法,通过预报值误差均值的比较,能更直观地表示出各参数与[Si]含量的相关性,从而得到最优化的网络结构。

2)采用较短时间间隔的硅预报数据,对判断炉热趋势符合率的标准进行了探讨,提出了预报误差值在某一范围内的命中率可用来表示炉热趋势符合率。

[1] 刘金琨,邓守强,苏士权.高炉铁水硅含量的神经网络时间序列预报[J].钢铁研究学报,1996,8(3):63-66.

[2] 杨建刚.人工神经网络实用教程.杭州:浙江大学出版社,2001:41.

[3] 张景明,刘建国.粗糙集和 BP神经网络在变压器故障诊断中的应用[J].变压器,2009,46(4):18-21.

[4] 姚斌,杨天钧.铁水硅预报神经网络专家系统的遗传优化生成[J].钢铁,2000,35(4):13-16.

[5] 石进,李家新,周莉英,等.面向对象的高炉热状态预测专家系统中知识库的研究[J].安徽工业大学学报,2003,20(3):215-218.

NEURAL NETWORK PRED I CTI ON OF BLAST FURNACE HOTM ETAL SIL ICON CONTENT

Li Xin Bi Xuegong

(KeyLaboratory for FerrousMetallurgy and ResourcesUtilization ofMinistryof Education,WuhanUniversity of Science and Technology)

According to the production data ofNo.8 BF in Shaogang company,hotmetal silicon contentwas predicted by using a neural network,the main influencing factors of the silicon content have been determined and a better network topology has been constructed,and,on the basisof the prediction results,a standard of coincidence rate aboutBF ther mal state trend has also been proposed.

Blast furnace Silicon content Neural ne twork

*

联系人:毕学工,教授,博士生导师,中国金属学会炼铁学术委员会理事,湖北.武汉 (430081),武汉科技大学;

2010—1—26