镁质中间包工作衬的研制与影响因素分析

2010-12-08贾江议杨雪瑞王小军

贾江议 杨雪瑞 王小军

(1.河南科技大学 2.巩义通达中原耐火技术有限公司)

镁质中间包工作衬的研制与影响因素分析

贾江议1杨雪瑞1王小军2

(1.河南科技大学 2.巩义通达中原耐火技术有限公司)

针对目前所用的镁质干式料的不足,研制出以电熔镁砂为主要原料,二氧化硅微粉和粘土为结合剂,活性三氧化二铝细粉为烧结剂的镁质干式料,讨论了结合剂和烧结剂对干式料性能指标的影响。试验表明:研制的干式料性能优良,施工方便,平均使用寿命可达 47 h,满足中间包使用要求。

电熔镁砂 镁质工作衬 中间包

0 前言

中间包冶炼技术是连铸工艺的一个重要组成部分。中间包不仅可以降低钢水静压、保证连铸过程平稳进行的功能,而且还要求具有洁净钢水的功能[1]。近年来,随着中间包快速更换水口技术的迅速推广,中间包使用寿命获得大幅度提高,这就对中间包工作衬的性能提出了更高的要求。目前国内使用的中间包工作衬主要为镁质涂料和镁质干式料两种。涂料在使用时需加 10%~15%的水,增加了烘烤时间,引起了涂料的气孔率增加,降低了涂料的强度和高温抗侵蚀性;干式料的结合剂多为固体树脂,使用时不需加入水分,但施工时灰尘较大,且固体树脂在高温碳化后易导致钢水增碳,对产品质量不利。针对上述情况,本文研究了使用时无需加水和固体树脂的镁质干式振动料,以便提高材料的强度和避免钢水增碳。

1 试验

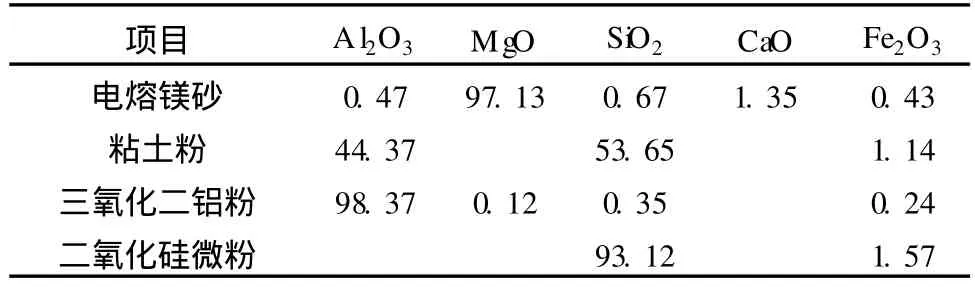

试验所用主要原料为电熔镁砂、粘土、三氧化二铝粉及二氧化硅微粉,化学分析见表 1。

以电熔镁砂为骨料和基质。骨料与基质料的质量比为 65∶35。其中骨料包括 5 mm~3 mm、3 mm~1 mm和 1 mm~0 mm三级颗粒级配;基质料包括粒径≤0.044 mm和≤0.088 mm两种细粉。加入结合剂、烧结剂干混后,在 160 mm ×40 mm ×40 mm三联模中成型长方体试样;成型后将试样连同模具一起放入烘箱在 100℃~150℃之间烘烤,冷却后脱模即可;然后将试样在 450℃×3 h、1000℃×3 h和 1550℃×3 h条件下加热处理。

表1 原料化学分析结果 %

测定试样的抗渣蚀性能,以评定试样的使用性能。测定试样热处理后的耐压强度,以评定试样的结合性能和烧结性能。测定试样热处理前后的尺寸变化百分率,以评定试样的高温体积稳定性。

2 结果与讨论

2.1 活性三氧化二铝细粉对抗渣性的影响

选用活性剂的目的是为了有效地改善产品的抗渣蚀性能。抗渣性能用残渣高度和渣侵深度表示,残渣高度越高、渣侵深度越小表明材料的抗渣能力越强,熔渣渗透主要通过材料中的气孔进行渗透。本试验按活性三氧化二铝细粉的加入量为 1%、3%、5%、7%、9%和 11%进行了抗渣试验,其试验结果如图 1所示。

图1 抗渣性与三氧化二铝细粉加入量的关系

由图 2可以看出,当 Al2O3加入量小于 5%时,随着Al2O3加入量的增加,试样的抗渣性能逐渐提高;当Al2O3加入量大于 5%时,抗渣性能又有所下降。

基质中的MgO和 Al2O3在 850℃高温下可反应生成尖晶石,并伴有 8%左右的体积膨胀[2]。其反应式为:

当 Al2O3加入量小于 5%时,反应引起的膨胀量较小,较小的膨胀可以充填材料中的气孔使材料结构致密化,熔渣不易渗透,试样的抗渣性能好;但当Al2O3加入量大于 5%时,随着 Al2O3加入量的增加,反应生成的尖晶石量逐渐增多,反应引起的膨胀量逐渐增大,过分膨胀又会造成材料结构疏松,试样的抗渣性能变坏。同时根据 Al2O3-MgO-SiO2三元相图可知[3]:随着基质中 Al2O3细粉加入量的增加,其低共熔点温度逐渐升高 (由 1578℃升至 1710℃),即烧结液相出现温度不断提高,也就是说Al2O3含量越少的试样在相同的烧结温度下 (1500℃×3 h)出现的液相量就越多,液相充填材料中的气孔引起烧后收缩就较大;而 Al2O3含量较多的试样由于出现液相的温度较高,液相量相对较少,而由其充填气孔引起的烧后收缩也较小。

当Al2O3细粉加入量小于 5%时,低共熔点温度较低,液相量相对较多,液相充填引起材料致密化作用强;同时由于 Al2O3含量相对较少,生成尖晶石引起的膨胀量少,以气孔充填作用为主,二者作用的结果是:随着 Al2O3含量的增加,材料结构致密度逐渐提高、气孔率逐渐降低、体积密度逐渐增大,有效阻止了熔渣的渗透,材料抗渣性逐渐提高。

当 Al2O3细粉加入量大于 5%时,随着 Al2O3含量的增加,即液相出现的温度升高,在相同的条件下产生的液相量会有所减少,液相充填引起材料致密化作用减弱;而此时由于 Al2O3含量相对较多,生成尖晶石引起的膨胀量大,造成材料造成结构疏松。二者作用的结果是:材料的体积膨胀比较明显,气孔数量明显增加,结构松散,使渣的侵蚀通道畅通,促进了渣的侵蚀渗透,降低了材料的抗渣性能。

本试验中活性Al2O3细粉的合适加入量为 5%。

2.2 二氧化硅微粉对干式振动料性能的影响

2.2.1 二氧化硅微粉加入量对耐压强度的影响

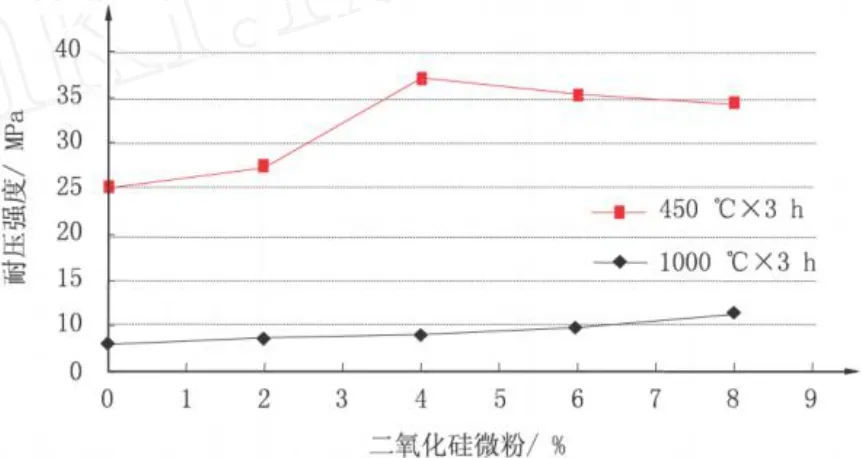

加入粘土作结合剂主要是为了利用其在 420℃分解产生的自由水与基质中的二氧化硅微粉结合形成 -Si-OH基,提高材料低温强度[4]。但其熔点低,在高温下易形成液相,对材料的高温性能不利,加入量不宜过多,试验证明 3%~5%合适。以电熔镁砂为原料,固定粘土的加入量 4%,二氧化硅微粉的加入量按:0%、2%、4%、6%、8%递增,试验结果如图 2所示。

图2 耐压强度与二氧化硅微粉加入量的关系

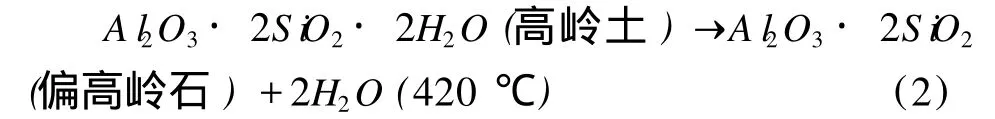

由图 2可以看出,在 450℃×3 h,随着二氧化硅微粉加入量的增加,耐压强度逐渐升高。在 1000℃×3 h,二氧化硅微粉含量 <4%时,随着二氧化硅微粉加入量的增加,耐压强度逐渐升高;二氧化硅微粉含量 >4%时,随着二氧化硅微粉加入量的增加,耐压强度逐渐降低。原因为粘土中的高岭土矿物在加热过程分解释放出水[5],其反应式为:

硅微粉属于无定形 SiO2,遇水容易形成 -Si-OH基 (即硅醇基)。在烧成过程中,随着温度的提高,硅醇基脱水聚合形成牢固的 -Si-O-Si-结合的三维空间网络结构,加强材料的结合,有助于强度的提高。而这种三维空间网络结构一直可持续到700℃[6],即在小于 700℃时,随着硅微粉含量的增加,形成牢固的 -Si-O-Si-结合的三维空间网络结构增多,材料强度逐渐升高。所以在 450℃×3 h,随着二氧化硅微粉加入量的增加,耐压强度呈现逐渐升高的趋势。

在 1000℃×3 h,粘土分解出的偏高岭石 860℃继续分解形成莫来石和二氧化硅 (反应式 3),分解形成的二氧化硅和加入的二氧化硅微粉在 900℃时开始与MgO反应形成镁橄榄石 (反应式 4),产生体积膨胀[7]。在二氧化硅微粉加入量 <4%时,反应形成镁橄榄石的量相对较少,产生体积膨胀可以充填材料气孔,使材料结构致密化,提高材料强度。当二氧化硅微粉含量 >4%,反应形成镁橄榄石的量相对较多,产生体积膨胀较大,引起结构疏松,不利于材料的烧结致密化,反而引起耐压强度下降。

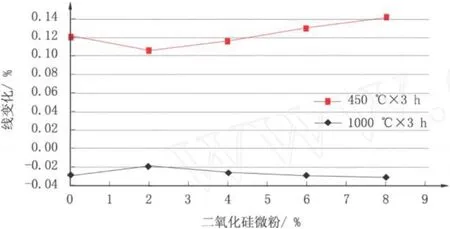

2.2.2 二氧化硅微粉加入量对烧后线变化的影响

二氧化硅微粉加入量对烧后线变化的影响如图3所示。

图3 烧后线变化与二氧化硅微粉加入量的关系

由图 3可以看出,在 450℃×3 h,随着二氧化硅微粉加入量的增加,烧后线变化出现收缩 (负值),变化幅度不大,整体上收缩呈增大趋势。因为在 450℃×3 h下,材料内部只发生粘土中高岭土矿物的脱水和 -Si-OH基 (即硅醇基)的形成,脱水会引起材料收缩,但由于粘土量是定值,所以收缩的变化幅度不大。整体收缩呈增大的趋势可能是因为随着二氧化硅微粉加入量的增加,形成的 -Si-OH基 (即硅醇基)增多,硅醇基脱水聚合形成的 -Si-O-Si-的三维空间网络结构增多,导致材料间的作用力增大,从而引起线变化呈增大趋势。

在 1000℃×3 h,烧后线变化均呈膨胀,当二氧化硅微粉含量 <2%时,随着二氧化硅微粉加入量的增加,烧后膨胀逐渐减小。当二氧化硅微粉含量 >2%,随着二氧化硅微粉加入量的增加,烧后膨胀逐渐增大。在二氧化硅微粉含量 <2%时,粘土脱水引起的收缩占主导因素,反应形成的镁橄榄石量相对较少且又充填在材料的气孔内,材料的体积膨胀效应不明显,整体表现为膨胀逐渐减小;二氧化硅微粉含量 >2%时,粘土脱水引起的收缩不变,而反应形成镁橄榄石的量逐渐增多,体积膨胀效应逐渐占主导因素,引起烧后膨胀逐渐增大。

综合二氧化硅微粉的影响,本试验中二氧化硅微粉的合适加入量为 4%~6%。

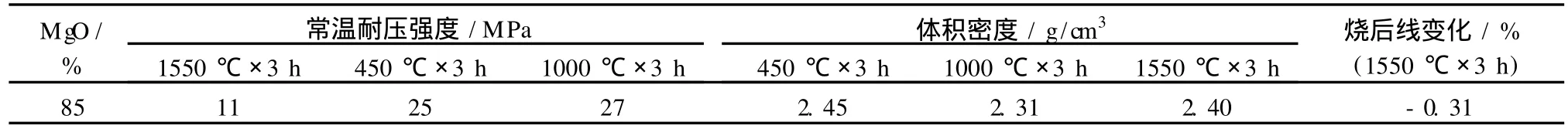

2.4 研制的中间包干式料理化性能

根据以上的试验情况,以电熔镁砂为原料,4%~6%二氧化硅微粉为结合剂,5%活性三氧化二铝细粉为烧结剂,研制的镁质中间包干式料性能指标见表 2:

表2 中间包干式振动料理化性能

3 钢厂中试情况

干式料在某钢厂连铸机上于 2008年 11月进行中试,中间包容量为 40 t,中包浇注温度 1520℃~1570℃,每炉浇注时间 35 min,中间包底部冲击区厚 100 mm~120 mm,包底厚 60 mm~70 mm,包壁厚 70 mm~80 mm。烘烤温度 400℃~500℃,时间大于 3 h,冷却 3 h后脱模,调到平台上烘至 1000℃左右。烘烤中未发现膨胀、爆裂和脱落现象。共使用 5个包,平均使用寿命达到 47 h,最高一个包达到54 h。料与钢水接触部位抗钢水冲刷能力强,与永久衬接触部位为未烧结疏松层,使用完毕后,翻包解体性较好。

4 结论

通过对结合剂和烧结剂的种类、加入量研究分析,研制出以电熔镁砂为主要原料的中间包干式料,中试平均寿命可达 47 h以上,提高了中间包的使用寿命。研制的干式料由于不用水和树脂做结合剂,避免了现行干式料的强度低、高温抗侵蚀性差和钢水增碳等现象。

[1] 吴义权,张玉峰,郭景坤.高技术在镁质耐火材料领域中的应用[J].耐火材料,2005,39(5):292-294.

[2] 王诚训.钢包用耐火材料[M].北京:冶金工业出版社,2003:12-14

[3] 曹喜营.MgO-SiO2-H2O体系结合的高铝镁浇注料基质组成的研究[A].石家庄:1999第七届全国耐火材料青年学术报告论文集[C].1999:74-82.

[4] 王会先,赵世杰,寇志奇.尖晶石粒度对高纯刚玉 -尖晶石浇注料性能的影响[J].耐火材料,2002,36(4):187-189.

[5] 韩行禄.不定形耐火材料[M].北京:冶金工业出版社,2004:301-305

[6] 张远清.尖晶石加入量对镁质浇注料性能的影响[J].耐火材料,2006,40(5):261-263.

[7] 赵萍,任学华,李庭寿.中间包工作层用镁质浇注板的研制与应用[J].耐火材料,2001,35(3):170-171.

DEVELOPM ENT OF THEM gO WORKING L INING FOR TUND ISH AND STUDY ON THEMAJOR INFLUENC ING FACTORS

Jia Jiangyi1Yang Xuerui1Wang Xiaojun2

(1.Henan University of Science&Technology; 2.Gong Yi TongDa Zhong Yuan Refractory Technology Charge Co,,Ltd)

At present,the applying drymagnesite refractory for clean steel has a lot of defect,the drymagnesite refractory is developmentwith fusedmagnesite asmain raw materials,microsilica and clay as binders,and activeAl2O3 powder as sintering promoter.The influences of binders and agent of sintere on the properties of the dry magnesite refractory is discussed.The exper iment shows that themagnesia dry refractory has characteristics such as convenient construction,long service life(more than 47 h)and good properties.It can satisfy the application ruirements of tundish.

fused magnesite MgO working lining tundish

*

2009—12—9