新型P-Br阻燃剂对环氧树脂阻燃性能和力学性能的影响

2010-11-29卢林刚

卢林刚,周 霞,赵 敏

(1.中国人民武装警察部队学院科研部,河北廊坊065000;2.中国人民武装警察部队学院研究生队,河北廊坊065000;3.中国人民武装警察部队学院工程系,河北廊坊065000)

新型P-Br阻燃剂对环氧树脂阻燃性能和力学性能的影响

卢林刚1,周 霞2,赵 敏3

(1.中国人民武装警察部队学院科研部,河北廊坊065000;2.中国人民武装警察部队学院研究生队,河北廊坊065000;3.中国人民武装警察部队学院工程系,河北廊坊065000)

研究了新型P-Br阻燃剂二氧杂己内磷酰氧基)苯(FR)的含量对环氧树脂(EP)的阻燃性能和力学性能的影响。结果表明,当阻燃剂FR的含量为15%(质量分数,下同)时,与纯EP相比,阻燃EP的极限氧指数从25.0%提高到29.3%,垂直燃烧通过UL 94 V-0级,火势增长指数从3.63 kW/(m2·s)下降到0.77 kW/(m2·s),放热指数从1.89 MJ/m2下降到1.34 MJ/m2,600℃残炭率从18.54%升至29.02%,呈现良好的阻燃效果,但力学性能有所下降,拉伸强度从62.04 MPa下降到39.81 MPa,冲击强度从13.46 kJ/m2降到10.13 kJ/m2。

环氧树脂;阻燃剂;1,3,5阻燃性能;力学性能

0 前言

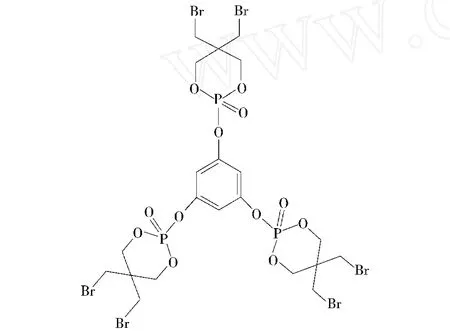

作为电子工业发展的基础材料,阻燃EP以其优异的热稳定性和介电性在精密仪器的包裹材料、灌封材料、塑封材料以及覆铜板绝缘材料等行业发挥着重要的作用[1-2]。当前,随着对阻燃科学研究的不断深入、人们绿色环保理念的日益增强以及阻燃法律法规的相继制定,人们对阻燃EP体系的开发越加注重其综合性能,要求树脂体系在达到规定阻燃级别、呈现良好火灾安全性的同时,降低阻燃剂对材料力学强度的影响以及对健康和环境的危害等[3-7]。提高阻燃效率,减少阻燃剂用量,开发清洁、高效的阻燃EP复合材料的发展前景广阔。本课题组设计合成了一种新型树状单分子P-Br阻燃剂己内磷酰氧基)苯[8](FR),其结构如图1所示,在此阻燃剂分子中同时引入刚性结构的苯环和成炭效果显著的新戊二醇结构单元以及两类重要的P、Br阻燃元素,旨在提高阻燃剂的热稳定性和成炭能力,发挥P-Br协同阻燃效应,从而提高其在高分子材料中的阻燃效率。本文将FR添加到EP中制备阻燃EP复合材料,探讨阻燃剂用量对其阻燃性能和力学性能的影响。

图1 阻燃剂内磷酰氧基)苯的结构Fig.1 The structure of 1,3,5-tri(5,5-dimethyl-1,3-dioxaphosphorinanyl-2-oxy)benzene flame retardant

1 实验部分

1.1 主要原料

FR,自制[8];

间苯二胺(PDA),分析纯,天津市大茂化学试剂厂;

环氧树脂,E-44,工业级,无锡光明化工厂。

1.2 主要设备及仪器

氧指数仪,HC-2CZ,南京上元分析仪器厂;

垂直燃烧仪,UL 94 SCZ-3,南京上元分析仪器厂;锥形量热仪,S001,英国FTT公司;

电子万能试验机,XWW,承德市金建检测仪器有限公司;

冲击试验机,XJJ-5,承德市金建检测仪器有限公司;

热重分析仪(TG),TGA/SDTA851,瑞士Mettler Toledo公司。

1.3 样品制备

将EP和FR在60℃混合均匀,待混合物中气泡消失后再加入少量固化剂PDA,搅拌均匀,注入特定尺寸模具中,在120℃恒温固化4.0 h。

1.4 性能测试与结构表征

按ASTM D—2863测试样品的氧指数,试样尺寸为100 mm×6.5 mm×3 mm;

按FMVSS 302/ZSO 3975测试样品的垂直燃烧性能,试样尺寸为127 mm×12.7 mm×3 mm;

用锥形量热仪按ASTM E—1354测试并计算样品的火势增长指数、放热指数、发烟指数以及毒性气体生成速率指数,热辐射功率为35 kW/m2,样品尺寸为100 mm×100 mm×3 mm;

TG分析:N2气氛,气体流速为60 mL/min,升温速率为10℃/min,测试范围25~600℃;

拉伸强度按GB/T 1040—1979进行测试,制成Ⅱ型标样,拉伸速度为5 mm/min;

弯曲强度按GB/T 9341—1988进行测试,试验速度为2 mm/min;

简支梁无缺口冲击强度按GB/T 1043—1979进行测试,摆锤冲击速度为2.9 m/s。

2 结果与讨论

2.1 阻燃剂用量对EP阻燃性能及燃烧特性的影响

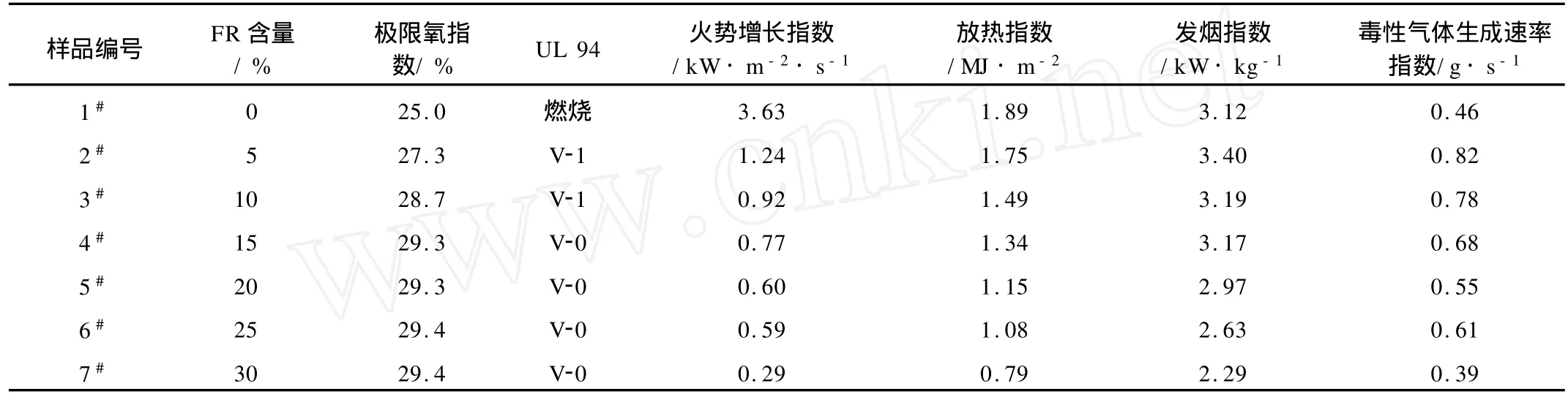

从表1可知,阻燃EP的极限氧指数随FR用量的增加而不断增大,当FR添加量为15%时,阻燃EP的极限氧指数从未添加FR时的25.0%上升至29.3%,阻燃等级由易燃转为自熄,并无熔融滴落现象,而当FR添加量增加到30%时,阻燃EP的极限氧指数仅从29.3%提高到29.4%,表明FR对EP阻燃性能的改善已趋于稳定。EP阻燃性能的增强注定其抗燃烧能力提高,火灾危险性降低,从表1可知,当阻燃EP中FR含量逐渐增加至15%时,EP的热危险燃烧特性评价指标下降最快,火势增长指数和放热指数分别下降了78.8%和29.1%,表明阻燃EP对热环境的抵抗力迅速增强,能够及时抑制火势蔓延扩大,同时阻燃EP在前6 min的释热总量快速减少,极大地降低了对周围环境及人员安全的热损害。当FR含量在15%~30%之间时,尽管火势增长指数和放热指数仍在减少,但是降低幅度减缓,这与阻燃性能测试结果的趋势一致。此外,阻燃EP的烟气危险燃烧特性评价指标发烟指数和毒性气体生成速率指数随着FR含量的增加基本呈现出先上升后降低的趋势,在FR含量为5%时增加幅度最大,随后逐渐下降,当FR含量为30%时,发烟指数和毒性气体生成速率指数分别降低了26.6%和15.2%。上述阻燃EP燃烧性能的改变主要是由于随着FR含量的增大,材料表面形成炭层的完整性和致密度逐渐提高,对热量和氧气的阻隔作用不断增强,宏观上表现为极限氧指数逐渐增大,同时炭层增加使得可燃性逸出物减少,呈现出抑烟和抑毒作用,但是当形成的炭层质量稳定后,FR添加量的增大则对材料阻燃性能的提高作用甚微,极限氧指数的变化趋势变缓。此外,FR分解产生的不燃性气体HBr能够吸收聚合物燃烧产生的活性自由基,终止气相自由基连锁反应,同时,HBr等不燃性气体稀释材料表面氧气浓度,发挥气相阻燃作用,延缓和阻止EP燃烧。

表1 阻燃剂含量对环氧树脂阻燃性能及燃烧特性的影响Tab.1 Influence of the contents of FR on the flame retardancy and fire performance of epoxy resin/FR composites

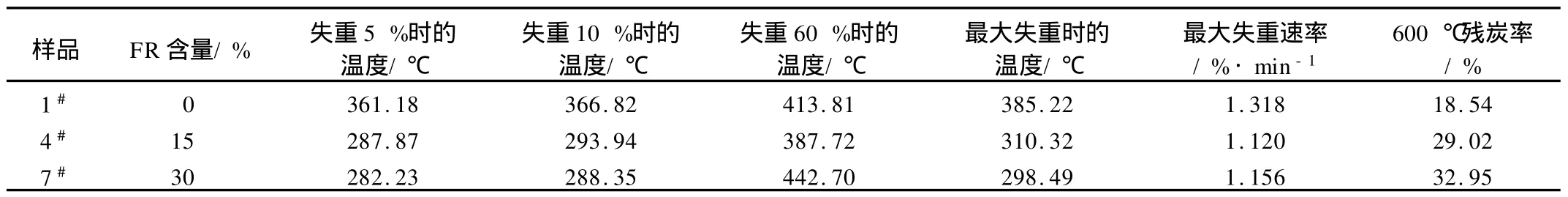

2.2 阻燃剂用量对EP热性能的影响

从图2(a)和表2可知,阻燃剂FR添加前后,EP的热分解历程没有发生改变,均只有一个热分解阶段。但是,从初始分解温度看,阻燃EP的热分解温度较纯EP提前,并且随着阻燃剂用量的增加,阻燃EP的热分解起始温度相应降低,TG曲线向左漂移,失重5%的温度由未添加阻燃剂的样品的361.18℃降低到含15%阻燃剂的材料的287.87℃,降低了73.31℃,EP的热分解初始温度降低有助于EP提前形成炭层;从图2(b)可知,阻燃EP的失重速率比纯EP明显减小,当阻燃剂用量为15%时,最大失重速率由纯EP的1.318%/min降低到1.120%/min,下降了15.02%,最大失重速率时的温度由纯EP的385.22℃提前到310.32℃;从600℃的残炭率看,阻燃EP的热分解残炭率随着阻燃剂用量的增加呈上升趋势,当FR用量为15%时,阻燃EP的残炭率由纯EP时的18.54%升高至29.02%,FR含量为30%时,残炭率增加到32.95%,残炭率趋于稳定。可以推断,在阻燃EP的热分解过程中,FR结构中磷酸酯(酸源)的热解生成多聚磷酸及其衍生物在高温及酸催化作用下与环氧树脂EP(炭源)脱水、交联成炭,同时FR热分解产生的HBr等惰性气体(气源)使炭层膨胀、发泡,形成蓬松的多孔炭层,发挥物理屏障作用,能够有效地减少燃烧过程中火焰热量向材料内部传播,抑制可燃性气体产物的产生并阻止其向外扩散和氧气向内渗透,降低氧化降解反应速度,从而对增强EP的阻燃性能起到积极作用,这也是较大幅度提高其极限氧指数的原因。

图2 阻燃EP的TG曲线和DTG曲线Fig.2 TG and DTG curves for FR flame retarded EP

表2 阻燃EP的TG和DTG数据Tab.2 TG and DTG data of epoxy resin flame retarded by FR

2.3 阻燃剂用量对EP力学性能的影响

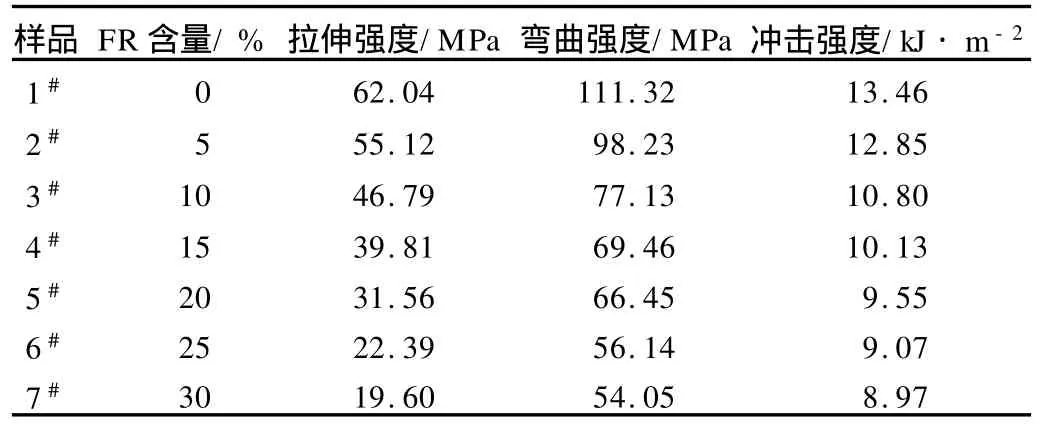

从表3可知,随着FR含量的增加,阻燃EP材料的力学性能明显下降,当FR添加量为15%时,阻燃EP的拉伸强度、弯曲强度及冲击强度比纯EP分别下降了35.8%、37.6%和24.7%。当FR添加量为30%时,阻燃EP的拉伸强度、弯曲强度及冲击强度比纯EP分别下降了68.4%、51.4%和33.4%,这可能是由于阻燃剂FR在EP中的分散性差而造成团聚,降低了EP分子之间的作用力,进而影响材料的力学性能。因此,综合考虑阻燃剂FR对EP的阻燃性能和力学性能的影响,应尽量减少阻燃剂的用量,阻燃剂FR的用量以15%为宜。

表3 阻燃剂用量对EP力学性能的影响Tab.3 Influence of the contents of flame retardant on mechanical properties of epoxy resin/FR composites

3 结论

(2)随着阻燃剂FR含量的增加,EP/FR体系的阻燃性能增强,火灾危险性降低,当阻燃剂含量为15%时,阻燃体系的极限氧指数达29.3%,燃烧等级达UL 94 V-0级,火势增长指数降低了29.3%,无熔滴,600℃时残炭率达29.02%,对火焰传播及材料热解有良好的抑制作用;

(3)随着EP中FR用量的增加,材料的拉伸强度、弯曲强度和冲击强度都呈下降趋势,综合考虑材料的阻燃性能和力学性能,FR添加量以15%为宜。

[1] 王德中.环氧树脂生产及应用[M].北京:化学工业出版社,2001:3-7.

[2] Ananda Kumar S,Denchev Z.Development and Characterization of Phosphorus-containing Siliconized Epoxy Resin Coatings[J].Progress in Organic Coatings,2009,66(1):1-7.

[3] Levchik S,Piotrowski A,Weil E,et al.New Developments in Flame Retardancy of Epoxy Resins[J].Polymer Degradation and Stability,2005,88(1):57-62.

[4] Dongquy Hoang,Jinhwan Kim.Synthesis and Applications of Biscyclic Phosphorus Flame Retardants[J].Polymer Degradation and Stability,2008,93(1):36-42.

[5] Xu Yuan,Suong Van Hoa.Mechanical Properties of Carbon Fiber Reinforced Epoxy/Clay Nanocomposites[J].Composites Science and Technology,2008,68(4):854-861.

[6] MauroZammarano,MassimilianoFranceschi,Séverine Bellayer,et al.Preparation and Flame Resistance Properties of Revolutionary Self-extinguishing Epoxy Nanocomposites Based on Layered Double Hydroxides[J].Polymer,2005,46(22):9314-9328.

[7] 方 雷,石 光,李国明.环氧树脂的阻燃性研究进展[J].化工新型材料,2005,33(7):53-55.

[8] 卢林刚,周 霞,赵 敏,等.新型树状磷-溴协效阻燃苯的合成及其应用研究[J].化学试剂,2008,30(10):721-724.

Influence of Novel P-Br Flame Retardant on Flame Retardancy and Mechanical Properties of Epoxy Resin

LU Lingang1,ZHOU Xia2,ZHAO Min3

(1.Department of Science and Technology,Chinese People′s Armed Police Force Academy,Langfang 065000,China;2.Graduates Forces,Chinese People′s Armed Police Force Academy,Langfang 065000,China;3.Department of Fire Protection Engineering,Chinese People′s Armed Police Force Academy,Langfang 065000,China)

The influences of contents of flame retardant 1,3,5-tri(5,5-dibromomethyl-1,3-dioxaphosphorinanyl-2-oxy)benzene(FR)on the flame retardancy and mechanical properties of epoxy resin(EP)were studied.Compared with neat EP,when the content of FR was 15 wt%,the limited oxygen index of EP/FR system increased from 25.0%to 29.3%,the system could pass UL 94 V-0 rating,the fire growth index decreasedfrom 3.63 kW/(m2·s)to 0.77 kW/(m2·s),the total heat release amount index reduced from 1.89 MJ/m2to 1.34 MJ/m2,while the residue ratio at 600℃rose to 29.02%from 18.54%.However,the mechanical properties of the composite became inferior,the tensile strength decreased from 62.04 MPa to 39.81 MPa and the impact strength decreased from 13.46 kJ/m2to 10.13 kJ/m2.

epoxy resin;flame retardant;1,3,5-tri(5,5-dibromomethyl-1,3-dioxaphosphorinanyl-2-oxy)benzene;flame retardancy;mechanical property

TQ323.5

B

1001-9278(2010)02-0092-04

2009-09-09

联系人,wjxylulingang@sohu.com