HACCP系统在斑点叉尾鮰鱼片生产中的应用

2010-11-27长江大学生命科学学院湖北荆州434025

吴 涛 (长江大学生命科学学院,湖北 荆州 434025)

陈加平 (华中农业大学食品科技学院,湖北 武汉 430070)

HACCP系统在斑点叉尾鮰鱼片生产中的应用

吴 涛

(长江大学生命科学学院,湖北 荆州 434025)

陈加平

(华中农业大学食品科技学院,湖北 武汉 430070)

依据危害分析和关键控制点的系统管理方案对杭州千岛湖水产冷冻食品有限公司的斑点叉尾鮰(Ietaluruspunetaus)鱼片生产工艺的各个环节进行各种危害分析,确定了生产的关键控制点(CCP)并建立了完善的HACCP体系,该HACCP体系的建立有助于提高企业的经济和社会效益。

斑点叉尾鮰(Ietaluruspunetaus)鱼片;危害分析;关键控制点

HACCP(Hazard Analysis and Critical Control Point)概念由Pillsbury公司于1971年首次公开提出,它着眼于加工过程每一阶段可能出错之处,并对其实行有效的控制机制。随着世界各国对食品安全性的关注日益高涨,HACCP体系管理系统被世界各国认可为一个预防性的食品安全监控系统[1]。美国食品药品管理局(FDA)于1995年通告各国,自1997年12月18日起,强制要求美国国内水产品加工业者,以及运输水产品到美国的外国加工者实行HACCP管理体系[2]。我国在20世纪80年代引进HACCP概念,90年代初开始运用,HACCP体系现已成为我国确保食品安全的基本政策,并逐步建立了与发达国家相对等的HACCP法规体系[3]。我国的水产加工企业,特别是以生产出口水产品为主的企业,绝大部分都已实施HACCP系统管理方案。相对海产品加工企业,淡水鱼加工企业中实施HACCP系统管理方案的案例较少,这也阻碍了产品质量的提高和出口的发展[4]。

本研究以杭州千岛湖水产冷冻食品有限公司为实施对象,对其斑点叉尾鮰(Ietaluruspunetaus)鱼片加工过程实施HACCP系统管理,运用HACCP理论与方法对其生产中危害因素进行详细分析,确定关键控制点,并建立较为完善的HACCP管理方案,且在整个斑点叉尾鮰鱼片加工生产过程中予以实施与监控。通过对该企业加工过程的HACCP系统的建立与完善,以期对该企业管理水平和经济效益的增加起到积极促进作用,并对其他厂家的HACCP系统的建立具有借鉴意义,同时为促进食品企业的安全与质量管理系统发展、增加企业竞争力、增加出口提供参考。

1 研究对象与方法

1.1 研究对象

以杭州千岛湖水产冷冻食品有限公司斑点叉尾鮰鱼片生产线为研究对象。

1.2 研究方法

运用HACCP系统对整个鱼片生产过程进行安全监控[5,6],其中危害分析(HA)与关键控制点(CCP)的确定采用“CCP判断树”(图1)。

2 结果与分析

2.1 建立HACCP系统预先步骤

(1)建立HACCP小组 公司HACCP小组由总经理、品管人员、生产人员、技术人员、化验员等组成。

Q1:控制措施存在吗?Q1a:该步骤的控制对安全是必要的吗?Q2:该步骤是为消除或减少可能发生的危害至可接受的水平而特别设计的吗?Q3:已确认危害所造成的污染会超过可接受的水平或增加到不可接受的水平吗?∗∗Q4:后续步骤能消除或减少已确认的危害至可接受的水平吗?∗∗∗重新开始确认加工中的下一个危害。∗∗危害发生至可接受的和不可接受的水平要在HACCP计划确认CCPs的目标中确定。图1 加工步骤CCP判断树Figure1 EstimativetreeofCPPs

图1 加工步骤CCP判断树Figure1 EstimativetreeofCCPs

(2)描述产品 加工原料斑点叉尾鮰来自国家一级水体、无污染的千岛湖水域,由网箱生态养殖,经一系列严格工序加工而成,斑点叉尾鮰鱼片无皮、无刺,鱼片表面无灰色白膜,外形为上宽下窄的条形,表面可看到明显的脊椎线及肌肉纹路,正面颜色是自然的肉白色。

(3)预期用途和适宜的消费者 熟食、烤制均可,适用于一般人群消费。

(4)建立产品工艺流程图 斑点叉尾鮰鱼片生产工艺流程图见图2。

图2斑点叉尾鮰鱼片生产加工工艺流程图

Figure2Theflowchartoffilletproduce

2.2危害分析与CCP确定

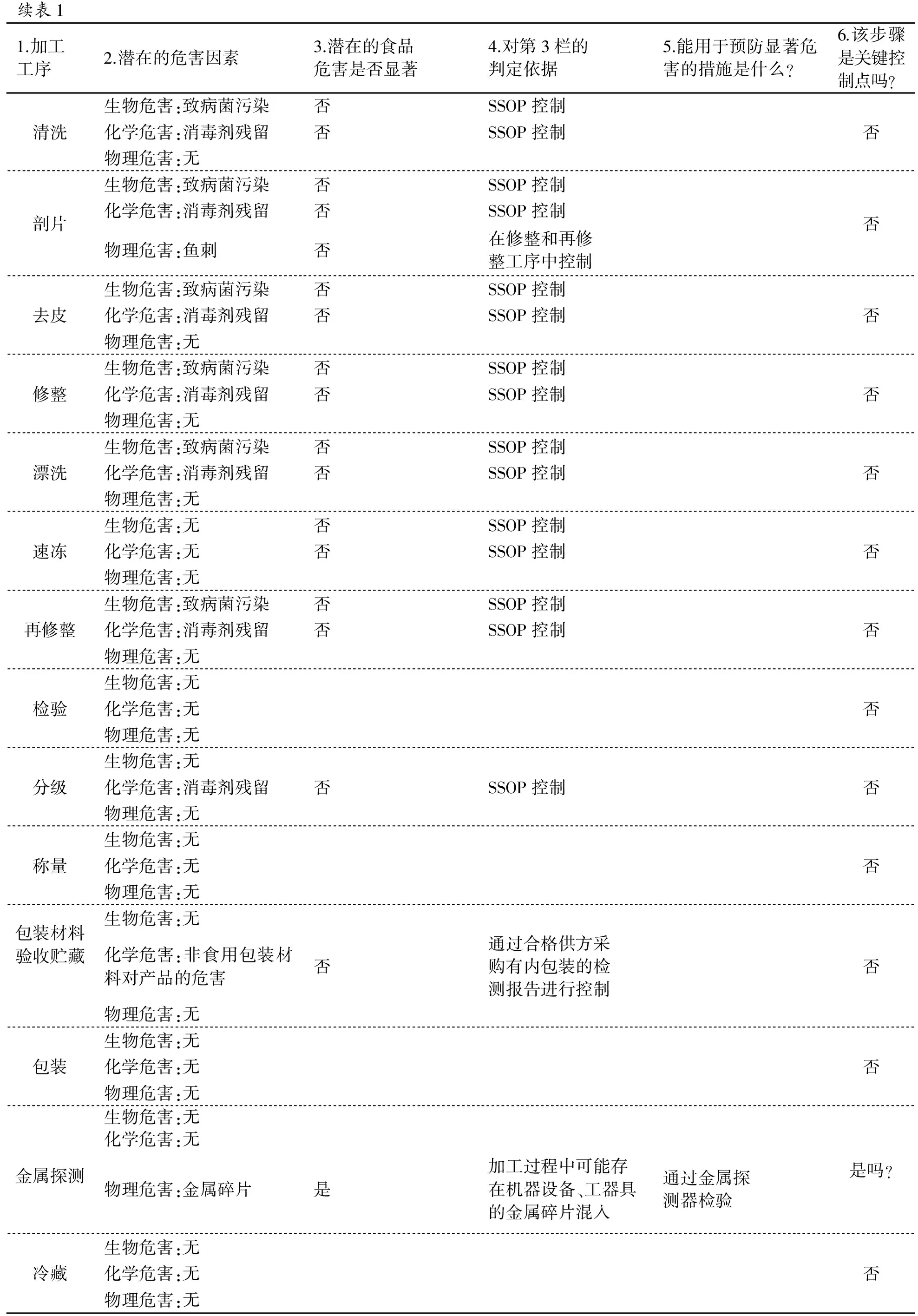

根据“CCP判断树”进行危害分析与CCP的确定,结果如表1。

表1 危害分析与关键控制点Table 1 Hazard analysis and critical control point

续表11.加工工序2.潜在的危害因素3.潜在的食品危害是否显著4.对第3栏的判定依据5.能用于预防显著危害的措施是什么?6.该步骤是关键控制点吗?清洗生物危害:致病菌污染否SSOP控制化学危害:消毒剂残留否SSOP控制物理危害:无否剖片生物危害:致病菌污染否SSOP控制化学危害:消毒剂残留否SSOP控制物理危害:鱼刺否在修整和再修整工序中控制否 去皮生物危害:致病菌污染否SSOP控制化学危害:消毒剂残留否SSOP控制物理危害:无否 修整生物危害:致病菌污染否SSOP控制化学危害:消毒剂残留否SSOP控制物理危害:无否 漂洗生物危害:致病菌污染否SSOP控制化学危害:消毒剂残留否SSOP控制物理危害:无否 速冻生物危害:无否SSOP控制化学危害:无否SSOP控制物理危害:无否 再修整生物危害:致病菌污染否SSOP控制化学危害:消毒剂残留否SSOP控制物理危害:无否 检验生物危害:无化学危害:无物理危害:无否 分级生物危害:无化学危害:消毒剂残留否SSOP控制物理危害:无否 称量生物危害:无化学危害:无物理危害:无否 包装材料验收贮藏生物危害:无化学危害:非食用包装材料对产品的危害否通过合格供方采购有内包装的检测报告进行控制物理危害:无否 包装生物危害:无化学危害:无物理危害:无否 金属探测生物危害:无化学危害:无物理危害:金属碎片是加工过程中可能存在机器设备、工器具的金属碎片混入通过金属探测器检验是吗? 冷藏生物危害:无化学危害:无物理危害:无否

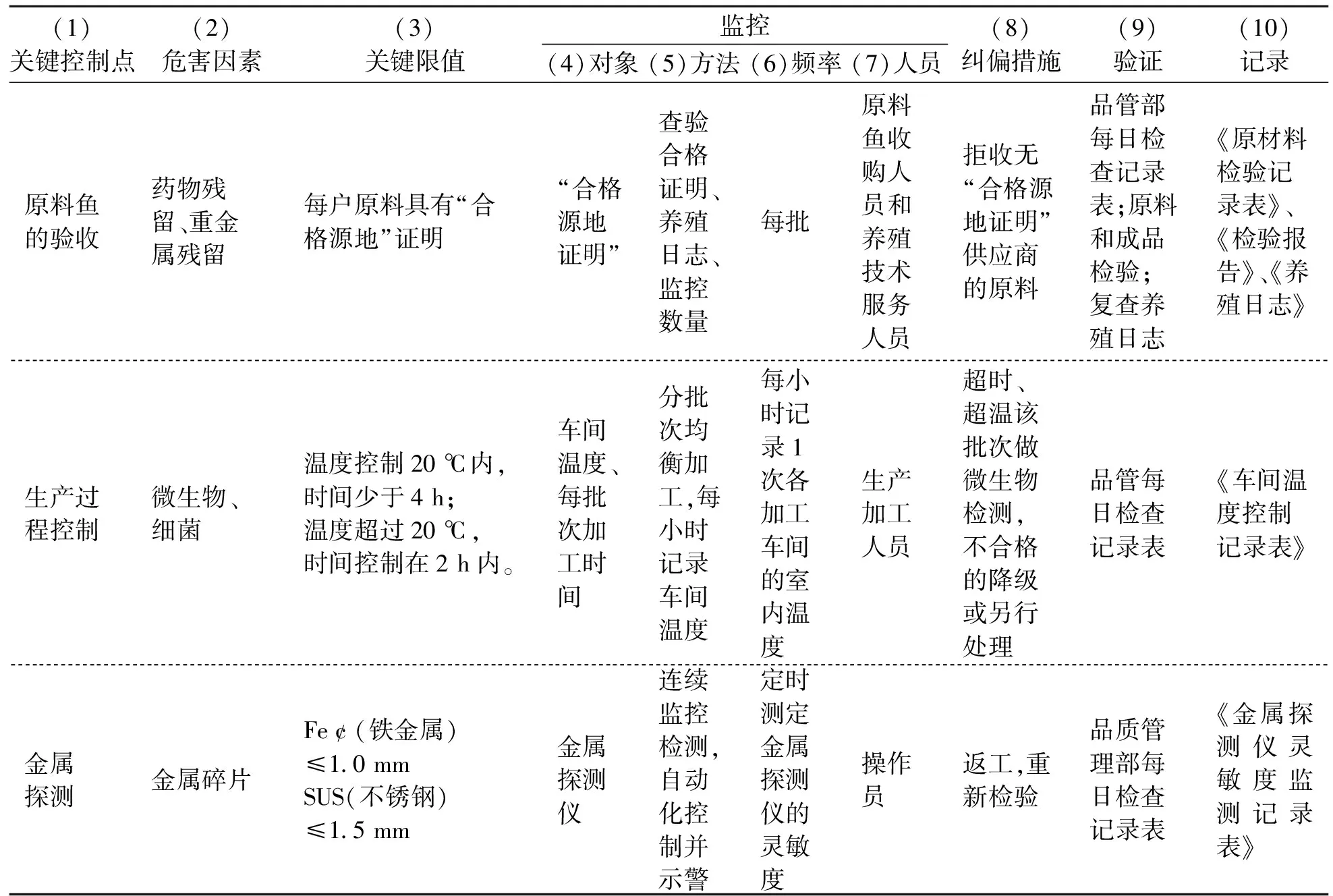

2.3 HACCP计划表

HACCP计划表详见表2。

表2 HACCP计划表Table 2 The HACCP program

2.4 HACCP计划实施成效

实施HACCP计划后,公司卫生状况明显改善,员工卫生、质量意识增强,产品质量趋于稳定,合格率显著提高。与实施HACCP计划前相比,产品报废率大大下降,原料利用率得到显著提高,企业生产成本降低,产品等级提高,经济社会效益增加。

3 结论

在斑点叉尾鮰鱼片生产加工过程中,通过对HACCP理论与方法的应用,对其生产过程中的危害因素进行详细分析,从而确定了原料鱼验收、生产过程控制、金属探测等工艺过程为关键控制点,并对其进行有效的控制和管理,对其他工序进行GMP(良好生产规范),SSOP(卫生标准操作程序)控制和管理,对操作人员进行相关培训和有效管理。生产实践证明,这不仅符合生产实际,而且合理有效。因此,在斑点叉尾鮰鱼片生产中采用HACCP管理体系,能显著提高产品质量,确保产品安全,提高企业的经济社会效益。

[1]陈宗道,刘金福,陈绍军.食品质量管理[M].北京:中国农业大学出版社,2003.

[2]李怀林.食品安全控制体系(HACCP)通用教程[M].北京:中国标准出版社,2002.

[3]郜 兵,王 玫,徐凤敏,等.出口鱼糜制品生产加工企业应用HACCP管理体系的探讨[J].中国国境卫生检疫杂志,2006,29(4):225~227.

[4]杨志娟,郑贤德.HACCP在冷冻鱼生产中的应用[J].食品研究与开发,2003,24(1):86~88.

[5]萨拉·莫蒂默,卡罗尔·华莱士.HACCP与案例分析[M].北京:化学工业出版社,2005.

[6]王宏海,戴志远,张燕平,等.HACCP系统在醉鱼干加工中的应用[J].食品研究与开发,2004,25(6):24~28.

2010-09-09

吴 涛(1979-),男,湖北荆州人,工学博士,讲师,研究方向为农产品加工与贮藏.

10.3969/j.issn.1673-1409(S).2010.04.018

TS254.4

A

1673-1409(2010)04-S062-04