果米双菌共酵制造苹果醋的工艺研究

2010-11-26李晓楼

李晓楼

(四川职业技术学院 建筑与环境工程系, 四川 遂宁 629000)

苹果醋是国际上继碳酸饮料、可乐饮料、乳酸菌饮料之后发展起来的第4代新型饮料,富含维生素、无机盐、氨基酸和有机酸类,兼有苹果汁的营养和食醋的保健功能.在我国开发苹果醋既能解决苹果的滞销问题,又能搞好深加工,提高经济效益,满足国内外市场的新需求[1].针对苹果醋传统生产存在工序繁琐,产量质量不稳定等具体实际,本文中采用果米混合发酵,探讨快速生产苹果醋的工艺,为苹果醋生产提供技术依据.

1 材料与方法

1.1供试原料苹果;大米.

1.2供试菌株酵母菌:安琪活性干酵母;醋酸菌AD1:从腐烂的苹果中分离而得;醋酸菌DT-2:由醋醅中分离而得.

1.3主要仪器及试剂电热恒温培养箱、摇床、粉碎机、打浆机、小型发酵罐、显微镜ZXC、蔗糖计、酸度计、酒精计等;糖化酶、α-淀粉酶、果胶酶、偏重亚硫酸钾、高锰酸钾、VC、蔗糖、硅藻土、柠檬酸等.

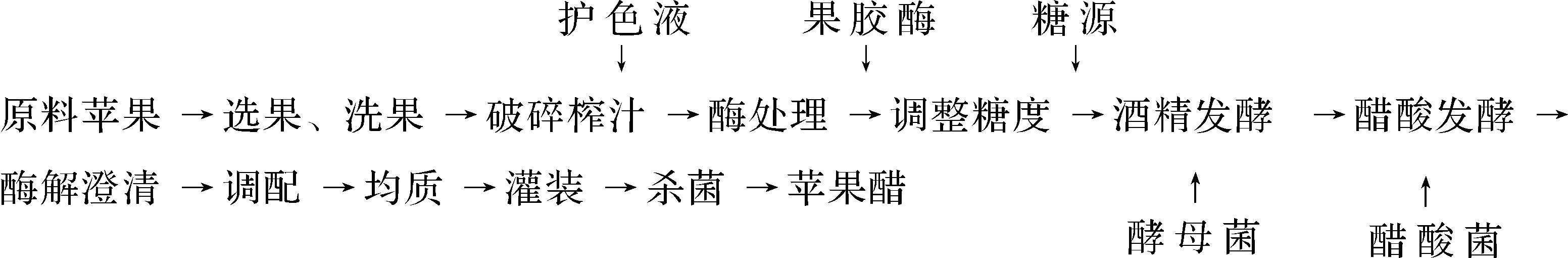

1.4工艺流程苹果醋制造工艺流程见图1.

图1 苹果醋生产工艺流程

2 苹果醋生产工艺及操作要点

2.1原料苹果预处理要求原料苹果无腐烂、无机械损伤;40 ℃以下流水漂洗,然后用高锰酸钾清洗.要求必须洗净果实上的泥土、微生物和农药.清洗后,原料携带的微生物必须降低到原来的5.0%以下.破碎打浆要求破碎时尽量避免物料与空气接触,防止果肉氧化变成褐色.冲洗后榨汁灭菌处理,可添加80~100 mg/L偏重亚硫酸钾,以避免产生新的细菌污染.榨出的果汁加入0.02%果胶酶,便于提取色素或芳香物质.

2.2原料大米预处理大米→浸泡→蒸煮→液化→糖化→过滤.大米糖化液的总糖含量在30 °Bx(Brix,即食品等所含的糖分质量分数,下同) 左右.

2.3菌种活化活性干酵母:要求活化温度在37~38 ℃,活化过程中要注意每隔10 min摇瓶一次.醋酸菌:无菌接种到活化培养基中,在30 ℃、摇瓶转速150 r/min培养24 h.

2.4调整糖度要求果粮比例为1∶1,调整总糖含量为13 °Bx;调糖时要求蔗糖缓慢加入并搅拌,防底部结晶,或者预先将糖溶化在少量热果浆中后再加入发酵醪中.

2.5酒精发酵酒精发酵可分为3个时期:前发酵期、主发酵期、后发酵期.前发酵期主要进行酵母细胞自身的繁殖.主发酵期酵母菌转入厌氧呼吸产酒精.后发酵期,因营养的减少和发酵产物的阻滞,酵母菌生长比较困难[2],要求降低发酵醪的温度,防酵母菌自溶.

2.6醋酸发酵醋酸发酵分3个阶段控制.前期为菌种适应期,生长慢,对氧需要量少,故通风量要小;中期醋酸菌活力上升,菌量大增,由于呼吸作用加强,需大量的氧,故要加大通风量.后期随着醋酸菌大量繁殖,氧化酶大量分泌,催化乙醇与空气中的氧结合形成乙酸,发酵终点以测定发酵液中酸度不再上升为宜.

2.7勾兑、调味、过滤、灭菌勾兑调味加入5%的优质食盐,以抑菌,降温,并使醋体更丰满[3].

3 关键技术条件的研究

3.1 果米混酿

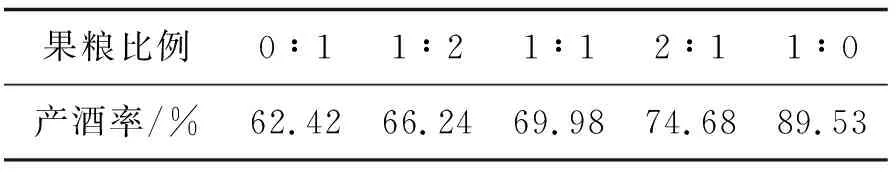

3.1.1 果米比例的选择 调整果粮比例:0∶1、1∶0、1∶1、1∶2、2∶1,调整初始总糖度为13 °Bx,添加0.15%(NH4)2SO4、0.15%KH2PO4、0.1% MgSO4.经灭菌后接种酵母菌,每种比例设3个重复,30 ℃静止发酵;发酵结束后取3次重复的产酒率平均值比较不同果粮比例下的产酒率[4].产酒率是指1 000 g 糖实际产生的酒精与理论上产生的酒精的比值.试验结果如表1所示.

表1 不同果粮比例的产酒率

从表1可以看出,苹果汁的比例与产酒率有着密切的关系;苹果汁的比例越高,产酒率越高;在纯果汁发酵时,产酒率可以达到89.53%.这可能由于苹果汁营养较丰富、促进酵母菌的生长代谢,使得酵母细胞发酵产酒精率较高.但考虑到苹果汁的糖含量较低,且苹果汁的原料处理较复杂,成本高,在试验中选择苹果汁和大米糖化液的配比为1∶1为宜[5].

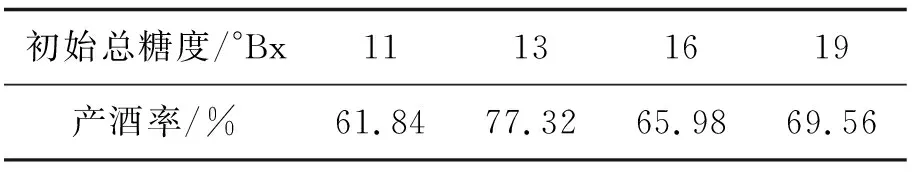

3.1.2 发酵初始总糖度的选择与调配 本实验选择的初始总糖度分别为:11、13、16、19 °Bx,每个初始糖度设3次重复,取其产酒率的平均值作为该初始总糖度的产酒率,见表2.

表2 不同糖度产酒率比较

由表2可知,糖度过低或过高都不利于酵母产酒精,这与理论分析一致.在总糖含量为13 °Bx左右时,产酒率最高,可达到77.32%;试验选择13 °Bx为最适发酵总糖度[6].

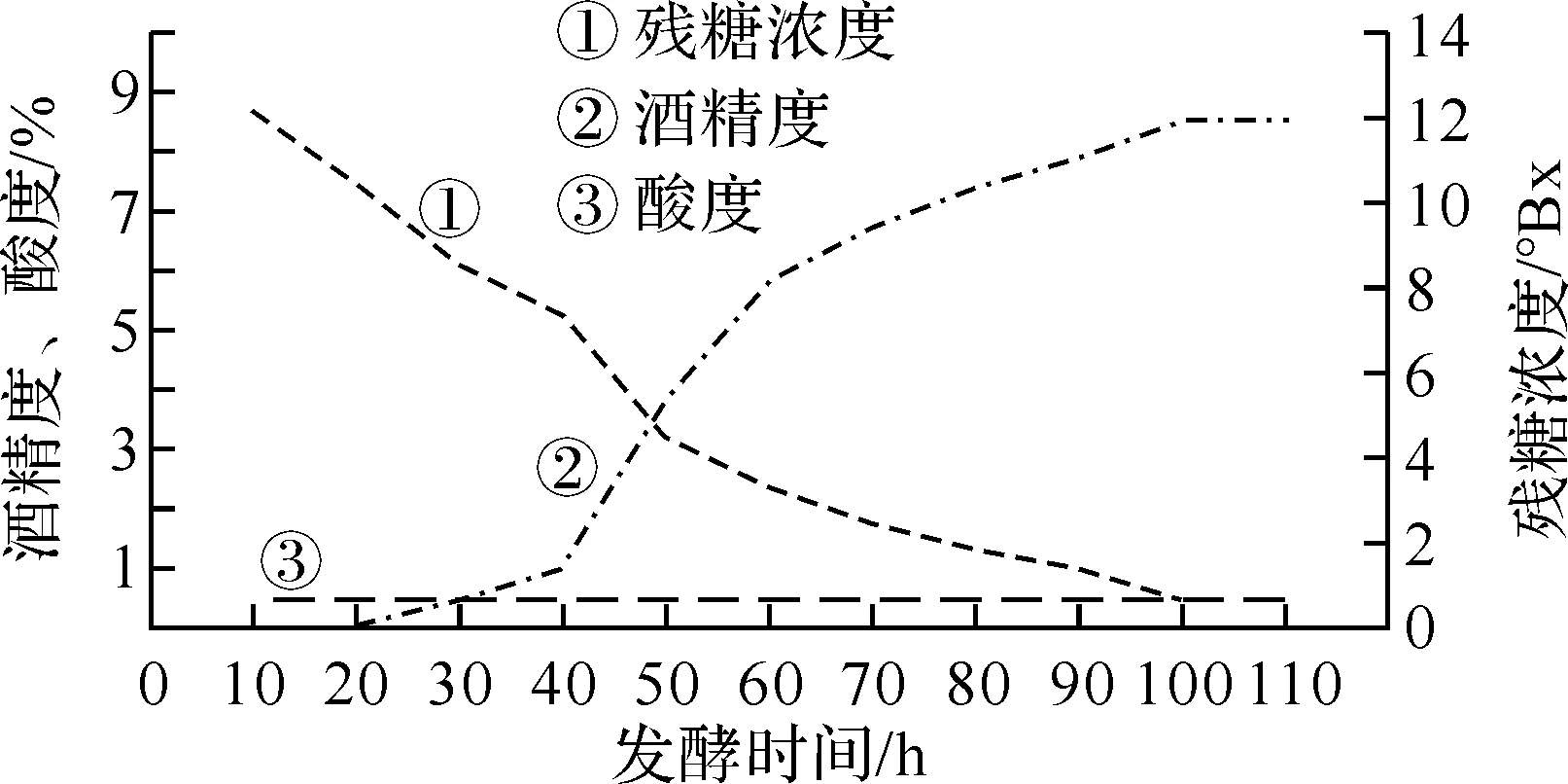

3.2酒精发酵曲线及发酵时间的选择配制的酒精发酵液,加入0.15%(NH4)2SO4、0.15%KH2PO4、0.1 %MgSO4,装液量为160 mL/250 mL发酵罐(在密闭的容器中进行),用柠檬酸调节pH为5.8,加热.80 ℃灭菌30 min,冷却至35 ℃;接种活化好的活性干酵母发酵,接种种龄为9.8 h、接种量为6%;发酵温度为25.5 ℃.每10 h测定糖度和酒精度的变化,发酵至糖度和酒精度均达稳定值时结束,试验结果如图2和表3所示.

由图2可知,酒精发酵对产品品质和原料利用率影响很大,前20 h是酵母的增殖,20~90 h是主发酵期,酵母生长旺盛,大量分解糖类,产生酒精、二氧化碳气体以及大量的热量.90~100 h酒度和糖度变化不明显,此时糖分残留量很少,酵母泥沉积于发酵罐底部,酵母代谢缓慢,酒精含量累计达到最大.因此确定酒精发酵最佳周期为100 h,此时酒精含量达8.0%.

图2 酒精发酵的酒度、糖度和酸度的影响

发酵时间/h 发酵状态<20有轻微混浊,呈暗黄色.20~90下层出现混浊现象,中层为淡黄色清液,上层为酒帽.90~100 产气停止,上层为淡黄色清液,底部稍有混浊.

由表3可知,苹果汁在发酵初期颜色较深;随着发酵时间的延长,酵母开始进入生长旺盛期,代谢大量的糖,产生酒精、二氧化碳气体及大量的热量,在发酵液上层产生酒精,从而使酒体分层;在发酵后期,由于有少许果胶物质存在而使发酵体产生混浊,沉淀于缸底[7].

3.3多菌共酵酒精发酵结束后,榨汁,灭菌,冷却至35 ℃后,放入醋酸发酵池.本实验采用从醋醅中分离出的醋酸菌DT-2和从苹果中分离出的醋酸菌AD1混合发酵以期达到提高效率、增加产品香味的目的.

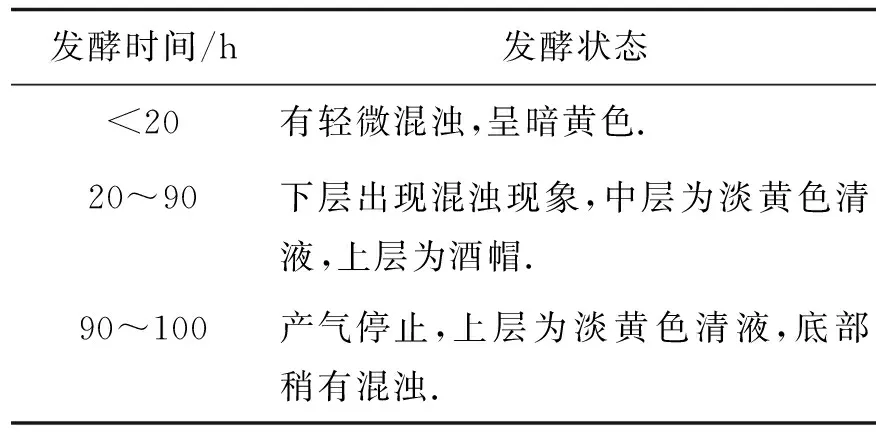

图3 醋酸发酵过程中酒精度和酸度变化

3.3.1 醋酸发酵曲线 将醋酸菌经活化后按10%~15%加入完成了酒精发酵的酒醪中,控制品温在32~35 ℃.醋酸发酵过程中定期通入无菌空气,通风量为发酵液:风量=1∶(0.06~0.08),发酵时间为7 d左右,并随时检测发酵中醋酸和酒精的浓度变化,结果见图3.

从图3可知,双菌发酵产酸周期较短,产酸速率较大.在发酵开始的第一天,醋酸菌迅速增长繁殖,然后进入产酸期.由图3分析得知,醋酸发酵过程中每天取样检测酒精和醋酸含量,随着发酵时间的延长,酒精度逐渐减少,酸度不断增加,2~4 d后变化量最大,当醋酸发酵到6 d后产酸量达到高峰,以后醋酸发酵趋于平缓.酸度超过6%基本不再增加,酒精含量达到最小,此时为醋酸发酵终点.

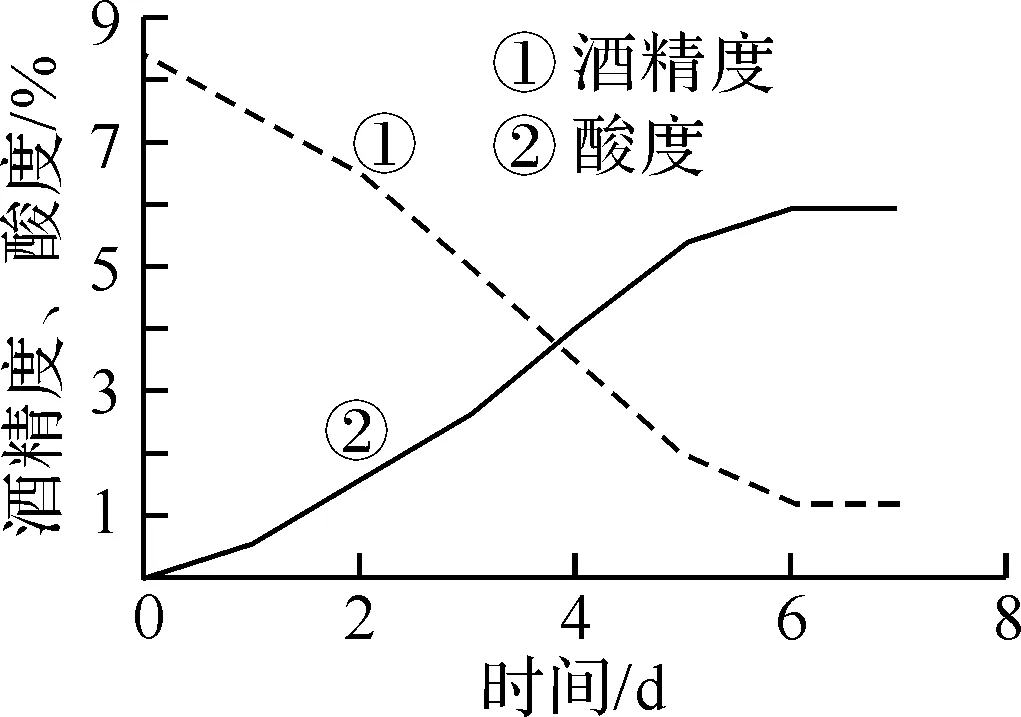

3.3.2 接种比例对发酵产酸的影响 考虑两种醋酸菌的发酵特性,发酵初始酒精度调整为5.5%;发酵条件(下文所谈条件同此):培养温度28 ℃、摇瓶转速120 r/min、初始pH 5.5、装液量60 mL/300 mL发酵罐、发酵时间为6 d.调整两种醋酸菌的接种比例模式,分别按如下方式进行发酵产酸实验:

(Ⅰ)DT-2∶AD1=4∶1;(Ⅱ)DT-2∶AD1=3∶2;(Ⅲ)DT-2∶AD1=2∶3;(Ⅳ)DT-2∶AD1=1∶4;

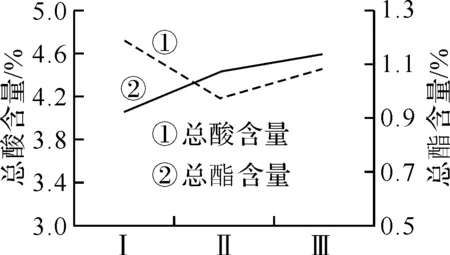

图4 接种比例对发酵产酸的影响菌株DT-2与AD1的比例:Ⅰ为4∶1,Ⅱ为3∶2,Ⅲ为2∶3,Ⅳ为1∶4.

发酵终了测定发酵液总酸含量和总酯含量,实验结果如图4所示.当接种比例为3∶2 时总酸含量最高.分析原因可能是醋酸菌的相互竞争作用促进了醋酸菌的产酸,而且此时醋酸菌DT-2生长代谢占优势.当接种比例为2∶3时,醋酸菌DT-2和AD1生长都不能占绝对优势,相互抑制,导致了总酸含量的下降.而接种比例为1∶4时,醋酸菌AD1生长占优势,醋酸菌DT-2的存在促进了AD1的产酸,但由于其产酸活性比DT-2弱,所以总酸含量低于接种比例为3∶2的总酸含量[3].总酯含量的变化也说明了上述结论.并且醋酸菌AD1的产酯能力要强于醋酸菌DT-2.考虑总酸和总酯的最优,试验选择接种比例为3∶2.

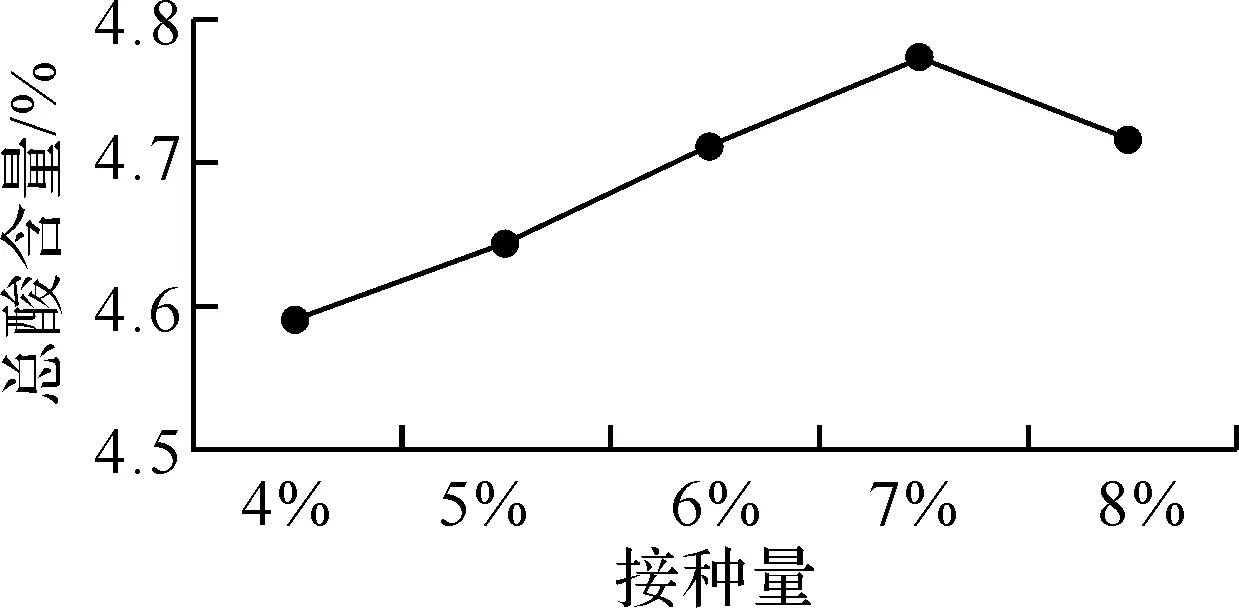

3.3.3 接种量对发酵产酸的影响 调整接种量为4%、5%、6%、7%、8%,发酵产酸.发酵终了测定发酵液总酸含量,试验结果如图5所示.当接种量为7%时,总酸含量最大.选择7%为最佳接种量,即醋酸菌DT-2的接种量为4.2%,醋酸菌AD1的接种量为2.8%.

图5 接种量对产酸的影响

图6 接种次序对产酸的影响 Ⅰ为种AD1 12 h后接种DT-2; Ⅱ为同步接种ADI; Ⅲ为接种DT-2 12 h后接种ADI.

3.3.4 接种次序对发酵产酸的影响 如图6所示,先接种AD1 有利于酯的生成而不利于酸的生成;同步接种时,总酸含量上升,但总酯含量却下降.先接种DT-2 时,总酸含量最大,此时总酯含量虽略低于先接种AD1时发酵液总酯含量,但是却高于同步接种时发酵液总酯含量.综合考虑试验结果,选择先接种菌株DT-2,12 h 后接种菌株AD1 的接种次序,不但有利于产酸,同时也有利于提高总酯含量.

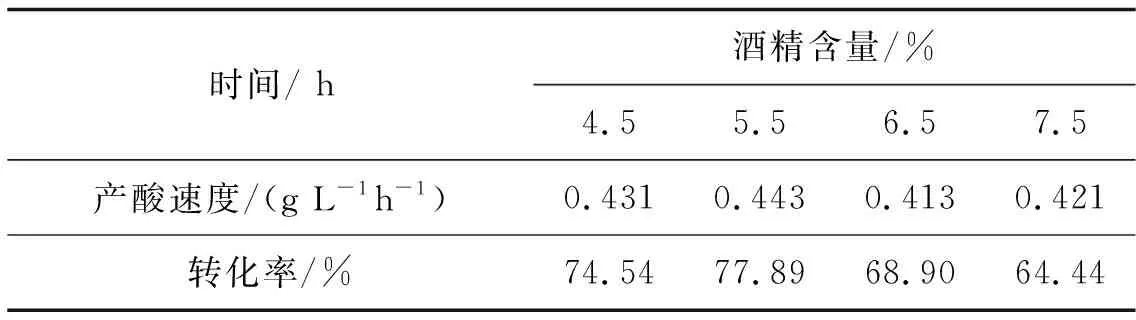

3.3.5 酒精度对醋酸发酵的影响 分别调整苹果酒液酒精度为4.5%,5.5%,6.5%,7.5%,接种量为10%,在30 ℃、120 r/min 的条件下摇床发酵,每6 h测1次酸度并记录平均值、计算产酸速度和酒精转化率[8](见表4).

表4 不同酒精含量醋酸发酵的酸度变化

由表4可以看出酒精度不同,其产酸速度与酒精转化率也不同,酒精含量为5.5%的苹果酒液酒精转化率和产酸速度最高,当酒精含量为5.5%以上时,酒精转化率和产酸速度有下降的趋势,主要是因为酒精度对醋酸菌的抑制,因此确定醋酸发酵时,酒精度最好控制在5.5%左右[9].

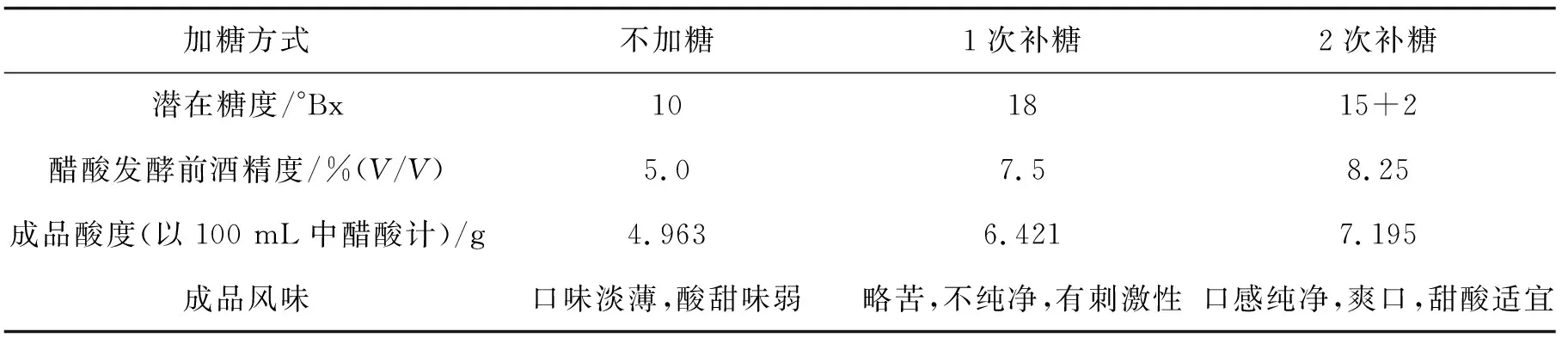

3.3.6 分次补糖对苹果醋质量的影响 实验通过1次补糖,2次补糖处理和不加糖对照,结果见表5,苹果汁含糖量的高低直接影响苹果醋的含酸量.不同的加糖方式和加糖量,对苹果醋的酸含量和风味有重大影响.加糖明显使苹果醋成品的含酸量增加;分次加糖处理,醋酸发酵前酒精度及醋酸含量最高,明显高于1次补糖,分析可能是因1次加糖高糖度对发酵液中酵母菌的生长与发酵产生了抑制,酵母菌对未加糖的果汁有较高乙醇转化率[10].感官评定:2次补糖产品质量最佳,其口感纯净、爽口、甜酸适宜,易为消费者接受,故苹果醋发酵过程中理想的加糖方式为分次加糖,加糖量分别为5、3 °Bx.苹果醋的最适酸含量以6.8 g /100 mL~7.2 g /100 mL 较为适宜.

表5 不同补糖方式对成品苹果醋风味的影响

4 结论

本论文研究了苹果醋的制造工艺,并对其关键技术条件进行了研究和优化:将质量比为1∶1的苹果汁和大米糖化液的总糖浓度调整到13 °Bx,可生产出酒精度为8.0 %的酒精液;醋酸发酵初始酒精度最好控制在5.5 %,接种量为7%(先接醋酸菌DT-2 4.2 %,后接AD1为2.8 %)、发酵时间为6 d.采用了果粮混合发酵和双菌共酵,为苹果醋生产提供了更为广泛的原料来源,降低了生产成本,保证了苹果醋风味及营养.

参考文献:

[1] 王云阳,岳田利,高振鹏,等.苹果果醋的研制[J].食品与发酵工业,2004,30(11):117-118.

[2] 刘文龙,王君高,王乐,等.苹果白酒与苹果醋联合生产工艺的研究[J].中国酿造,2009(1):173-174.

[3] 王云阳,岳田利,袁亚红,等.苹果醋及果醋饮料的研制[J].食品工业科技,2005(26):23-25.

[4] 张智维,沈文,缑敬轩.苹果醋饮料工艺的研究[J].食品科学,2005(5):273-275.

[5] 宁恩创,刘小玲,林钦,等.火龙果果醋及其醋饮料的工艺研究[J].中国酿造,2008(2):82-84.

[6] 张智维,魏尚洲,李宏梁.苹果醋营养饮料的配方设计[J].陕西科技大学学报,2004,22(1):49-52.

[7] 董国庆,李建军,卢涛,等.苹果醋研制工艺研究[J].现代食品科技,2008,24(9):917-920.

[8] 杨萍芳,蔺毅峰.苹果营养醋的生产工艺研究[J].中国食品学报,2006,6(5):81-84.

[9] 于靖,吕婕,季鹏,等.果醋饮料的现状分析及展望[J].科技资讯,2006(8):222-223.

[10] 李燕,陈义伦.苹果酿醋摇床发酵试验条件研究[J].中国食物与营养,2006(5):36-38.